Per le applicazioni ad alta temperatura, i materiali principali di scelta sono i metalli refrattari specializzati, le ceramiche avanzate e i materiali a base di carbonio come la grafite. Questi materiali sono selezionati per la loro capacità di mantenere l'integrità strutturale e la stabilità chimica se sottoposti a calore estremo in processi come la sinterizzazione, la tempra dei metalli o la propulsione aerospaziale.

Il miglior materiale per alte temperature non è semplicemente quello con il punto di fusione più alto. La decisione è un compromesso critico tra stabilità termica, resistenza meccanica alla temperatura e resistenza chimica all'atmosfera operativa specifica.

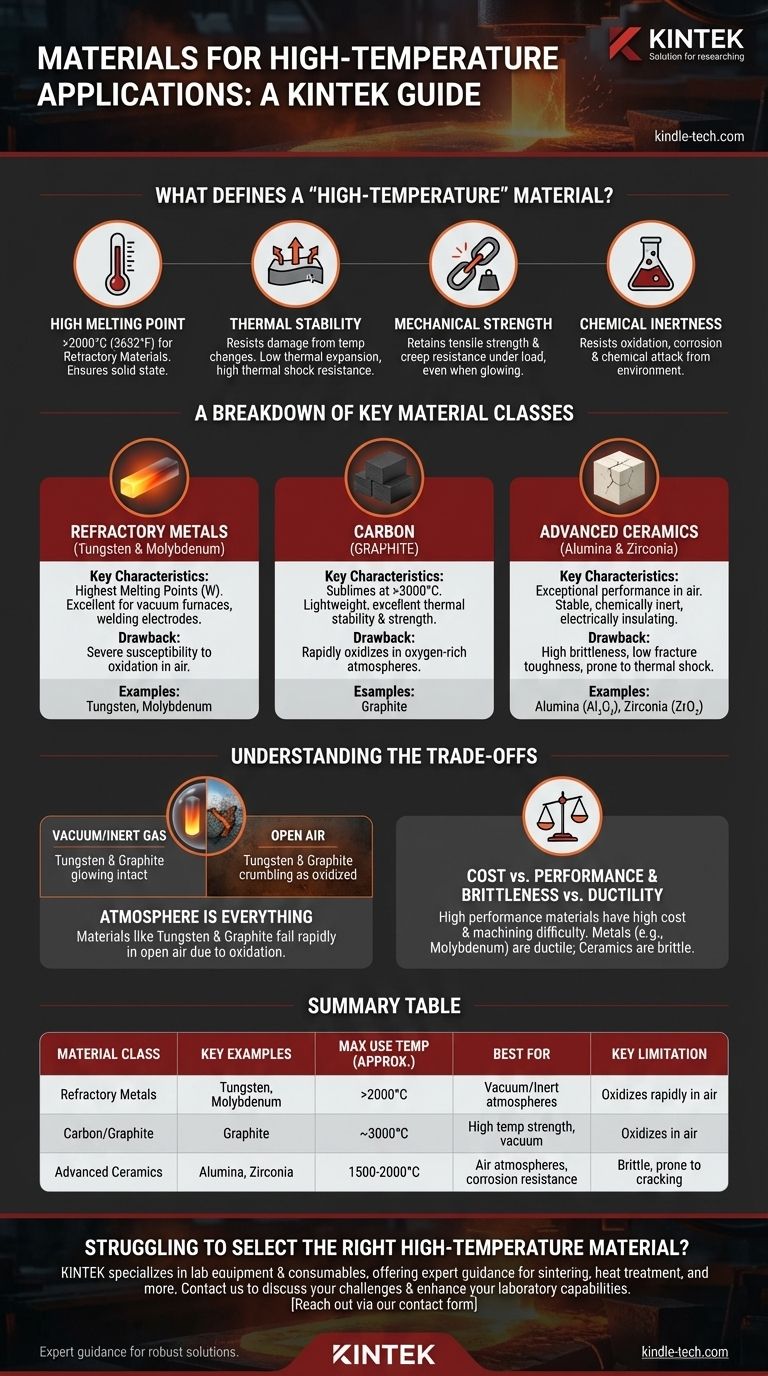

Cosa definisce un materiale "ad alta temperatura"?

Per essere efficace ad alte temperature, un materiale deve possedere una combinazione specifica di proprietà. L'assenza anche solo di una di queste può portare a un guasto catastrofico.

Alto punto di fusione

Questo è il requisito più fondamentale. I materiali con punti di fusione eccezionalmente alti, tipicamente superiori a 2000°C (3632°F), sono noti come materiali refrattari. Questa proprietà intrinseca assicura che il materiale rimanga allo stato solido.

Stabilità termica

Un materiale deve resistere ai danni causati dalle variazioni di temperatura. I fattori chiave includono un basso coefficiente di espansione termica per prevenire deformazioni e un'elevata resistenza agli shock termici per evitare crepe durante cicli rapidi di riscaldamento o raffreddamento.

Resistenza meccanica alla temperatura

Molti materiali che sono resistenti a temperatura ambiente diventano morbidi e deboli se riscaldati. I materiali per alte temperature devono mantenere la loro resistenza alla trazione e la resistenza allo scorrimento viscoso (creep) sotto carico, anche quando sono incandescenti.

Inerzia chimica

Le alte temperature accelerano drasticamente le reazioni chimiche. Il materiale ideale deve resistere all'ossidazione, alla corrosione e all'attacco chimico dall'ambiente circostante, che sia aria aperta, un gas specifico o un vuoto.

Una panoramica delle principali classi di materiali

Diverse applicazioni richiedono diverse proprietà dei materiali. Le tre classi più comuni offrono ciascuna un profilo unico di punti di forza e di debolezza.

Metalli refrattari (Tungsteno e Molibdeno)

Come accennato, il tungsteno e il molibdeno sono i cavalli di battaglia per il calore estremo. Il tungsteno ha il punto di fusione più alto di qualsiasi metallo, rendendolo ideale per elementi riscaldanti di forni a vuoto ed elettrodi di saldatura.

Il loro principale svantaggio è una grave suscettibilità all'ossidazione ad alte temperature in presenza di aria. Ciò limita il loro utilizzo ad atmosfere di vuoto o gas inerte.

Carbonio (Grafite)

La grafite non fonde a pressione atmosferica, ma invece sublima a temperature estremamente elevate (circa 3652°C / 6606°F). È leggera e presenta un'eccellente stabilità termica e resistenza alla temperatura.

Come i metalli refrattari, la debolezza critica della grafite è l'ossidazione. Brucerà rapidamente in un'atmosfera ricca di ossigeno, limitandone l'uso ad ambienti sottovuoto o inerti per applicazioni come rivestimenti di forni e vassoi di sinterizzazione.

Ceramiche avanzate (Allumina e Zirconia)

Materiali come l'Allumina (Al₂O₃) e la Zirconia (ZrO₂) offrono prestazioni eccezionali all'aria. Sono estremamente stabili ad alte temperature, chimicamente inerti ed elettricamente isolanti.

Tuttavia, la loro caratteristica distintiva è la loro fragilità. Le ceramiche hanno una tenacità alla frattura molto bassa, il che significa che possono incrinarsi e frantumarsi sotto shock meccanico o termico, il che richiede un'attenta ingegnerizzazione e progettazione.

Comprendere i compromessi

Scegliere il materiale giusto è un esercizio di gestione dei compromessi. Il materiale perfetto raramente esiste; invece, è necessario selezionare quello le cui debolezze sono accettabili per la propria applicazione specifica.

L'atmosfera è tutto

Questo è il punto di guasto più comune. Un materiale che offre prestazioni eccellenti nel vuoto, come il tungsteno o la grafite, verrà distrutto in pochi minuti se utilizzato alla stessa temperatura all'aria aperta a causa dell'ossidazione.

Costo rispetto alle prestazioni

I materiali ad alte prestazioni hanno un prezzo elevato. Il costo delle materie prime e la difficoltà di lavorare sostanze dure e fragili come il tungsteno o le ceramiche possono essere fattori significativi in qualsiasi progetto.

Fragilità rispetto alla Duttilità

I metalli come il molibdeno tendono ad essere duttili, il che significa che si piegano o si deformano prima di rompersi. Le ceramiche sono fragili e cedono improvvisamente. Questa distinzione ha implicazioni profonde per la progettazione dei componenti, i margini di sicurezza e l'analisi dei guasti.

Fare la scelta giusta per il tuo obiettivo

Il tuo specifico ambiente operativo e i tuoi obiettivi di prestazione determineranno la migliore scelta di materiale.

- Se la tua attenzione principale è la temperatura più alta in assoluto nel vuoto o in gas inerte: Il tungsteno e la grafite sono le scelte chiare grazie ai loro punti di fusione e sublimazione senza pari.

- Se la tua attenzione principale è la resistenza ad alta temperatura e la resistenza all'ossidazione all'aria: Le superleghe a base di nichel (per proprietà metalliche) o le ceramiche avanzate come la Zirconia sono opzioni superiori.

- Se la tua attenzione principale è la resistenza all'usura e l'inerzia chimica in un ambiente caldo e corrosivo: Le ceramiche avanzate come l'Allumina offrono stabilità e durezza senza pari.

In definitiva, la scelta del materiale giusto dipende da una chiara comprensione delle sfide termiche, meccaniche e atmosferiche specifiche.

Tabella riassuntiva:

| Classe di Materiale | Esempi Chiave | Temperatura Massima di Utilizzo (Appross.) | Ideale Per | Limitazione Principale |

|---|---|---|---|---|

| Metalli Refrattari | Tungsteno, Molibdeno | >2000°C | Atmosfere sottovuoto/inerte | Si ossida rapidamente all'aria |

| Carbonio/Grafite | Grafite | ~3000°C | Resistenza ad alta temperatura, vuoto | Si ossida all'aria |

| Ceramiche Avanzate | Allumina, Zirconia | 1500-2000°C | Atmosfere d'aria, resistenza alla corrosione | Fragile, incline a crepe |

Hai difficoltà a selezionare il materiale giusto per alte temperature per i processi esigenti del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo consulenza esperta e soluzioni robuste per la sinterizzazione, il trattamento termico e altro ancora. Il nostro team può aiutarti a navigare tra i compromessi dei materiali per garantire prestazioni ottimali, sicurezza ed efficienza dei costi. Contattaci oggi stesso per discutere le tue specifiche sfide ad alta temperatura e scoprire come la nostra esperienza può migliorare le capacità del tuo laboratorio. Contattaci tramite il nostro modulo di contatto per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Qual è la temperatura di un forno a grafite? Raggiunge temperature estreme fino a 3000°C

- Quali sono i vantaggi della grafite? Sblocca prestazioni superiori nei processi ad alta temperatura

- La grafite può resistere al calore? Svelando il suo potenziale estremo di 3.600°C in ambienti inerti

- Quale temperatura può sopportare la grafite? Svelare il suo potenziale di calore estremo

- Perché la grafite viene utilizzata nei forni? Ottieni un trattamento termico superiore ed efficienza energetica