Per prevenire l'ossidazione, è necessario utilizzare un gas che sposti l'ossigeno ambientale dall'area di lavoro. Le scelte più comuni sono i gas inerti come l'Argon (Ar) e l'Azoto (N2), che creano uno scudo non reattivo. In alcuni processi industriali ad alta temperatura, vengono utilizzati anche gas riducenti come l'Idrogeno (H2) o miscele a base di idrogeno per rimuovere attivamente l'ossigeno.

Il principio fondamentale non è semplicemente trovare un singolo "gas antiossidazione", ma controllare l'atmosfera attorno al materiale. Ciò si ottiene schermando passivamente il pezzo con un gas inerte o "lavando" attivamente l'ambiente con un gas riducente reattivo.

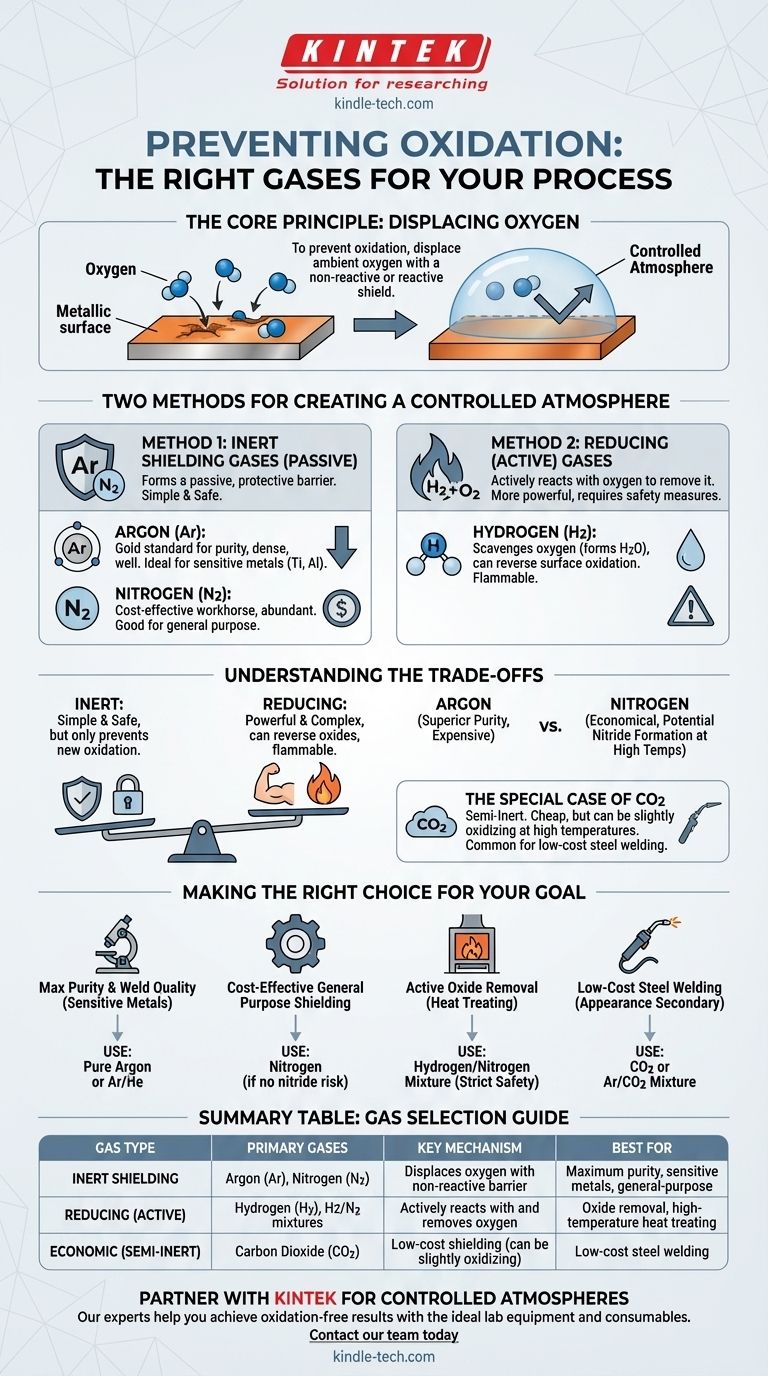

Il Principio Fondamentale: Spostare l'Ossigeno

L'ossidazione è una reazione chimica tra un materiale e l'ossigeno, spesso accelerata dal calore. Questo processo può degradare le proprietà, l'aspetto e l'integrità strutturale del materiale.

Per arrestare questa reazione, è necessario rimuovere uno degli ingredienti chiave: l'ossigeno. I gas di schermatura o di spurgo lo fanno spingendo fisicamente l'aria ambiente (che è circa il 21% di ossigeno) lontano dalla superficie del materiale, creando un'atmosfera controllata.

Due Metodi per Creare un'Atmosfera Controllata

Esistono due strategie principali per prevenire l'ossidazione, ognuna delle quali utilizza diversi tipi di gas che operano su principi distinti.

Metodo 1: Gas di Schermatura Inerti

I gas inerti sono chimicamente stabili e non reagiscono facilmente con altri elementi, anche ad alte temperature. Funzionano formando una barriera protettiva passiva.

I due gas di schermatura inerti più comuni sono:

- Argon (Ar): È il punto di riferimento per le applicazioni di elevata purezza. Poiché è più denso dell'aria, copre efficacemente l'area di lavoro, garantendo un'eccellente protezione. È completamente inerte e non reagisce con alcun materiale, rendendolo ideale per metalli sensibili come titanio, alluminio e acciaio inossidabile.

- Azoto (N2): L'azoto è il cavallo di battaglia economico. Costituisce il 78% dell'aria che respiriamo ed è molto più economico da produrre rispetto all'argon. Funziona bene per molte applicazioni generiche.

Metodo 2: Gas Riducenti (o Attivi)

I gas riducenti agiscono in modo più attivo. Invece di limitarsi a bloccare l'ossigeno, reagiscono con qualsiasi ossigeno presente (e anche con gli ossidi esistenti sulla superficie del materiale) per rimuoverlo.

Il gas riducente principale è:

- Idrogeno (H2): L'idrogeno è estremamente efficace nel "catturare" l'ossigeno, reagendo con esso per formare vapore acqueo (H₂O). Questa atmosfera "riducente" non solo può prevenire l'ossidazione, ma può anche pulire un pezzo invertendo una leggera ossidazione superficiale. Viene spesso utilizzato in miscele, come con l'azoto sotto forma di ammoniaca dissociata, per la brasatura in forno e il trattamento termico.

Comprendere i Compromessi

La scelta del gas giusto richiede di bilanciare prestazioni, costi e sicurezza.

Inerti contro Riducenti

Il compromesso principale qui è tra semplicità e potenza. I gas inerti sono semplici e sicuri (non infiammabili), ma prevengono solo la formazione di nuova ossidazione.

I gas riducenti come l'idrogeno sono più potenti e possono invertire gli ossidi esistenti, ma sono infiammabili e richiedono sistemi di manipolazione e sicurezza più complessi.

Argon contro Azoto

L'Argon offre una protezione superiore grazie alla sua densità e completa inerzia, ma è significativamente più costoso.

L'Azoto è molto economico ma presenta un limite chiave: ad altissime temperature, può reagire con alcuni metalli (come il titanio e alcuni tipi di acciaio inossidabile) formando nitruri indesiderati, che possono rendere il materiale fragile.

Il Caso Speciale dell'Anidride Carbonica (CO2)

L'anidride carbonica è spesso utilizzata nella saldatura e talvolta viene definita un gas inerte, ma tecnicamente non è corretto.

Alle alte temperature dell'arco di saldatura, la CO2 può decomporsi in monossido di carbonio e ossigeno, portando a un'atmosfera più reattiva e leggermente ossidante rispetto ai veri gas inerti. È molto economica ma offre una protezione di qualità inferiore rispetto a una miscela a base di argon.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione determineranno il gas atmosferico migliore.

- Se la tua priorità principale è la massima purezza e qualità di saldatura su metalli sensibili: Utilizza Argon puro o una miscela Argon/Elio di elevata purezza.

- Se la tua priorità principale è la schermatura generica ed economicamente vantaggiosa: L'Azoto è un'ottima scelta, a condizione che il tuo materiale e le temperature di processo non siano suscettibili alla formazione di nitruri.

- Se la tua priorità principale è la rimozione attiva degli ossidi durante il trattamento termico in forno: Una miscela Idrogeno/Azoto è lo standard industriale, ma richiede rigorosi protocolli di sicurezza.

- Se la tua priorità principale è la saldatura di acciaio a basso costo dove l'aspetto è secondario: Una miscela CO2 o Argon/CO2 è una scelta economica comune.

In definitiva, la scelta del gas giusto consiste nell'abbinare le proprietà chimiche dell'atmosfera alle esigenze del tuo materiale e del tuo processo.

Tabella Riassuntiva:

| Tipo di Gas | Gas Principali | Meccanismo Chiave | Ideale Per |

|---|---|---|---|

| Schermatura Inerte | Argon (Ar), Azoto (N2) | Sposta l'ossigeno con una barriera non reattiva | Massima purezza, metalli sensibili, uso generico |

| Riducente (Attivo) | Idrogeno (H2), miscele H2/N2 | Reagisce attivamente con e rimuove l'ossigeno | Rimozione di ossidi, trattamento termico ad alta temperatura |

| Economico (Semi-Inerte) | Anidride Carbonica (CO2) | Schermatura a basso costo (può essere leggermente ossidante ad alte temperature) | Saldatura di acciaio a basso costo |

Hai bisogno di selezionare il gas perfetto per la tua applicazione? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo ideali per creare atmosfere controllate per i tuoi materiali e processi specifici. Sia che tu abbia bisogno di gas inerti di elevata purezza per lavori sensibili o di sistemi robusti per atmosfere riducenti attive, i nostri esperti possono aiutarti a ottenere risultati privi di ossidazione. Contatta oggi il nostro team per discutere le tue esigenze e migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio