Nella deposizione a sputtering, il gas più comunemente usato è l'Argon (Ar). Questo perché l'Argon è un gas nobile, il che significa che è chimicamente inerte e non reagirà con il materiale bersaglio durante il processo. Ciò consente la deposizione di un film sottile che ha la stessa composizione pura del materiale sorgente.

La scelta del gas nella deposizione a sputtering è una decisione ingegneristica critica. Sebbene l'Argon sia la scelta predefinita per la sua natura inerte e la sua economicità, il gas ideale viene selezionato in base a un compromesso tra efficienza di sputtering, costo e composizione finale desiderata del film.

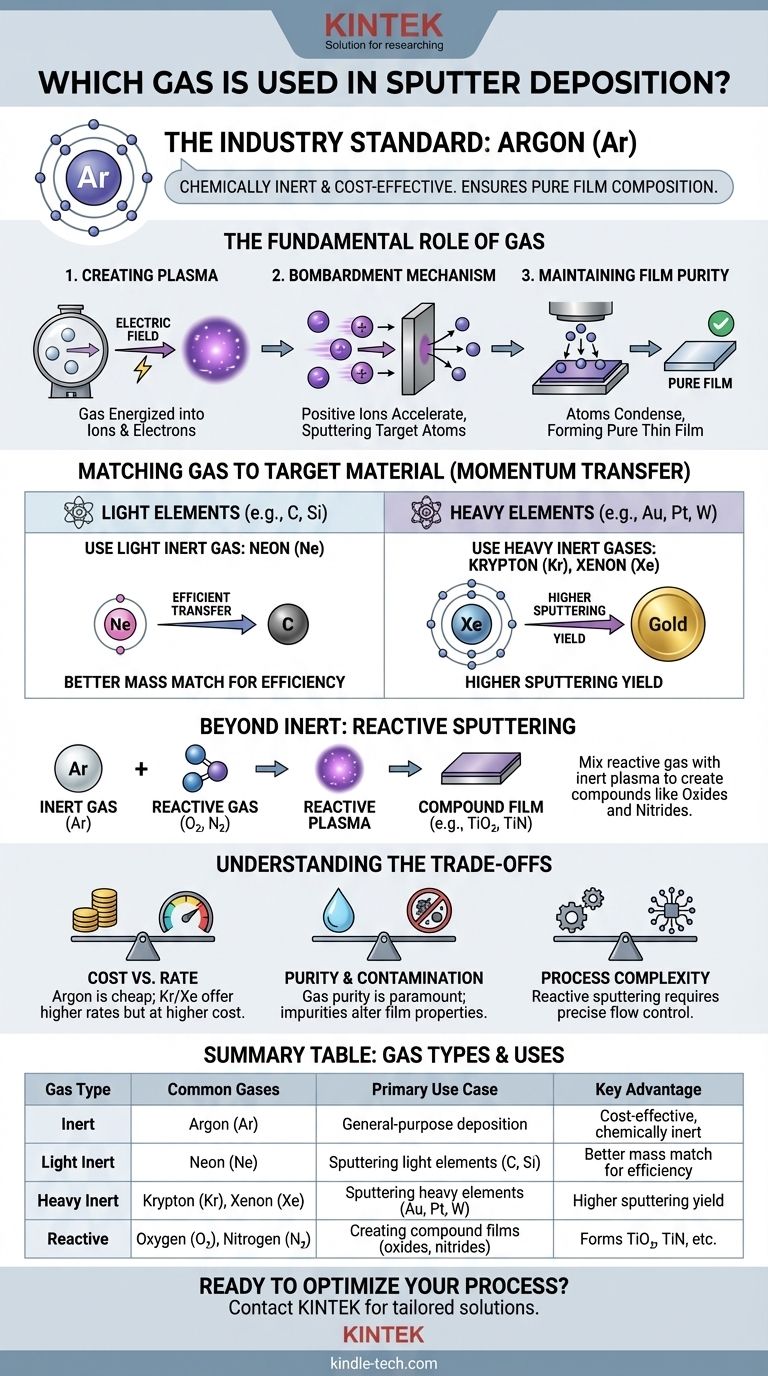

Il Ruolo Fondamentale del Gas nello Sputtering

Per capire perché vengono scelti gas specifici, dobbiamo prima comprendere il ruolo che il gas svolge nel processo di deposizione stesso. Il gas non è semplicemente un ambiente di fondo; è il mezzo attivo che guida l'intero meccanismo di sputtering.

Creazione del Plasma

La deposizione a sputtering inizia introducendo un gas a bassa pressione in una camera a vuoto. Viene quindi applicato un campo elettrico, che energizza il gas e lo trasforma in un plasma, uno stato della materia costituito da ioni positivi ed elettroni liberi.

Il Meccanismo di Bombardamento

Questi ioni di gas positivi appena creati vengono accelerati dal campo elettrico e diretti verso il "bersaglio", che è un blocco solido del materiale che si desidera depositare. Gli ioni bombardano il bersaglio con alta energia, staccando fisicamente, o sputterando, atomi dalla sua superficie.

Mantenimento della Purezza del Film

Questi atomi sputterati viaggiano quindi attraverso la camera e si condensano su un substrato (come un wafer di silicio o una lastra di vetro), formando un film sottile e uniforme. L'uso di un gas inerte come l'Argon è cruciale per garantire che il film depositato sia puro e abbia la stessa composizione chimica del bersaglio.

Abbinare il Gas al Materiale Bersaglio

Sebbene l'Argon sia il cavallo di battaglia dello sputtering, l'efficienza del processo può essere significativamente migliorata abbinando il gas al bersaglio. Questa decisione è governata da un principio fondamentale della fisica.

Il Principio del Trasferimento di Quantità di Moto

Pensa al processo come a una partita di biliardo. Per il trasferimento più efficiente di energia e quantità di moto, la massa degli oggetti che si scontrano dovrebbe essere simile. Lo stesso vale nello sputtering: lo sputtering massimo si verifica quando la massa dello ione di gas è vicina alla massa dell'atomo bersaglio.

Sputtering di Elementi Leggeri

Quando si sputterano materiali bersaglio più leggeri (come carbonio o silicio), un gas inerte più leggero è più efficiente. Il Neon (Ne), sebbene più costoso dell'Argon, fornisce un migliore abbinamento di massa e può aumentare la velocità di sputtering.

Sputtering di Elementi Pesanti

Al contrario, per materiali bersaglio pesanti (come oro, platino o tungsteno), i gas inerti più pesanti sono molto più efficaci. Il Kripton (Kr) e lo Xeno (Xe) hanno una massa atomica molto più elevata dell'Argon, portando a un aumento drammatico dell'efficienza di sputtering per questi elementi pesanti.

Oltre l'Inerte: Il Potere dello Sputtering Reattivo

In alcune applicazioni, l'obiettivo non è depositare un materiale puro ma creare un composto. Ciò si ottiene attraverso un processo chiamato sputtering reattivo, in cui il gas viene intenzionalmente scelto per reagire con il materiale sputterato.

L'Obiettivo: Depositare Composti

Nello sputtering reattivo, un gas reattivo (come Ossigeno o Azoto) viene miscelato nel gas inerte primario (solitamente Argon). Man mano che gli atomi vengono sputterati dal bersaglio, reagiscono con questo gas per formare un nuovo composto.

Creazione di Ossidi e Nitruri

Questo è il metodo standard per produrre film tecnologicamente importanti. Ad esempio, lo sputtering di un bersaglio di titanio in una miscela di Argon e Ossigeno depositerà un film di biossido di titanio (TiO₂). Lo sputtering dello stesso bersaglio in Argon e Azoto creerà un rivestimento duro di nitruro di titanio (TiN).

Dove Avviene la Reazione

A seconda dei parametri del processo, questa reazione chimica può avvenire sulla superficie del bersaglio, in volo mentre gli atomi viaggiano verso il substrato, o direttamente sul substrato stesso.

Comprendere i Compromessi

La scelta del gas giusto è sempre un equilibrio di fattori contrastanti.

Costo vs. Velocità di Sputtering

L'Argon è abbondante ed economico, il che lo rende la scelta predefinita. Neon, Kripton e soprattutto Xeno sono significativamente più costosi. È necessario bilanciare il costo più elevato con i potenziali guadagni in velocità ed efficienza del processo.

Purezza e Contaminazione

La purezza del gas di sputtering è fondamentale. Qualsiasi impurità, come vapore acqueo o ossigeno, nella fornitura di gas inerte può essere inavvertitamente incorporata nel film, alterandone le proprietà elettriche o ottiche.

Complessità del Processo

Lo sputtering reattivo è un processo potente ma complesso. Il controllo della miscela di gas e della chimica di reazione per ottenere la stechiometria del film desiderata richiede un controllo preciso delle portate di gas e delle velocità di pompaggio.

Selezione del Gas Giusto per la Tua Applicazione

La scelta del gas è interamente determinata dagli obiettivi tecnici ed economici del tuo progetto.

- Se il tuo obiettivo principale è la deposizione di film sottili per scopi generali ed economicamente vantaggiosa: Opta per l'Argon, poiché offre il miglior equilibrio tra prestazioni e costi per un'ampia gamma di materiali.

- Se il tuo obiettivo principale è massimizzare la velocità di sputtering per un materiale specifico: Abbina la massa ionica alla massa dell'atomo bersaglio: usa il Neon per elementi leggeri e il Kripton o lo Xeno per elementi pesanti, se il budget lo consente.

- Se il tuo obiettivo principale è creare un film composto come un ossido o un nitruro: Utilizza un processo di sputtering reattivo introducendo un gas come Ossigeno o Azoto nel tuo plasma di Argon.

In definitiva, il gas che scegli è un parametro fondamentale che definisce sia l'efficienza del tuo processo sia le proprietà del materiale finale che crei.

Tabella Riepilogativa:

| Tipo di Gas | Gas Comuni | Caso d'Uso Primario | Vantaggio Chiave |

|---|---|---|---|

| Inerte | Argon (Ar) | Deposizione per scopi generali | Economico, chimicamente inerte |

| Inerte Leggero | Neon (Ne) | Sputtering di elementi leggeri (C, Si) | Migliore abbinamento di massa per efficienza |

| Inerte Pesante | Kripton (Kr), Xeno (Xe) | Sputtering di elementi pesanti (Au, Pt, W) | Maggiore resa di sputtering |

| Reattivo | Ossigeno (O₂), Azoto (N₂) | Creazione di film composti (ossidi, nitruri) | Forma TiO₂, TiN, ecc. |

Pronto a ottimizzare il tuo processo di deposizione a sputtering? La scelta del gas giusto è fondamentale per ottenere film sottili di alta qualità ed efficienti. Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo per laboratorio su misura per le tue specifiche esigenze di ricerca e produzione. Che tu stia lavorando con gas inerti per la deposizione di metalli puri o gas reattivi per film composti avanzati, la nostra esperienza può aiutarti a massimizzare l'efficienza dello sputtering e la qualità del film. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze uniche del tuo laboratorio con attrezzature e materiali di consumo di precisione.

Guida Visiva

Prodotti correlati

- Utensili di ravvivatura per diamante CVD per applicazioni di precisione

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Produttore personalizzato di parti in PTFE Teflon F4 Beuta conica Beuta triangolare 50 100 250 ml

- Produttore personalizzato di parti in PTFE Teflon per pallone a fondo tondo a tre colli

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

Domande frequenti

- Quali sono le caratteristiche dei nanotubi di carbonio a parete singola? Tecniche essenziali per l'analisi degli SWCNT

- Cos'è la resa di sputtering? La metrica chiave per una deposizione di film sottili efficiente

- Da cosa dipendono le proprietà ottiche di un film sottile? Padroneggiare Materiale, Spessore ed Elaborazione

- I nanotubi di carbonio possono essere utilizzati per i semiconduttori? Sblocca l'elettronica di prossima generazione con i CNT

- Qual è il processo di rivestimento ottico? Una guida alla deposizione PVD ad alta precisione

- Quali sono i parametri di sputtering per i film sottili? Padroneggia le chiavi per una deposizione precisa del film

- Cos'è lo sputtering nella deposizione fisica da fase vapore? Una guida al rivestimento di film sottili a livello atomico

- Quali sono le applicazioni dei nanotubi nell'industria? Migliorare resistenza, conduttività ed efficienza