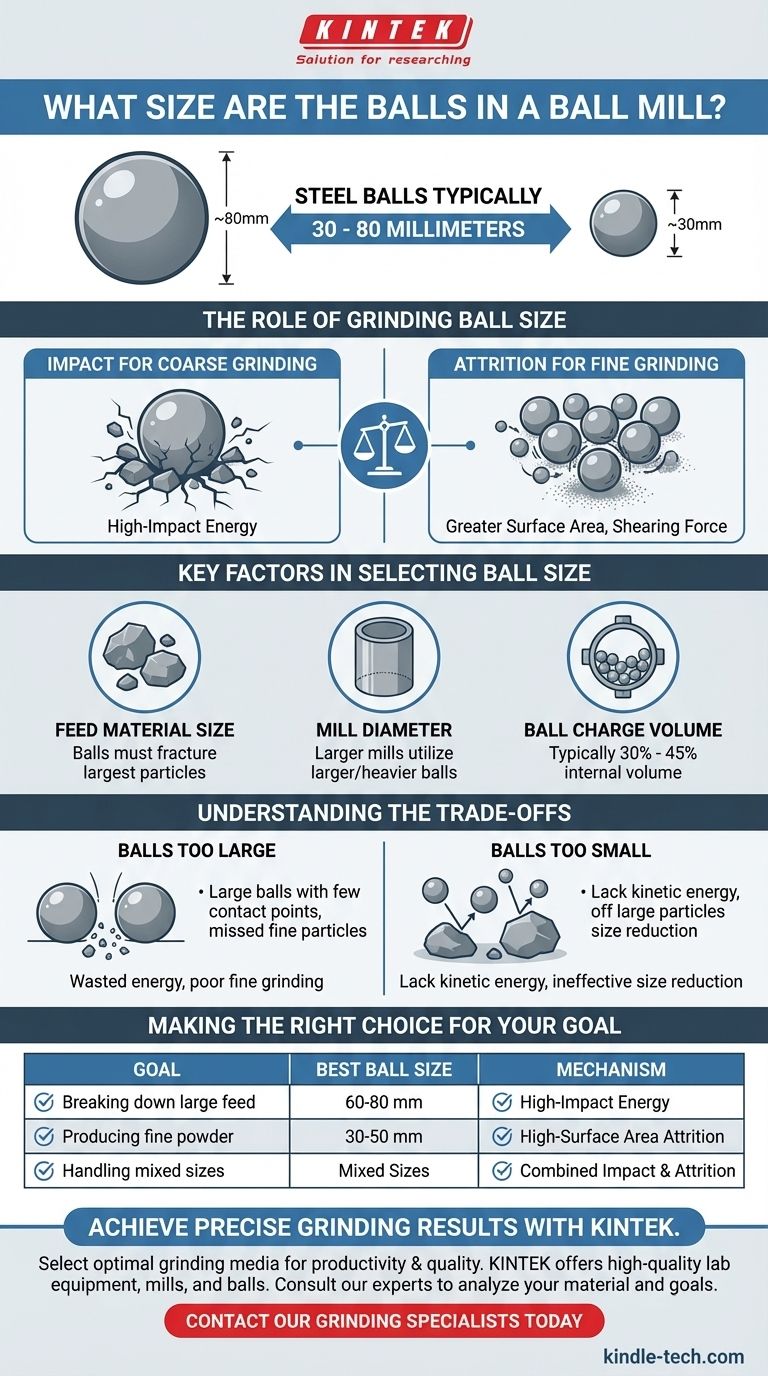

In breve, le sfere d'acciaio utilizzate in un mulino a sfere hanno tipicamente un diametro che varia da 30 a 80 millimetri. Questa dimensione non è casuale; è una variabile critica selezionata in base al materiale lavorato e alla dimensione finale desiderata delle particelle. L'efficacia dell'intera operazione di macinazione dipende dalla scelta della dimensione corretta di questo mezzo di macinazione.

Il principio fondamentale è semplice: le sfere più grandi forniscono impatti potenti per scomporre materiale grande e grossolano, mentre le sfere più piccole offrono una maggiore superficie per la macinazione fine e l'attrito necessari per produrre una polvere. La scelta ottimale è sempre un equilibrio tra queste due funzioni.

Il Ruolo della Dimensione delle Sfere di Macinazione

Un mulino a sfere funziona facendo ruotare i mezzi di macinazione (le sfere) insieme al materiale da macinare. La riduzione delle dimensioni avviene attraverso due meccanismi principali, entrambi dettati direttamente dalla dimensione e dal peso delle sfere.

Impatto per la Macinazione Grossolana

L'impatto è la forza principale responsabile della scomposizione delle grandi particelle alimentate. Le sfere più grandi e pesanti, sollevate dalla rotazione del mulino, cadono con maggiore forza.

Questa elevata energia d'impatto è essenziale per le fasi iniziali della macinazione, dove è necessario rompere e frantumare pezzi grandi e resistenti di minerale o altri materiali.

Attrito per la Macinazione Fine

L'attrito è l'azione di macinazione che si verifica quando le sfere sfregano l'una contro l'altra e contro le particelle di materiale. Questa forza di taglio e sfregamento è ciò che crea polveri molto fini.

Le sfere più piccole sono più efficaci nell'attrito perché, a parità di peso totale, forniscono un numero molto maggiore di punti di contatto e una maggiore superficie totale all'interno del mulino.

Fattori Chiave nella Selezione della Dimensione delle Sfere

Scegliere la dimensione corretta delle sfere non è un'ipotesi; è una decisione calcolata basata sulla fisica della tua operazione di macinazione. Diversi fattori devono essere considerati per ottenere una macinazione efficiente.

La Dimensione del Materiale di Alimentazione

La regola più importante è che le sfere di macinazione devono essere abbastanza grandi e pesanti da rompere le particelle più grandi nel materiale che si sta alimentando nel mulino.

Se le sfere sono troppo piccole, mancheranno dell'energia d'impatto necessaria e rimbalzeranno semplicemente sulle particelle più grandi, con conseguente processo estremamente inefficiente.

Il Diametro del Mulino

Anche il diametro del cilindro del mulino a sfere gioca un ruolo. I mulini a diametro maggiore sollevano le sfere più in alto prima che cadano, generando più velocità e quindi più energia d'impatto.

A causa di ciò, i mulini più grandi possono utilizzare efficacemente sfere di macinazione più grandi e pesanti rispetto ai mulini più piccoli.

Il Volume di Carica delle Sfere

La "carica di sfere" si riferisce al volume totale occupato dalle sfere, tipicamente tra il 30% e il 45% del volume interno del mulino.

Questa carica determina il numero di impatti e la quantità di attrito che si verifica per ogni rotazione. Deve essere ottimizzata insieme alla dimensione delle sfere per la massima efficienza.

Comprendere i Compromessi

Usare il mezzo di macinazione sbagliato è un errore comune e costoso. Porta a spreco di energia, usura eccessiva delle attrezzature e risultati scadenti.

Il Problema delle Sfere Troppo Grandi

Se il tuo mezzo di macinazione è eccessivamente grande per il compito, creerai impatti potenti ma infrequenti. Questo spreca energia ed è inefficace per produrre particelle fini.

Inoltre, il numero limitato di punti di contatto significa che il processo di attrito è gravemente ostacolato, rendendo quasi impossibile ottenere una polvere fine in modo coerente.

Lo Svantaggio delle Sfere Troppo Piccole

Al contrario, se le sfere sono troppo piccole per il tuo materiale di alimentazione, mancheranno dell'energia cinetica necessaria per fratturare le particelle più grandi.

Il mulino funzionerà, consumando energia, ma si verificherà una riduzione delle dimensioni minima o nulla. Questa è la ragione più comune per un processo di macinazione fallito o bloccato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il mezzo di macinazione corretto, devi prima definire l'obiettivo principale del tuo processo di macinazione.

- Se il tuo obiettivo principale è scomporre materiale di alimentazione grande e grossolano: Hai bisogno di sfere più grandi (ad esempio, nell'intervallo 60-80 mm) che forniscano un'elevata energia d'impatto.

- Se il tuo obiettivo principale è produrre una polvere molto fine e uniforme: Hai bisogno di una carica di sfere più piccole (ad esempio, nell'intervallo 30-50 mm) per massimizzare l'area superficiale e l'attrito.

- Se stai lavorando con un'alimentazione di dimensioni miste: Una strategia efficace è spesso quella di utilizzare una carica graduata con un mix di dimensioni delle sfere per gestire sia l'impatto grossolano che l'attrito fine in un unico processo.

In definitiva, abbinare il mezzo di macinazione al materiale e al risultato desiderato è la chiave per un'operazione di macinazione efficiente e di successo.

Tabella Riassuntiva:

| Dimensione Sfera (Diametro) | Meccanismo di Macinazione Primario | Ideale Per |

|---|---|---|

| 60 - 80 mm | Energia d'Impatto Elevata | Scomposizione di materiale di alimentazione grande e grossolano |

| 30 - 50 mm | Attrito ad Alta Superficie | Produzione di polveri fini e uniformi |

| Dimensioni Miste | Impatto e Attrito Combinati | Gestione di un'ampia gamma di dimensioni delle particelle |

Ottieni risultati di macinazione precisi ed efficienti con KINTEK.

La selezione del mezzo di macinazione ottimale è fondamentale per la produttività del tuo laboratorio e la qualità del tuo prodotto finale. KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità per laboratori, inclusa una gamma completa di sfere e mulini per macinazione adattati alla tua applicazione specifica, dalla frantumazione grossolana dei minerali alla produzione di polveri fini.

I nostri esperti possono aiutarti ad analizzare il tuo materiale di alimentazione e i tuoi obiettivi di macinazione per raccomandare la dimensione perfetta dei mezzi e la configurazione del mulino, risparmiandoti tempo, energia e costosi tentativi ed errori.

Contatta oggi stesso i nostri specialisti della macinazione per ottimizzare il tuo processo di macinazione e sbloccare prestazioni superiori.

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Perché è necessario utilizzare mulini a palle e mezzi di macinazione in zirconia durante la preparazione di polveri ceramiche composite di carburo di silicio (SiC)/allumina rinforzata con zirconia (ZTA)?

- Perché sono richieste un'eccellente tenuta e resistenza alla corrosione per la macinazione a palle di WC-10Co? Garantire risultati di miscelazione ad alta purezza

- Perché è necessario un contenitore per mulino a sfere rivestito in Y-ZrO2 per la sintesi di Na3PS4? Garantire la purezza negli elettroliti solforati

- Su quale principio si basa il mulino a sfere? Impatto e Attrito per una Macinazione Efficiente

- Perché i barattoli di macinazione e le sfere di macinazione in zirconia (ZrO2) sono raccomandati per la lavorazione di elettroliti solforati come Li6PS5Cl?