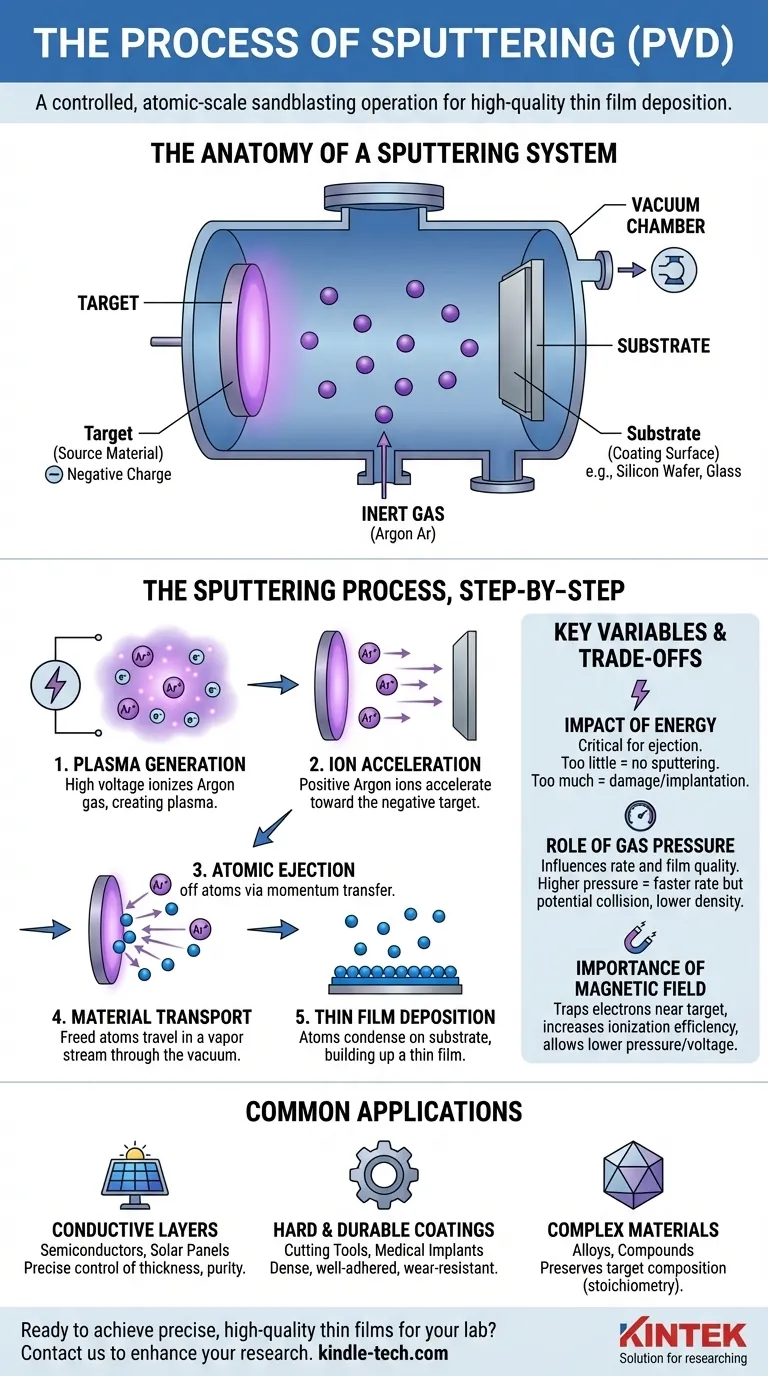

In sostanza, lo sputtering è un processo di deposizione fisica da vapore (PVD) in cui gli atomi vengono espulsi da un materiale bersaglio solido bombardandolo con ioni ad alta energia all'interno di un vuoto. Questi atomi espulsi viaggiano quindi e si depositano su un substrato, formando un film estremamente sottile e uniforme. L'intero processo funziona come un'operazione di sabbiatura su scala atomica altamente controllata.

Lo sputtering è fondamentalmente un processo di trasferimento di quantità di moto. Utilizza un gas inerte energizzato, come l'argon, per creare ioni che colpiscono fisicamente gli atomi da un materiale sorgente (il bersaglio), che poi si ricondensano come un rivestimento di alta qualità su un'altra superficie (il substrato).

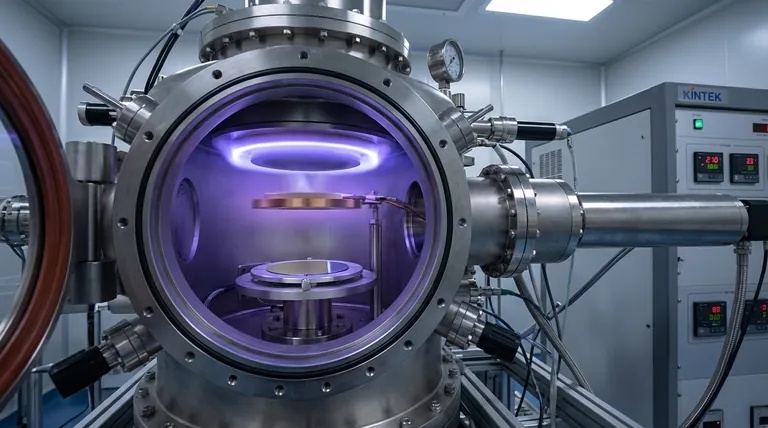

L'anatomia di un sistema di sputtering

Per comprendere il processo, è necessario prima comprendere i componenti chiave in gioco all'interno del sistema. Ogni elemento ha un ruolo distinto e critico.

La camera a vuoto

L'intero processo si svolge all'interno di una camera sigillata. Il primo passo è creare un vuoto, pompando aria e altri gas residui per rimuovere umidità e impurità che potrebbero contaminare il film finale.

Il bersaglio

Questo è il materiale sorgente che si desidera depositare come film. Al bersaglio viene data una forte carica elettrica negativa.

Il substrato

Questo è l'oggetto o il materiale che verrà rivestito. I substrati comuni includono wafer di silicio, vetro o plastica, che sono posizionati di fronte al bersaglio.

Il gas inerte

Un gas inerte, più comunemente Argon (Ar), viene introdotto nella camera a vuoto dopo il pompaggio iniziale. Questo gas agisce come "munizione" per il processo, poiché verrà ionizzato per bombardare il bersaglio.

Il processo di sputtering, passo dopo passo

Una volta che i componenti sono a posto, il processo si svolge in una sequenza precisa di eventi guidati dalla fisica.

Fase 1: Generazione del plasma

Una tensione elevata viene applicata all'interno della camera. Questo potente campo elettrico energizza il gas Argon, strappando elettroni dagli atomi di Argon e creando un plasma—un gas ionizzato e incandescente composto da ioni Argon caricati positivamente (Ar+) ed elettroni liberi.

Fase 2: Accelerazione degli ioni

Il materiale bersaglio caricato negativamente attrae fortemente gli ioni Argon caricati positivamente di nuova formazione. Questi ioni accelerano attraverso la camera e si scontrano con la superficie del bersaglio ad alta velocità.

Fase 3: Eiezione atomica

L'impatto di uno ione Argon sul bersaglio è un evento di puro trasferimento di quantità di moto. Se lo ione colpisce con energia cinetica sufficiente a superare l'energia di legame che tiene insieme gli atomi del bersaglio, provoca una "cascata di collisioni", staccando atomi o molecole dal materiale bersaglio.

Fase 4: Trasporto del materiale

Questi atomi appena liberati dal bersaglio viaggiano in un flusso di vapore attraverso l'ambiente a bassa pressione della camera.

Fase 5: Deposizione del film sottile

Gli atomi del bersaglio espulsi raggiungono infine il substrato, dove atterrano e si condensano. Nel tempo, questi atomi si accumulano, strato dopo strato, per formare un film sottile, solido e altamente uniforme con proprietà specifiche e desiderabili.

Comprendere le variabili chiave e i compromessi

La qualità e le caratteristiche del film depositato non sono accidentali. Sono il risultato diretto di una gestione attenta dei parametri di processo. Il semplice avvio del processo non è sufficiente; controllarlo è ciò che produce risultati.

L'impatto dell'energia

L'energia degli ioni bombardanti è critica. Troppa poca energia, e nessun atomo verrà espulso dal bersaglio. Troppa energia può causare danni o impiantare gli ioni nel bersaglio invece di spruzzarlo efficacemente.

Il ruolo della pressione del gas

La pressione del gas Argon all'interno della camera influenza significativamente il processo. Una pressione più elevata può aumentare la velocità di sputtering ma può anche causare la collisione degli atomi spruzzati con gli atomi di gas durante il loro percorso verso il substrato, riducendo la densità e la qualità del film.

L'importanza di un campo magnetico

Molti sistemi moderni utilizzano magneti dietro il bersaglio (una tecnica chiamata sputtering a magnetron). Questo campo magnetico intrappola gli elettroni vicino alla superficie del bersaglio, aumentando drasticamente l'efficienza della ionizzazione dell'Argon e consentendo al processo di funzionare a pressioni e tensioni inferiori.

Come applicare questo al tuo obiettivo

Lo sputtering è scelto per la sua precisione e versatilità. L'applicazione giusta dipende interamente dal risultato desiderato per il film finale.

- Se il tuo obiettivo principale è produrre strati riflettenti o elettricamente conduttivi (come nei semiconduttori o nei pannelli solari): Lo sputtering offre un controllo eccezionale sullo spessore del film, sulla purezza e sulla resistività elettrica.

- Se il tuo obiettivo principale è creare rivestimenti duri, durevoli o biocompatibili (per utensili da taglio, impianti medici o ottica): La deposizione guidata dalla quantità di moto crea film densi e ben aderenti che sono altamente resistenti all'usura.

- Se il tuo obiettivo principale è depositare materiali complessi come leghe o composti: Lo sputtering è eccellente nel preservare la composizione originale (stechiometria) del materiale bersaglio nel film depositato.

In definitiva, lo sputtering consente a ingegneri e scienziati di costruire materiali uno strato atomico alla volta, creando superfici ad alte prestazioni da zero.

Tabella riassuntiva:

| Componente chiave | Ruolo nel processo |

|---|---|

| Camera a vuoto | Ambiente sigillato privo di contaminanti |

| Bersaglio | Materiale sorgente da depositare (caricato negativamente) |

| Substrato | Superficie da rivestire (es. silicio, vetro) |

| Gas inerte (Argon) | Ionizzato per bombardare il bersaglio |

| Fase del processo | Descrizione |

| Generazione del plasma | Il campo elettrico ionizza il gas Argon |

| Accelerazione degli ioni | Gli ioni caricati positivamente accelerano verso il bersaglio |

| Eiezione atomica | Gli ioni staccano atomi dal bersaglio tramite trasferimento di quantità di moto |

| Trasporto del materiale | Gli atomi liberati viaggiano attraverso il vuoto |

| Deposizione del film | Gli atomi si condensano sul substrato, formando uno strato sottile |

Pronto a ottenere film sottili precisi e di alta qualità per il tuo laboratorio?

Lo sputtering è una tecnica fondamentale per la creazione di rivestimenti uniformi conduttivi, durevoli o di materiali complessi essenziali nelle applicazioni di semiconduttori, ottica e medicina. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo avanzati per laboratorio, adattati alle tue specifiche esigenze di deposizione. La nostra esperienza ti garantisce le giuste soluzioni di sputtering per un'adesione, una purezza e prestazioni superiori del film.

Contattaci oggi stesso per discutere come i nostri sistemi di sputtering possono migliorare i tuoi risultati di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Quali sono i diversi metodi di sinterizzazione? Scegli la tecnica giusta per il tuo materiale e la tua applicazione

- Cos'è il materiale in fase vapore? Ottieni una sinterizzazione più veloce e densa con la tecnologia SPS

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere