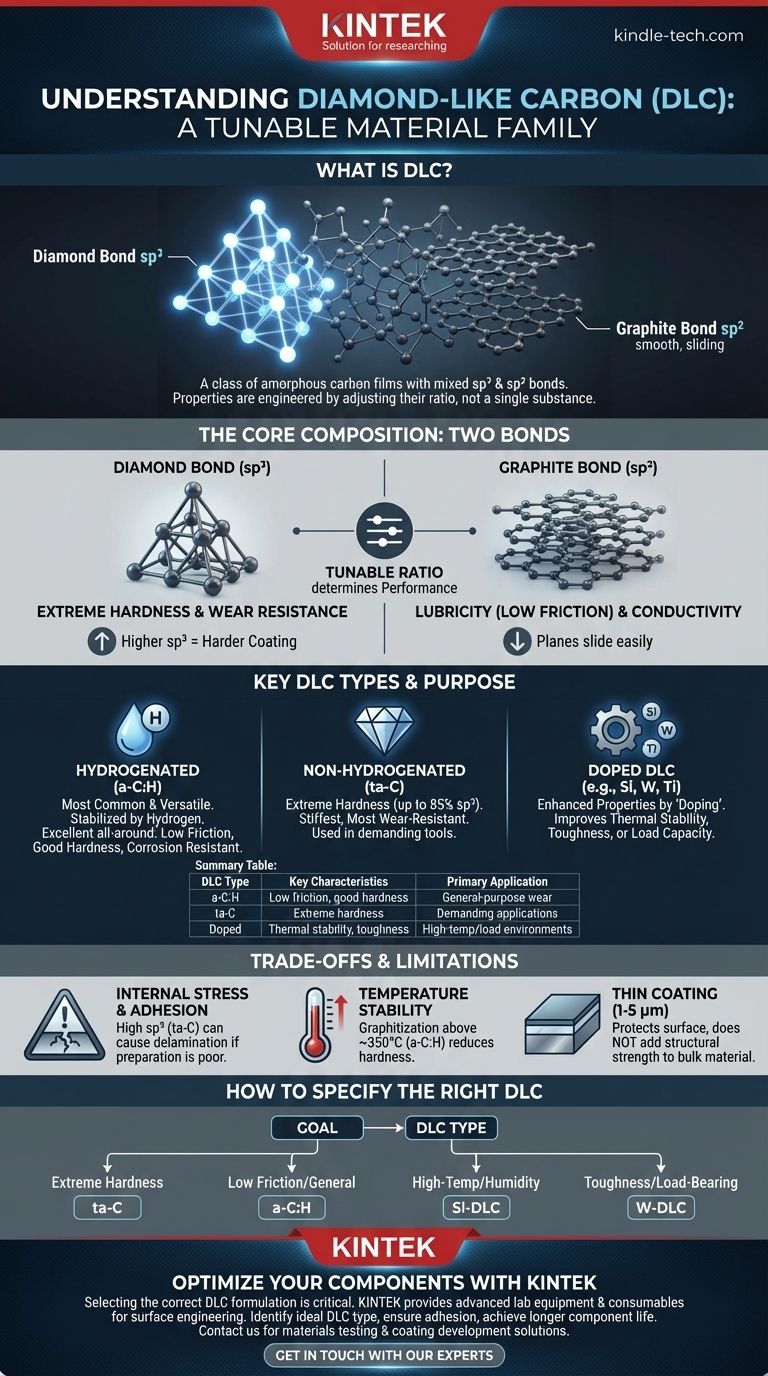

Il carbonio diamantato (DLC) non è un singolo materiale monolitico. È invece una classe di film di carbonio amorfo che mostrano alcune delle preziose proprietà del diamante naturale. Il "materiale" è fondamentalmente carbonio, ma i suoi atomi sono disposti in uno stato disordinato che contiene una miscela di legami chimici di tipo diamantato e di tipo grafitico. Questa struttura unica è ciò che conferisce al DLC la sua ricercata combinazione di durezza, basso attrito e resistenza chimica.

Il concetto fondamentale da cogliere è che "DLC" descrive una famiglia di rivestimenti sintonizzabili, non una sostanza specifica. Le proprietà di un rivestimento DLC sono determinate dal rapporto dei suoi legami chimici interni e dall'inclusione di altri elementi, permettendogli di essere ingegnerizzato per applicazioni specifiche come la resistenza all'usura o la lubrificazione.

La composizione principale: una storia di due legami

Per capire il DLC, devi capire i due modi in cui gli atomi di carbonio possono legarsi. L'equilibrio tra questi due tipi di legame determina le proprietà finali del rivestimento.

Il legame diamantato (sp³)

Questo è un legame tetraedrico, dove un atomo di carbonio è fortemente legato ad altri quattro. Questo è lo stesso tipo di legame che si trova nel diamante naturale.

Questa struttura è responsabile dell'estrema durezza, rigidità e resistenza all'usura associate al DLC. Una percentuale più alta di legami sp³ si traduce in un rivestimento più duro e più "simile al diamante".

Il legame grafitico (sp²)

Questo è un legame planare trigonale, dove un atomo di carbonio è legato ad altri tre in un piano piatto. Questa è la struttura di legame che si trova nella grafite.

Questi legami forniscono le proprietà di lubrificità (basso attrito) e conduttività elettrica. I piani possono scivolare l'uno sull'altro facilmente, motivo per cui la grafite è un buon lubrificante secco.

È tutta una questione di rapporto

Un film DLC è una matrice amorfa contenente una miscela di atomi di carbonio con legami sp³ e sp². Il rapporto tra sp³ e sp² è il fattore più critico che definisce le prestazioni del rivestimento. Non è un cristallo come il diamante, ma una rete disordinata.

Tipi chiave di DLC e il loro scopo

Gli ingegneri possono manipolare la composizione per creare diverse "varianti" di DLC, ciascuna ottimizzata per un compito diverso.

DLC idrogenato (a-C:H)

Questa è la forma più comune ed economica di DLC. Durante il processo di deposizione, l'idrogeno viene incorporato nella struttura del carbonio amorfo.

Gli atomi di idrogeno aiutano a stabilizzare la rete casuale e a terminare i legami "pendenti". Ciò si traduce generalmente in un eccellente rivestimento a tutto tondo con attrito molto basso, buona durezza e alta resistenza alla corrosione.

DLC non idrogenato (ta-C)

Spesso chiamato carbonio amorfo tetraedrico (ta-C), questa forma ha una percentuale molto più alta di legami sp³ simili al diamante (fino all'85%). Contiene poco o nessun idrogeno.

Ciò si traduce nel tipo di DLC più duro, più rigido e più resistente all'usura, che spesso si avvicina alle proprietà del diamante naturale. Viene utilizzato nelle applicazioni più esigenti, come sugli utensili da taglio.

DLC drogato

Per ottimizzare ulteriormente le proprietà, altri elementi possono essere intenzionalmente aggiunti (o "drogati") nel film.

I droganti comuni includono il silicio (Si), che può aumentare la stabilità termica e ridurre lo stress interno, e metalli come il tungsteno (W) o il titanio (Ti), che possono aumentare la tenacità e la capacità di carico.

Comprendere i compromessi e le limitazioni

Sebbene potente, il DLC è un rivestimento specializzato e non una soluzione universale. Comprendere le sue limitazioni è fondamentale per un'applicazione di successo.

Stress interno e adesione

I rivestimenti con un contenuto di sp³ molto elevato, come il ta-C, hanno un'alta sollecitazione di compressione interna. Ciò può causare la delaminazione o il distacco del rivestimento dal substrato se la preparazione della superficie e il processo di applicazione non sono perfettamente controllati.

Stabilità alla temperatura

I rivestimenti DLC hanno una temperatura operativa limitata. A temperature elevate (tipicamente a partire da circa 350°C per a-C:H), i legami sp³ duri possono iniziare a convertirsi in legami sp² più morbidi in un processo chiamato grafitizzazione. Ciò fa sì che il rivestimento perda la sua durezza e le sue qualità protettive.

È un rivestimento, non un materiale sfuso

Questa è una distinzione critica. Il DLC è un film molto sottile (tipicamente 1-5 micron) applicato sulla superficie di un componente. Protegge la superficie dall'usura e dall'attrito ma non aggiunge resistenza strutturale alla parte sottostante. Il materiale del substrato deve essere sufficientemente resistente per sopportare il carico da solo.

Come specificare il DLC giusto per il tuo obiettivo

La selezione del DLC corretto richiede l'abbinamento della formulazione alla sfida ingegneristica principale.

- Se il tuo obiettivo principale è l'estrema durezza e resistenza all'usura: specifica un rivestimento in carbonio amorfo tetraedrico non idrogenato (ta-C) per il suo alto contenuto di sp³.

- Se il tuo obiettivo principale è il basso attrito e le prestazioni generali: un carbonio amorfo idrogenato standard (a-C:H) è la scelta più versatile ed economica.

- Se il tuo obiettivo principale è la performance in ambienti ad alta temperatura o alta umidità: cerca un DLC drogato con silicio (Si-DLC), che offre una stabilità termica superiore e un attrito inferiore in condizioni di umidità.

- Se il tuo obiettivo principale è la tenacità e la capacità di carico su substrati più morbidi: un DLC drogato con metallo (come W-DLC) può fornire una migliore duttilità e supporto.

Comprendendo il DLC come una piattaforma sintonizzabile piuttosto che un singolo materiale, puoi selezionare con precisione il rivestimento giusto per risolvere la tua sfida ingegneristica.

Tabella riassuntiva:

| Tipo di DLC | Caratteristiche principali | Applicazione primaria |

|---|---|---|

| Idrogenato (a-C:H) | Basso attrito, buona durezza, resistente alla corrosione | Resistenza all'usura per uso generale |

| Non idrogenato (ta-C) | Durezza estrema, alta resistenza all'usura | Applicazioni esigenti (es. utensili da taglio) |

| Drogato (es. Si-DLC, W-DLC) | Stabilità termica, tenacità o capacità di carico migliorate | Ambienti ad alta temperatura o ad alto carico |

Ottimizza i tuoi componenti con il giusto rivestimento DLC

La selezione della corretta formulazione di carbonio diamantato è fondamentale per massimizzare le prestazioni, sia che la tua priorità sia l'estrema durezza, il basso attrito o la stabilità termica. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici e l'analisi dei rivestimenti.

La nostra esperienza può aiutarti a:

- Identificare il tipo di DLC ideale (a-C:H, ta-C o drogato) per le tue specifiche sfide di usura, attrito o ambientali.

- Garantire un'adesione e prestazioni adeguate comprendendo la preparazione del substrato e le limitazioni del rivestimento.

- Ottenere una maggiore durata dei componenti e una migliore efficienza con una soluzione di superficie ingegnerizzata con precisione.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio nella prova dei materiali e nello sviluppo di rivestimenti.

Mettiti in contatto con i nostri esperti

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Lastra di carbonio vetroso RVC per esperimenti elettrochimici

- Carta di carbonio idrofila TGPH060 per applicazioni di laboratorio per batterie

Domande frequenti

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali