Nei recipienti agitati, il trasferimento di calore è lo scambio controllato di energia termica tra il contenuto del recipiente e una fonte o un dissipatore esterno. Questo processo è fondamentale per gestire la temperatura di reazioni chimiche, cristallizzazioni o operazioni di miscelazione. Di solito viene realizzato utilizzando un mezzo riscaldante o raffreddante che scorre attraverso una camicia che circonda il recipiente o attraverso serpentine interne, con l'agitatore che svolge il ruolo più critico nel determinare la velocità di scambio di calore.

L'efficacia del trasferimento di calore in un serbatoio agitato non è dettata solo dalla temperatura del fluido riscaldante o raffreddante. È fondamentalmente controllata dall'agitatore, che crea la turbolenza necessaria per rompere lo strato isolante di fluido sulla parete del recipiente, governando così l'efficienza complessiva del processo.

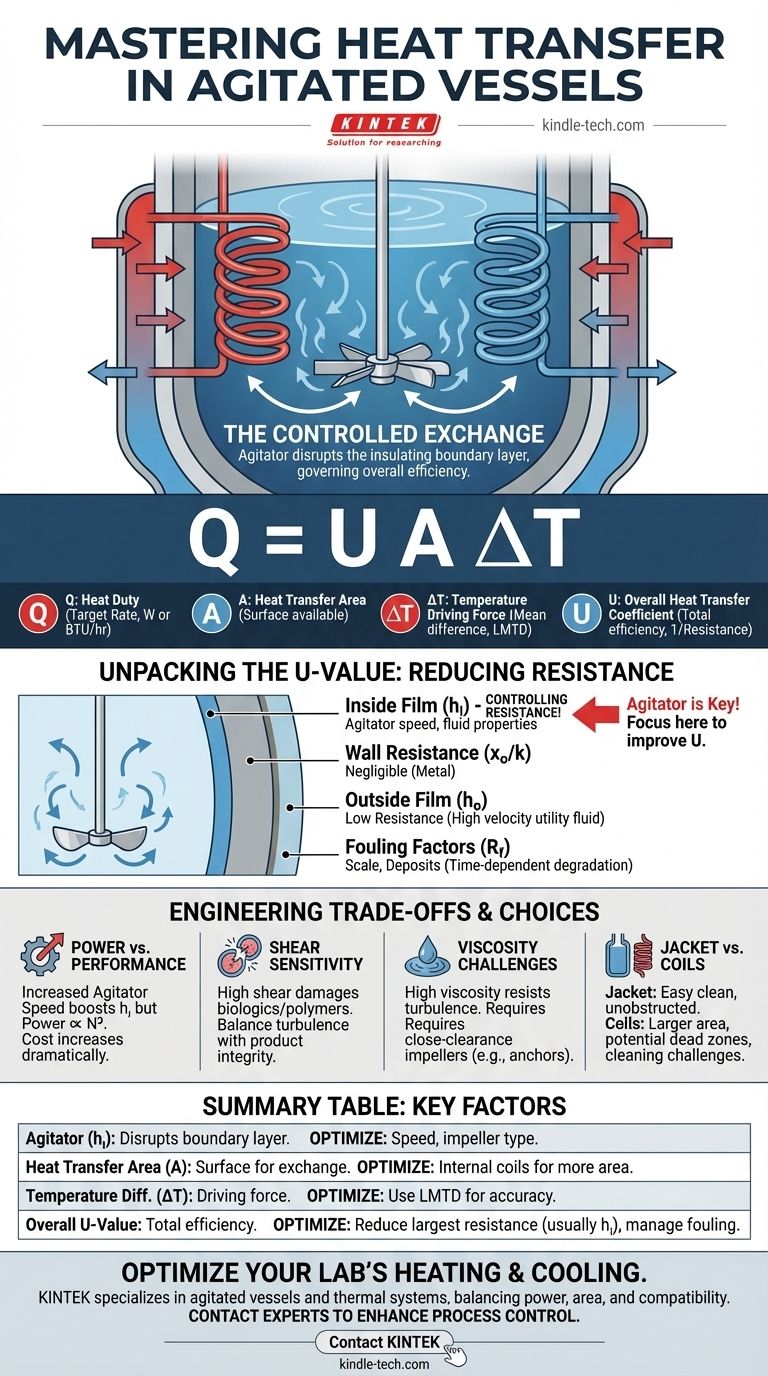

L'equazione fondamentale: Q = U A ΔT

Per comprendere e controllare il trasferimento di calore, ci affidiamo a un'equazione ingegneristica fondamentale. Ogni variabile in questa equazione rappresenta un aspetto distinto del sistema che può essere progettato per un risultato desiderato.

Q: Il carico termico

Q rappresenta la velocità di trasferimento di calore richiesta, misurata in unità come Watt (W) o BTU/ora. Questo è il tuo obiettivo di processo. È la quantità di energia che devi aggiungere o rimuovere per unità di tempo per raggiungere il tuo scopo, sia che si tratti di riscaldare i reagenti a una temperatura specifica o di rimuovere il calore generato da una reazione esotermica.

A: L'area di trasferimento di calore

A è la superficie fisica disponibile per lo scambio di calore. Questa è la superficie della parete del recipiente che è a contatto con la camicia di riscaldamento/raffreddamento, o la superficie totale di eventuali serpentine interne. Per un dato recipiente, l'area è in gran parte fissa, ma la scelta tra una camicia e serpentine interne è una decisione di progettazione chiave.

ΔT: La forza motrice della temperatura

ΔT, o la differenza di temperatura media, è la forza motrice per il trasferimento di calore. Per i processi in cui le temperature cambiano nel tempo (come un lotto che si riscalda), utilizziamo la Differenza di Temperatura Media Logaritmica (LMTD). Essa media accuratamente la differenza di temperatura tra il fluido di processo e il fluido di servizio all'ingresso e all'uscita, fornendo una vera rappresentazione della forza motrice termica.

U: Il coefficiente globale di trasferimento di calore

U è il coefficiente globale di trasferimento di calore. Questa è la variabile più complessa e critica nell'equazione, poiché quantifica la resistenza totale al flusso di calore tra il fluido di processo in massa e il fluido di servizio in massa. Un valore U più alto significa minore resistenza e trasferimento di calore più efficiente.

Analisi del coefficiente globale di trasferimento di calore (U)

La resistenza complessiva al trasferimento di calore (che è l'inverso di U, o 1/U) è la somma di diverse resistenze individuali in serie, molto simili ai resistori elettrici. Per migliorare il trasferimento di calore, è necessario identificare e ridurre la resistenza maggiore nella catena.

Il coefficiente di film interno (hᵢ)

Questo coefficiente rappresenta la resistenza termica dello strato sottile e stagnante di fluido di processo che aderisce alla parete interna del recipiente. Nei recipienti agitati, questa è quasi sempre la resistenza dominante.

Il compito principale dell'agitatore è creare turbolenza e taglio che interrompano questo "strato limite", rendendolo più sottile e riducendo drasticamente la sua resistenza. Il valore di hᵢ è quindi una funzione diretta della velocità dell'agitatore, del tipo di girante e delle proprietà del fluido (viscosità, densità, conducibilità termica).

La resistenza della parete (xₒ / k)

Questa è la resistenza offerta dal materiale fisico della parete del recipiente stesso. Per i recipienti metallici standard (come l'acciaio inossidabile), la conducibilità termica (k) è alta e lo spessore della parete (xₒ) è relativamente piccolo, rendendo questa resistenza trascurabile rispetto ai film fluidi.

Il coefficiente di film esterno (hₒ)

Questo rappresenta la resistenza del film fluido nella camicia o all'esterno delle serpentine. Poiché i fluidi di servizio come vapore, olio caldo o acqua di raffreddamento vengono tipicamente pompati ad alte velocità per promuovere la turbolenza, questa resistenza è spesso significativamente inferiore alla resistenza del film interno (hᵢ).

Fattori di sporcamento (R_f)

Nel tempo, depositi, incrostazioni o accumuli di prodotto possono formarsi sulle superfici di trasferimento di calore interne o esterne. Questo sporcamento aggiunge un ulteriore strato di resistenza termica. Nella progettazione, gli ingegneri includono un "fattore di sporcamento" per tenere conto di questo degrado previsto delle prestazioni durante la vita dell'attrezzatura, garantendo che il sistema funzioni ancora anche quando non è perfettamente pulito.

Comprendere i compromessi

Ottimizzare il trasferimento di calore non è una semplice questione di massimizzare ogni variabile. Implica il bilanciamento di fattori ingegneristici ed economici concorrenti.

Potenza di agitazione vs. prestazioni

L'aumento della velocità dell'agitatore aumenta la turbolenza e migliora il coefficiente di film interno (hᵢ). Tuttavia, la potenza richiesta dal motore dell'agitatore aumenta con il cubo della sua velocità (Potenza ∝ N³). Ciò significa che un piccolo aumento delle prestazioni di trasferimento di calore può richiedere un massiccio aumento del consumo energetico e dei costi operativi.

Sensibilità al taglio

Molti processi moderni, in particolare nella biotecnologia e nella produzione di polimeri, coinvolgono materiali sensibili al taglio. La miscelazione turbolenta ad alta velocità, eccellente per il trasferimento di calore, può distruggere cellule delicate o rompere molecole a catena lunga, rovinando il prodotto. In questi casi, gli obiettivi di trasferimento di calore devono essere bilanciati con i limiti meccanici del prodotto.

La sfida della viscosità

I fluidi ad alta viscosità sono eccezionalmente difficili per il trasferimento di calore. Resistono al flusso turbolento, creando uno strato limite spesso e isolante sulla parete del recipiente che è molto difficile da rompere per gli agitatori standard. Ciò si traduce in un coefficiente di film interno (hᵢ) estremamente basso e scarse prestazioni.

Camicia vs. serpentine interne

Una camicia è semplice, facile da pulire e lascia l'interno del recipiente libero per una miscelazione ottimale. Tuttavia, ha un rapporto area di trasferimento di calore/volume relativamente basso, che diventa un collo di bottiglia nei recipienti grandi.

Le serpentine interne offrono un'area di trasferimento di calore molto più ampia per lo stesso volume del recipiente, consentendo un riscaldamento o un raffreddamento molto più rapido. Tuttavia, sono difficili da pulire e possono creare "zone morte" nel modello di miscelazione se non progettate correttamente.

Fare la scelta giusta per il tuo processo

Il tuo approccio al trasferimento di calore deve essere dettato dalle specifiche esigenze del tuo fluido di processo e dagli obiettivi operativi.

- Se il tuo obiettivo principale è il riscaldamento/raffreddamento rapido di fluidi a bassa viscosità: Dai priorità alla creazione di turbolenza con giranti ad alta velocità (ad esempio, turbine) e considera l'uso di serpentine interne per massimizzare l'area di trasferimento di calore disponibile.

- Se il tuo obiettivo principale è la lavorazione di un prodotto ad alta viscosità: Utilizza giranti a gioco ridotto come ancore o nastri elicoidali, che raschiano fisicamente lo strato limite isolante dalla parete del recipiente per garantire il trasferimento di calore.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili al taglio: Impiega giranti di grande diametro e a bassa velocità che promuovono il movimento del fluido in massa e l'uniformità della temperatura senza creare il taglio intenso e dannoso che si trova sulle punte delle giranti ad alta velocità.

- Se il tuo obiettivo principale è l'efficienza operativa a lungo termine: Progetta il tuo sistema con fattori di sporcamento realistici e scegli una configurazione di camicia o serpentina che bilanci le prestazioni con la pratica necessità di pulizia e manutenzione.

In definitiva, padroneggiare il trasferimento di calore in un recipiente agitato significa progettare intenzionalmente un sistema che controlli la dinamica dei fluidi sulla superficie di trasferimento di calore.

Tabella riassuntiva:

| Fattore chiave | Ruolo nel trasferimento di calore | Come ottimizzare |

|---|---|---|

| Agitatore (hᵢ) | Interrompe lo strato fluido isolante sulla parete (resistenza dominante) | Aumentare la velocità (turbolenza); scegliere il tipo di girante corretto |

| Area di trasferimento di calore (A) | Superficie per lo scambio di energia (camicia/serpentine) | Utilizzare serpentine interne per un'area maggiore; camicie per semplicità |

| Differenza di temperatura (ΔT) | Forza motrice per il flusso di calore | Utilizzare LMTD per un calcolo accurato del processo batch |

| Valore U globale | Efficienza totale del sistema (1/U = somma delle resistenze) | Ridurre la resistenza maggiore (solitamente hᵢ); gestire lo sporcamento |

Ottimizza i processi di riscaldamento e raffreddamento del tuo laboratorio con l'attrezzatura giusta.

Sia che tu stia gestendo reazioni chimiche precise, lavorando con materiali ad alta viscosità o con prodotti biologici sensibili al taglio, un efficace trasferimento di calore è fondamentale per i tuoi risultati. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, inclusi recipienti agitati e sistemi di riscaldamento/raffreddamento progettati per prestazioni termiche superiori.

Possiamo aiutarti a selezionare un sistema che bilanci la potenza dell'agitatore, l'area di trasferimento di calore e la compatibilità dei materiali per la tua specifica applicazione, garantendo efficienza e proteggendo l'integrità del tuo prodotto.

Pronto a migliorare il controllo del tuo processo? Contatta i nostri esperti oggi stesso per discutere le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Cella Elettrochimica Elettrolitica Super Sigillata

- Circolatore termostatico riscaldante e refrigerante da 20L per reazioni a temperatura costante alta e bassa

- Termociclatore a bagno d'acqua a temperatura costante ad alta temperatura per bagno di reazione

Domande frequenti

- Qual è lo scopo dell'utilizzo di un reattore idrotermale ad alta temperatura? Migliorare la sintesi del catodo di Iodio@Carbone Attivato

- Come dimostra il suo valore un reattore ad alta pressione nell'invecchiamento accelerato? Prevedere la durata del catalizzatore in modo rapido

- Perché gli autoclavi ad alta pressione sono essenziali per la preparazione di agenti indurenti a base di poliammide bio-based dall'acido dimerico?

- Qual è la funzione di un reattore idrotermale a temperatura costante? Attivazione della cenere volante del carbone

- Quali ruoli svolgono gli autoclavi nella sintesi delle zeoliti MFI? Padronanza della crescita cristallina idrotermale