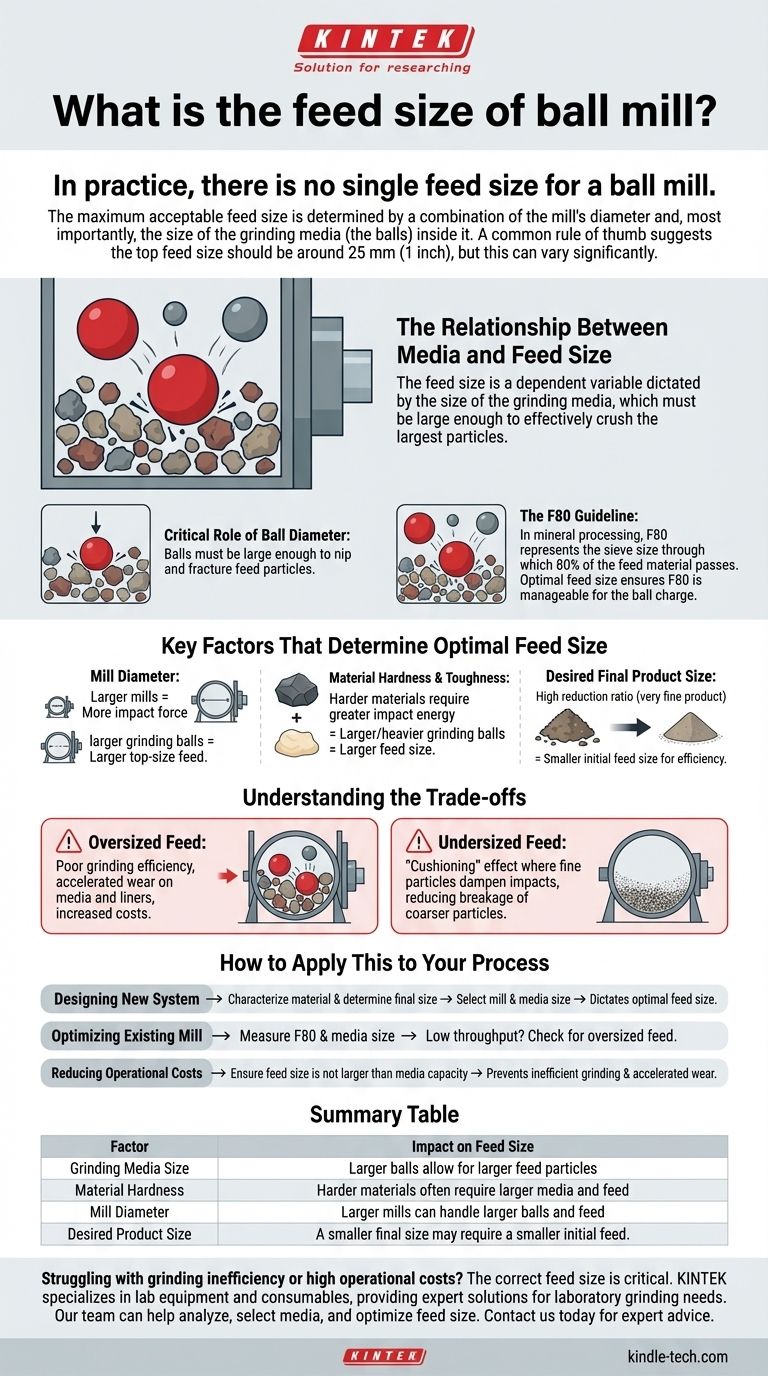

In pratica, non esiste un'unica dimensione di alimentazione per un mulino a sfere. La dimensione massima accettabile di alimentazione è determinata da una combinazione del diametro del mulino e, soprattutto, dalla dimensione del mezzo di macinazione (le sfere) al suo interno. Una regola pratica comune suggerisce che la dimensione massima di alimentazione dovrebbe essere di circa 25 mm (1 pollice), ma questo può variare significativamente.

Il principio fondamentale da comprendere è che la dimensione di alimentazione per un mulino a sfere non è una specifica autonoma. È una variabile dipendente dettata dalla dimensione del mezzo di macinazione, che deve essere sufficientemente grande da frantumare efficacemente le particelle più grandi del materiale in ingresso.

La relazione tra il mezzo e la dimensione di alimentazione

Un mulino a sfere funziona facendo sì che il mezzo di macinazione (le sfere) impatti e abrasioni le particelle di materiale, frantumandole. Affinché ciò avvenga in modo efficiente, le sfere devono essere in grado di "pizzicare" e fratturare le particelle di alimentazione.

Il ruolo critico del diametro della sfera

La dimensione delle sfere di macinazione limita direttamente la dimensione massima del materiale di alimentazione. Se le particelle di alimentazione sono troppo grandi rispetto alle sfere, le sfere scivoleranno semplicemente su di esse o le spingeranno via invece di romperle.

Ciò porta a un drastico calo dell'efficienza di macinazione e a un aumento dell'usura del rivestimento interno del mulino.

La linea guida F80

Nella lavorazione dei minerali, una metrica comune utilizzata è F80, che rappresenta la dimensione del setaccio attraverso cui passa l'80% del materiale di alimentazione. Il valore F80 è una misura più pratica della dimensione di alimentazione rispetto alla sola particella più grande in assoluto.

La dimensione ottimale di alimentazione è spesso determinata assicurandosi che l'F80 dell'alimentazione sia sufficientemente piccolo da essere gestito efficacemente dalla carica di sfere esistente.

Fattori chiave che determinano la dimensione ottimale di alimentazione

La dimensione ideale di alimentazione è un equilibrio di diverse variabili interconnesse all'interno del circuito di macinazione. Comprendere questi fattori è fondamentale per ottimizzare l'intero processo.

Diametro del mulino

I mulini di diametro maggiore possono generare una maggiore forza d'impatto e possono ospitare sfere di macinazione più grandi. Di conseguenza, un mulino più grande può tipicamente gestire un'alimentazione di dimensioni massime maggiori rispetto a un mulino più piccolo.

Durezza e tenacità del materiale

Le proprietà fisiche del materiale da macinare sono critiche. Materiali più duri e tenaci richiedono una maggiore energia d'impatto per fratturarsi. Ciò spesso rende necessario l'uso di sfere di macinazione più grandi e pesanti, il che a sua volta consente una dimensione di alimentazione maggiore.

Al contrario, materiali più morbidi o più friabili possono essere rotti da mezzi più piccoli, il che potrebbe richiedere una dimensione iniziale di alimentazione più piccola per prestazioni ottimali.

Dimensione desiderata del prodotto finale

La finezza richiesta del prodotto finale influenza anche la dimensione ideale di alimentazione. Il rapporto di riduzione è il rapporto tra la dimensione di alimentazione e la dimensione del prodotto (ad esempio, F80/P80).

Se è richiesto un rapporto di riduzione molto elevato (cioè, produrre una polvere molto fine da un'alimentazione grossolana), è spesso più efficiente iniziare con una dimensione di alimentazione più piccola. Cercare di ottenere una massiccia riduzione delle dimensioni in un unico passaggio può essere altamente inefficiente.

Comprendere i compromessi

La scelta di una dimensione di alimentazione errata ha conseguenze significative sia per le prestazioni che per i costi operativi.

L'impatto dell'alimentazione sovradimensionata

Alimentare materiale troppo grande per la carica del mezzo è un errore comune e costoso. Porta direttamente a una scarsa efficienza di macinazione, poiché l'energia viene sprecata muovendo particelle che non vengono rotte.

Causa anche un'usura accelerata sia del mezzo di macinazione che dei rivestimenti del mulino, aumentando i costi di manutenzione e i tempi di inattività.

L'inefficienza dell'alimentazione sottodimensionata

Sebbene meno comune, alimentare materiale già molto fine può anche essere inefficiente. Ciò può portare a un effetto "ammortizzante" in cui le particelle fini smorzano gli impatti del mezzo di macinazione, riducendo il tasso di rottura delle particelle più grossolane rimanenti.

Questo scenario spesso indica che il circuito di frantumazione a monte sta svolgendo troppo lavoro o che un diverso tipo di mulino, progettato per una macinazione più fine, potrebbe essere più appropriato.

Come applicare questo al tuo processo

Il tuo approccio alla determinazione della dimensione di alimentazione corretta dipende dal fatto che tu stia progettando un nuovo circuito o ottimizzando uno esistente.

- Se il tuo obiettivo principale è la progettazione di un nuovo sistema: Per prima cosa, caratterizza la durezza del tuo materiale e determina la dimensione richiesta del prodotto finale. Questo informerà la selezione del mulino e la dimensione necessaria del mezzo di macinazione, che a sua volta detta la dimensione ottimale di alimentazione.

- Se il tuo obiettivo principale è l'ottimizzazione di un mulino esistente: Misura la distribuzione delle dimensioni (F80) della tua alimentazione attuale e la dimensione del tuo mezzo di macinazione. Se stai riscontrando una bassa produttività, l'alimentazione sovradimensionata è un sospetto primario che deve essere affrontato regolando le impostazioni del frantoio a monte.

- Se il tuo obiettivo principale è ridurre i costi operativi: Assicurati che la dimensione della tua alimentazione non sia mai maggiore di quella che il tuo mezzo può gestire. Prevenire la macinazione inefficiente e l'usura accelerata dovuta all'alimentazione sovradimensionata offre un significativo ritorno sull'investimento.

In definitiva, considerare la dimensione di alimentazione come una variabile critica in un sistema interconnesso, piuttosto che un numero fisso, è la chiave per un'operazione di macinazione efficiente.

Tabella riassuntiva:

| Fattore | Impatto sulla dimensione di alimentazione |

|---|---|

| Dimensione del mezzo di macinazione | Sfere più grandi consentono particelle di alimentazione più grandi. |

| Durezza del materiale | I materiali più duri spesso richiedono mezzi e alimentazione più grandi. |

| Diametro del mulino | I mulini più grandi possono gestire sfere e alimentazione più grandi. |

| Dimensione del prodotto desiderata | Una dimensione finale più piccola potrebbe richiedere un'alimentazione iniziale più piccola. |

Stai lottando con l'inefficienza della macinazione o con costi operativi elevati?

La dimensione corretta dell'alimentazione è fondamentale per le prestazioni e la longevità del tuo mulino a sfere. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni esperte per le esigenze di macinazione in laboratorio. Il nostro team può aiutarti ad analizzare il tuo processo, selezionare il mezzo giusto e ottimizzare la dimensione della tua alimentazione per risultati superiori e risparmi sui costi.

Contattaci oggi stesso per discutere come possiamo migliorare la tua operazione di macinazione.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

Domande frequenti

- Qual è la funzione delle attrezzature per la macinazione a palle nella preparazione dell'elettrolita NZSSP? Ottimizzare la sintesi allo stato solido NASICON

- Perché utilizzare la macinazione a palle per i materiali catodici NMC? Ottenere una granulometria di precisione per i catodi compositi

- Quali sono gli svantaggi di un mulino a palle? Elevato consumo energetico, rumore e rischi di contaminazione

- Qual è la differenza tra un mulino a palle e un mulino SAG? Una guida alla macinazione primaria vs. secondaria

- Come un mulino a sfere planetario ad alta energia facilita la sintesi di elettroliti vetrosi solforati? Ottenere l'amorfiizzazione