Il metodo di evaporazione è un processo in cui un materiale sorgente viene riscaldato sottovuoto fino a trasformarsi in vapore. Questo vapore viaggia quindi e si condensa su una superficie più fredda, nota come substrato, per formare un film molto sottile e di elevata purezza. Questa tecnica è un tipo fondamentale di deposizione fisica da fase vapore (PVD).

Nella sua essenza, il metodo di evaporazione è un modo raffinato per costruire materiali un atomo alla volta. Utilizza il calore per "far bollire" un solido trasformandolo in gas all'interno di un vuoto, permettendo a quel gas di risolidificarsi come rivestimento ultra-sottile e ad alta purezza su un oggetto bersaglio.

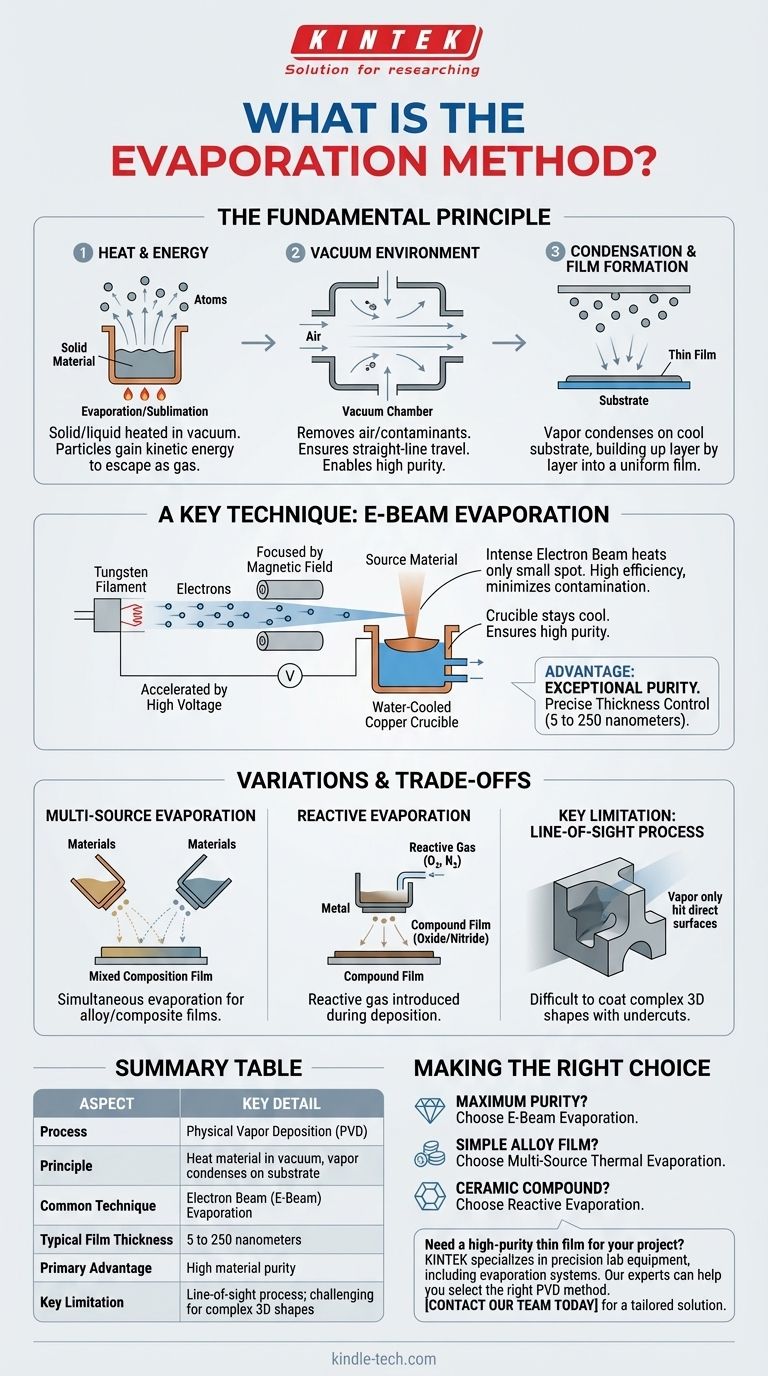

Il Principio Fondamentale: Da Solido a Vapore a Film

L'intero processo si basa su una transizione di fase della materia controllata. Comprendendo ogni fase, lo scopo del metodo diventa chiaro.

Il Ruolo del Calore e dell'Energia

Gli atomi e le molecole in un solido o liquido sono tenuti insieme da forze di legame. L'applicazione di calore sufficiente fornisce a queste particelle energia cinetica per superare tali forze, permettendo loro di sfuggire nella fase gassosa. Questo è l'atto di evaporazione o, se da un solido, sublimazione.

La Necessità di un Vuoto

Questo processo viene condotto in una camera ad alto vuoto per due motivi critici. In primo luogo, rimuove l'aria e altre molecole di gas con cui il materiale vaporizzato potrebbe collidere. Ciò assicura che il vapore viaggi in linea relativamente retta verso il substrato, un principio chiave della PVD.

In secondo luogo, il vuoto elimina atomi e molecole indesiderate che potrebbero contaminare il film finale, il che è essenziale per ottenere un'elevata purezza.

Condensazione e Formazione del Film

Quando le particelle di vapore caldo raggiungono il substrato più freddo, perdono rapidamente energia. Ciò le fa condensare nuovamente in stato solido, aderendo alla superficie e accumulandosi strato dopo strato per formare un film sottile e uniforme.

Una Tecnica Chiave: Evaporazione a Fascio di Elettroni (E-Beam)

Sebbene si possano usare elementi riscaldanti semplici, l'evaporazione a fascio di elettroni è una tecnica più avanzata e ampiamente utilizzata che offre un controllo e una purezza superiori.

Come Funziona l'Evaporazione a Fascio di Elettroni

Un fascio intenso e focalizzato di elettroni viene utilizzato come fonte di calore. Una corrente passa attraverso un filamento di tungsteno, che emette elettroni. Questi elettroni vengono quindi accelerati da un'alta tensione e focalizzati da un campo magnetico in un fascio stretto.

Questo fascio ad alta energia è diretto sul materiale sorgente, che è contenuto in un crogiolo di rame raffreddato ad acqua. L'enorme trasferimento di energia dagli elettroni fa sì che il materiale si fonda ed evapori con elevata efficienza.

Vantaggi del Metodo a Fascio di Elettroni

Il vantaggio principale dell'evaporazione a fascio di elettroni è la purezza. Poiché il fascio di elettroni riscalda solo un piccolo punto sul materiale sorgente, il crogiolo stesso rimane freddo. Ciò impedisce al materiale del crogiolo di contaminare il flusso di vapore.

Il risultato è un film sottile eccezionalmente puro, con uno spessore che può essere controllato con precisione, tipicamente tra 5 e 250 nanometri.

Comprendere le Variazioni e i Compromessi

Il principio base dell'evaporazione può essere adattato per applicazioni più complesse, ma è importante riconoscere i suoi limiti intrinseci.

Evaporazione Multi-Sorgente

Per creare film di leghe o compositi, più sorgenti di evaporazione possono essere utilizzate contemporaneamente. Controllando indipendentemente il tasso di riscaldamento e di evaporazione di due o più materiali diversi, è possibile depositare su un singolo substrato un film con una composizione specifica e mista.

Evaporazione Reattiva

Per creare film non metallici come ossidi o nitruri, un gas reattivo (come ossigeno o azoto) viene introdotto intenzionalmente nella camera a vuoto durante la deposizione. Gli atomi metallici evaporati reagiscono con il gas mentre si depositano sul substrato, formando il composto desiderato.

Limiti Intrinseci

Il compromesso più significativo dei metodi di evaporazione è che sono processi a "linea di vista". Il vapore viaggia in linea retta dalla sorgente al substrato. Ciò rende molto difficile rivestire uniformemente forme tridimensionali complesse con sottosquadri o superfici nascoste.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della corretta strategia di evaporazione dipende interamente dalle proprietà desiderate del film finale.

- Se la tua attenzione principale è la massima purezza del materiale: L'evaporazione a fascio di elettroni è la scelta superiore, poiché il suo riscaldamento localizzato minimizza la contaminazione dal contenitore.

- Se la tua attenzione principale è creare un semplice film di lega: L'evaporazione termica multi-sorgente fornisce un controllo diretto sulla composizione finale del film.

- Se la tua attenzione principale è depositare un composto ceramico come un ossido: L'evaporazione reattiva è l'approccio necessario per formare la corretta struttura chimica durante la deposizione.

In definitiva, il metodo di evaporazione fornisce uno strumento potente e preciso per ingegnerizzare superfici con specifiche proprietà ottiche, elettroniche o meccaniche.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Processo | Deposizione Fisica da Fase Vapore (PVD) |

| Principio | Riscaldare un materiale sottovuoto per formare un vapore che si condensa su un substrato |

| Tecnica Comune | Evaporazione a Fascio di Elettroni (E-Beam) |

| Spessore Tipico del Film | Da 5 a 250 nanometri |

| Vantaggio Principale | Elevata purezza del materiale |

| Limitazione Chiave | Processo a linea di vista; impegnativo per forme 3D complesse |

Hai bisogno di un film sottile ad alta purezza per il tuo progetto? KINTEK è specializzata in apparecchiature di laboratorio di precisione, inclusi sistemi di evaporazione per la ricerca sui materiali avanzati. I nostri esperti possono aiutarti a selezionare il metodo PVD giusto per ottenere le specifiche proprietà ottiche, elettroniche o meccaniche richieste. Contatta oggi il nostro team per discutere la tua applicazione e ottenere una soluzione su misura!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura