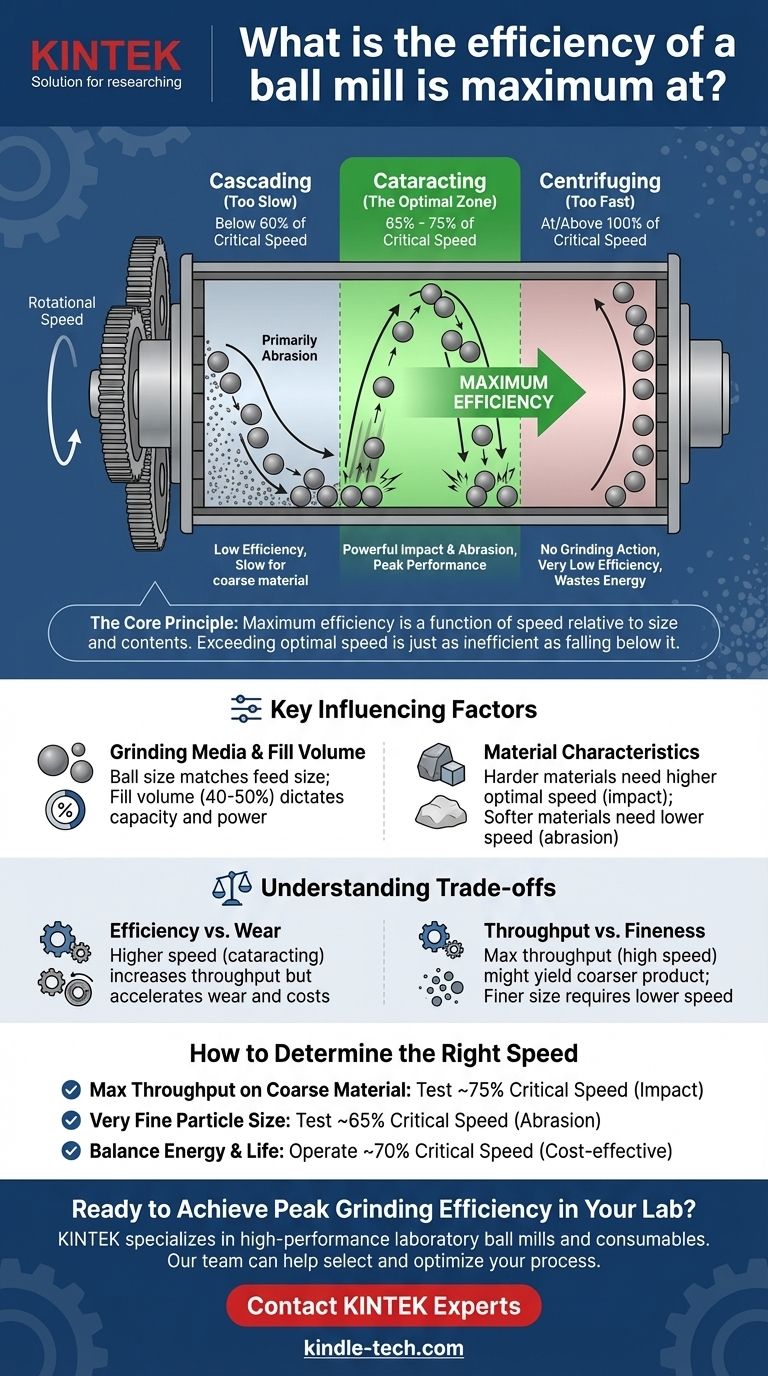

L'efficienza di un mulino a sfere non è massimizzata a un singolo valore fisso, ma piuttosto all'interno di un intervallo operativo ottimale. Questa prestazione di picco si ottiene quando la velocità di rotazione del mulino crea un movimento di "cataratta" nei mezzi di macinazione, uno stato che bilancia un impatto potente con forze abrasive costanti. Ciò si verifica tipicamente quando il mulino viene fatto funzionare tra il 65% e il 75% della sua "velocità critica" calcolata.

Il principio fondamentale è che l'efficienza massima è una funzione della velocità di rotazione del mulino rispetto alle sue dimensioni e al suo contenuto. Superare l'intervallo di velocità ottimale è inefficiente quanto scendere al di sotto di esso, poiché impedisce ai mezzi di macinazione di svolgere efficacemente il loro lavoro.

Il Principio Fondamentale: Comprendere la Velocità del Mulino

La variabile più importante per l'efficienza di un mulino a sfere è la sua velocità di rotazione. Questa velocità determina il comportamento dei mezzi di macinazione (le sfere) all'interno del mulino, il che controlla direttamente l'azione di macinazione. Per comprendere ciò, dobbiamo prima definire il concetto di "velocità critica".

Cos'è la "Velocità Critica"?

La velocità critica è la velocità di rotazione teorica alla quale lo strato più esterno delle sfere di macinazione centrifugherà. Ciò significa che saranno tenute contro la parete interna del mulino dalla forza centrifuga, cessando di fatto ogni azione di macinazione.

Operare alla velocità critica o superiore è altamente inefficiente perché i mezzi non cadono o rotolano più. Invece, ruotano con il mulino e non si verificano impatti o forze di taglio.

I Tre Stati del Movimento dei Mezzi di Macinazione

L'efficienza della macinazione è determinata interamente dallo stato in cui si trovano i mezzi, tutti controllati dalla velocità.

1. A Cascata (Troppo Lento)

A basse velocità (tipicamente inferiori al 60% della velocità critica), le sfere rotolano delicatamente l'una sull'altra. Questo movimento crea un'azione di macinazione principalmente attraverso l'abrasione (sfregamento). Sebbene efficace per la macinazione molto fine, il processo è lento e manca della forza d'impatto elevata necessaria per scomporre in modo efficiente le particelle più grandi.

2. A Cataratta (La Zona Ottimale)

Tra il 65% e il 75% della velocità critica, le sfere vengono trasportate più in alto lungo il lato del mulino prima di staccarsi e cadere sul materiale sottostante. Questo movimento a "cataratta" genera una potente combinazione di impatto (per rompere le particelle grossolane) e abrasione (per ridurre le particelle fini). Questa è la zona in cui la maggior parte dei mulini a sfere raggiunge la massima produttività ed efficienza.

3. Centrifugazione (Troppo Veloce)

Quando la velocità si avvicina e supera la velocità critica, i mezzi di macinazione vengono bloccati contro il rivestimento del mulino. Non si verifica alcun rotolamento o impatto e l'efficacia della macinazione scende quasi a zero. Questo stato spreca un'enorme quantità di energia e provoca un'usura eccessiva del rivestimento del mulino.

Fattori Chiave Che Influenzano il Punto Ottimale

Sebbene la velocità sia la leva principale, il raggiungimento della massima efficienza richiede il bilanciamento con diversi altri fattori operativi.

Mezzi di Macinazione e Volume di Riempimento

La dimensione delle sfere di macinazione deve essere abbinata alla dimensione del materiale in ingresso. Sono necessarie sfere più grandi per scomporre il materiale grossolano, mentre sfere più piccole forniscono una maggiore superficie per la macinazione fine.

Il volume di riempimento (la percentuale del mulino occupata dalle sfere, tipicamente 40-50%) determina anche quanto materiale può essere macinato efficacemente e influenza il prelievo di potenza del mulino.

Caratteristiche del Materiale

La durezza e la struttura del materiale che si sta macinando sono fondamentali. I materiali più duri richiedono maggiore energia d'impatto per fratturarsi, suggerendo una velocità operativa più vicina all'estremità superiore dell'intervallo ottimale (circa il 75% della velocità critica).

I materiali più morbidi o più fragili possono macinare in modo più efficiente a velocità leggermente inferiori che enfatizzano un mix di abrasione e impatto moderato.

Comprendere i Compromessi

Ottimizzare un mulino a sfere raramente riguarda una singola metrica. È necessario bilanciare obiettivi contrastanti.

Efficienza vs. Usura

Operare a velocità più elevate all'interno della zona di cataratta aumenta la produttività, ma accelera anche l'usura sia dei mezzi di macinazione che dei rivestimenti del mulino. Ciò aumenta i costi operativi e la frequenza di manutenzione.

Produttività vs. Finezza

Spingere per la massima produttività aumentando la velocità e la velocità di alimentazione può comportare un prodotto finale più grossolano. Ottenere una dimensione delle particelle molto fine, sub-micron, spesso richiede velocità più basse e tempi di macinazione più lunghi per favorire l'azione abrasiva rispetto all'impatto.

Come Determinare la Velocità Giusta per il Tuo Processo

Non esiste un'impostazione universale per un mulino a sfere; il punto ottimale è specifico per il tuo materiale, attrezzatura e obiettivi. Utilizza le seguenti linee guida come punto di partenza per l'ottimizzazione del tuo processo.

- Se la tua attenzione principale è la massima produttività su materiale grossolano: Inizia i test intorno al 75% della velocità critica del mulino per massimizzare le forze d'impatto.

- Se la tua attenzione principale è ottenere una dimensione delle particelle molto fine: Inizia il processo più vicino al 65% della velocità critica per favorire l'azione di macinazione abrasiva.

- Se la tua attenzione principale è bilanciare il costo energetico e la vita utile dell'attrezzatura: Operare vicino al centro dell'intervallo ottimale (circa il 70% della velocità critica) ed eseguire test per trovare il punto più economicamente vantaggioso per il tuo materiale specifico.

In definitiva, l'efficienza di picco si trova attraverso test metodici incentrati sui principi della velocità critica e dell'azione di macinazione.

Tabella Riassuntiva:

| Movimento dei Mezzi di Macinazione | Velocità (% della Velocità Critica) | Azione di Macinazione | Efficienza |

|---|---|---|---|

| A Cascata | Inferiore a ~60% | Principalmente Abrasione | Bassa (Lenta, inefficiente per materiale grossolano) |

| A Cataratta (Ottimale) | 65% - 75% | Impatto Potente e Abrasione | Massima |

| Centrifugazione | Al/Sopra 100% | Nessuna Azione di Macinazione | Molto Bassa (Spreca Energia) |

Pronto a Raggiungere la Massima Efficienza di Macinazione nel Tuo Laboratorio?

Sbloccare il pieno potenziale del tuo mulino a sfere richiede l'attrezzatura giusta e una guida esperta. KINTEK è specializzata in mulini a sfere da laboratorio ad alte prestazioni e materiali di consumo progettati per un controllo preciso e un funzionamento affidabile. Il nostro team può aiutarti a selezionare il mulino ideale e a ottimizzare il tuo processo per la massima produttività, controllo della dimensione delle particelle ed efficacia in termini di costi.

Contatta oggi i nostri esperti per discutere le tue specifiche sfide di macinazione e scoprire come le soluzioni KINTEK possono migliorare la produttività e i risultati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Qual è l'effetto della velocità del mulino? Padroneggiare l'efficienza di macinazione e il controllo della dimensione delle particelle

- Qual è la funzione di un mortaio e pestello in agata nella preparazione di batterie allo stato solido? Garantire una miscelazione ad alta purezza

- Di cosa sono fatte le sfere di macinazione? Una guida all'acciaio, alla ceramica e alla selezione dei materiali

- A cosa serve un laminatoio? Macinare, miscelare e disperdere materiali viscosi con precisione

- Quali sono i componenti principali di un mulino a palle? Ottimizza il tuo processo di macinazione per le massime prestazioni

- Quali sono i vantaggi e gli svantaggi di un mulino a sfere? Una guida alla macinazione di polveri fini

- Come ottimizza la preparazione del catodo composito un mulino di miscelazione a vibrazione? Raggiungere una densità interfacciale superiore

- Cos'è un mulino colloidale? Una guida alla miscelazione ad alto taglio per emulsioni e dispersioni stabili