Lo svantaggio principale del metodo del setaccio vibrante è il suo declino di accuratezza e affidabilità quando si analizzano materiali che sono molto fini o non perfettamente sferici. La natura fisica della tecnica fa sì che essa caratterizzi erroneamente particelle allungate e piatte, incontri difficoltà con polveri più fini di 100 mesh (circa 150 µm) ed è generalmente inadatta per qualsiasi cosa inferiore a 50 µm.

Sebbene un setaccio vibrante offra una semplicità e una velocità senza pari per la determinazione della dimensione delle particelle, la sua accuratezza dipende fondamentalmente dalle proprietà fisiche del materiale. La dipendenza del metodo dalla selezione meccanica può produrre risultati fuorvianti quando le particelle deviano da una forma sferica ideale o sono abbastanza fini da essere influenzate da forze come l'elettricità statica e la coesione.

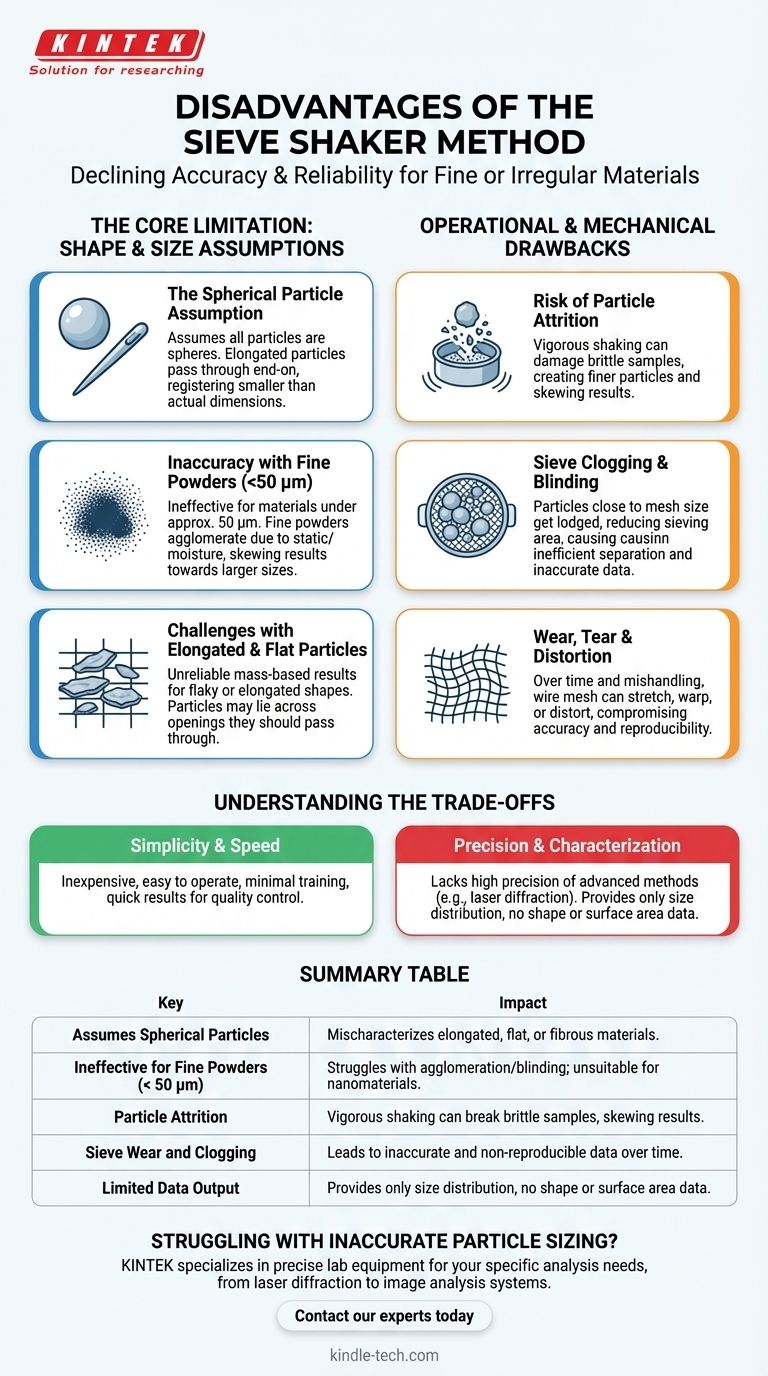

Il Limite Fondamentale: Presupposti su Forma e Dimensione

Un setaccio vibrante opera su un principio semplice: le particelle passano attraverso aperture di una dimensione specifica. Questa semplicità è anche la fonte delle sue maggiori debolezze.

Il Presupposto della Particella Sferica

Il metodo presuppone intrinsecamente che tutte le particelle siano sfere. L'analisi riporta una dimensione basata sul diametro di una sfera che passerebbe attraverso la stessa apertura del setaccio.

Questo diventa un problema significativo con particelle non sferiche. Una particella allungata, simile a un ago, può passare attraverso una maglia per la sua estremità, registrando una dimensione basata sulla sua dimensione più piccola, non sulla sua lunghezza o volume effettivi.

Imprecisione con Polveri Fini

Man mano che la dimensione delle particelle diminuisce, l'efficacia di un setaccio vibrante crolla. Ciò è particolarmente vero per i materiali più piccoli di circa 50 µm.

Le polveri fini tendono ad agglomerarsi a causa di forze elettrostatiche e umidità, formando grumi troppo grandi per passare attraverso il setaccio corretto. Ciò si traduce in una distribuzione inaccurata, sbilanciata verso dimensioni di particelle maggiori.

Sfide con Particelle Allungate e Piatti

Per i materiali contenenti particelle piatte, a scaglie o allungate, i risultati basati sulla massa sono spesso inaffidabili.

Queste forme non fluiscono o non passano attraverso le aperture in modo prevedibile. Una particella piatta potrebbe giacere attraverso un'apertura che avrebbe dovuto attraversare, portando a essere registrata in una frazione di dimensione molto più grande di quanto le sue dimensioni reali suggerirebbero.

Svantaggi Operativi e Meccanici

Oltre alle assunzioni teoriche, il funzionamento fisico di un setaccio vibrante introduce altre potenziali fonti di errore.

Rischio di Attrito delle Particelle

Il vigoroso movimento di vibrazione richiesto per la setacciatura può danneggiare il campione stesso. Questo è noto come attrito (o usura per sfregamento).

I materiali fragili possono rompersi durante l'analisi, creando particelle più fini. Ciò distorce artificialmente i risultati, suggerendo che il campione originale fosse più fine di quanto non fosse in realtà.

Intasamento e Cieco dei Setacci (Clogging and Blinding)

Le particelle che hanno una dimensione molto vicina a quella delle aperture della maglia possono rimanere incastrate nelle aperture. Questo fenomeno, noto come cieco (blinding), riduce efficacemente l'area disponibile per la setacciatura.

Quando un setaccio è cieco, impedisce ad altre particelle più piccole di passare, portando a una separazione inefficiente e a risultati inaccurati.

Usura, Lacerazione e Distorsione

I setacci sono strumenti fisici soggetti a usura. Nel tempo e con una manipolazione impropria, la rete metallica può allungarsi, deformarsi o distorcersi.

Qualsiasi cambiamento nella dimensione dell'apertura compromette l'accuratezza e la riproducibilità del test. L'ispezione e la calibrazione regolari sono fondamentali per mitigare questo svantaggio.

Comprendere i Compromessi

Gli svantaggi del metodo del setaccio vibrante devono essere valutati rispetto ai suoi benefici significativi nel contesto giusto. È uno strumento con uno scopo specifico.

Semplicità vs. Precisione

Il setaccio vibrante è economico, facile da usare e richiede una formazione minima. Questa semplicità ha il costo dell'alta precisione offerta da metodi più avanzati come la diffrazione laser, che può fornire dati con una risoluzione molto più elevata, specialmente per le particelle fini.

Velocità vs. Caratterizzazione Definitiva

Per molte applicazioni di controllo qualità, un'analisi tramite setaccio fornisce risultati rapidi. Tuttavia, tale velocità significa che si ottiene solo una distribuzione dimensionale. Non si ottiene alcuna informazione sulla forma della particella, sull'area superficiale o su altre caratteristiche morfologiche che metodi come l'analisi delle immagini possono fornire.

Quando gli Svantaggi Sono Minimi

Per materiali grossolani, a flusso libero e relativamente sferici (come sabbia, grani o pellet di plastica), la maggior parte di questi svantaggi è trascurabile. In queste applicazioni, il setaccio vibrante rimane uno strumento eccezionalmente efficace, affidabile ed economicamente vantaggioso.

Fare la Scelta Giusta per il Tuo Materiale

La selezione del metodo di analisi delle particelle corretto dipende interamente dalla natura del tuo materiale e dai dati di cui hai bisogno.

- Se il tuo obiettivo principale è il controllo qualità di materiali grossolani e a flusso libero (>150 µm): La velocità e la semplicità del setaccio vibrante rendono i suoi svantaggi in gran parte irrilevanti per il tuo obiettivo.

- Se il tuo obiettivo principale è l'analisi di polveri fini o nanomateriali (<50 µm): Il metodo del setaccio vibrante è inadatto e dovresti utilizzare metodi alternativi come la diffrazione laser o la diffusione dinamica della luce.

- Se il tuo obiettivo principale è caratterizzare particelle di forma irregolare (es. fibre, scaglie): Il setaccio vibrante fornirà dati fuorvianti e una tecnica di analisi delle immagini automatizzata è molto più appropriata.

In definitiva, la comprensione di questi limiti è la chiave per interpretare correttamente i tuoi risultati e scegliere lo strumento analitico giusto per il lavoro.

Tabella Riassuntiva:

| Svantaggio | Impatto sull'Analisi |

|---|---|

| Presuppone Particelle Sferiche | Caratterizza erroneamente materiali allungati, piatti o fibrosi. |

| Inefficace per Polveri Fini (< 50 µm) | Incontra difficoltà con agglomerazione e cieco; inadatto per nanomateriali. |

| Attrito delle Particelle | La vibrazione vigorosa può rompere campioni fragili, distorcendo i risultati. |

| Usura e Intasamento dei Setacci | Porta a dati inaccurati e non riproducibili nel tempo. |

| Output di Dati Limitato | Fornisce solo la distribuzione dimensionale, nessun dato su forma o area superficiale. |

Hai problemi con la determinazione inaccurata delle dimensioni delle particelle? I limiti di un setaccio vibrante possono compromettere l'integrità e l'efficienza dei dati del tuo laboratorio. Per polveri fini, nanomateriali o particelle di forma irregolare, è essenziale una tecnica più avanzata.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di precisione per soddisfare le tue specifiche esigenze di analisi delle particelle. Possiamo aiutarti a selezionare la tecnologia giusta, dalla diffrazione laser ai sistemi di analisi delle immagini, per garantire risultati accurati e affidabili per i tuoi materiali.

Contatta oggi i nostri esperti per discutere la tua applicazione e trovare la soluzione ottimale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Vagli da Laboratorio e Setacciatrici

- Macchina setacciatrice vibrante da laboratorio Setaccio vibrante a battente

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Quali sono i fattori che influenzano le prestazioni e l'efficienza della vagliatura? Ottimizza il tuo processo di separazione delle particelle

- Quali sono le specifiche per i setacci di prova? Una guida agli standard ASTM e ISO per un'analisi accurata delle particelle

- Come viene utilizzato uno shaker per setacci vibranti nell'analisi granulometrica delle polveri legate meccanicamente? Guida esperta

- Qual è il ruolo dei setacci standard nella preparazione di rottami d'oro per studi di cinetica di lisciviazione?

- Qual è lo scopo principale dell'uso di setacci standard? Ottimizzare l'uniformità delle particelle per una preparazione di catalizzatori di alta qualità