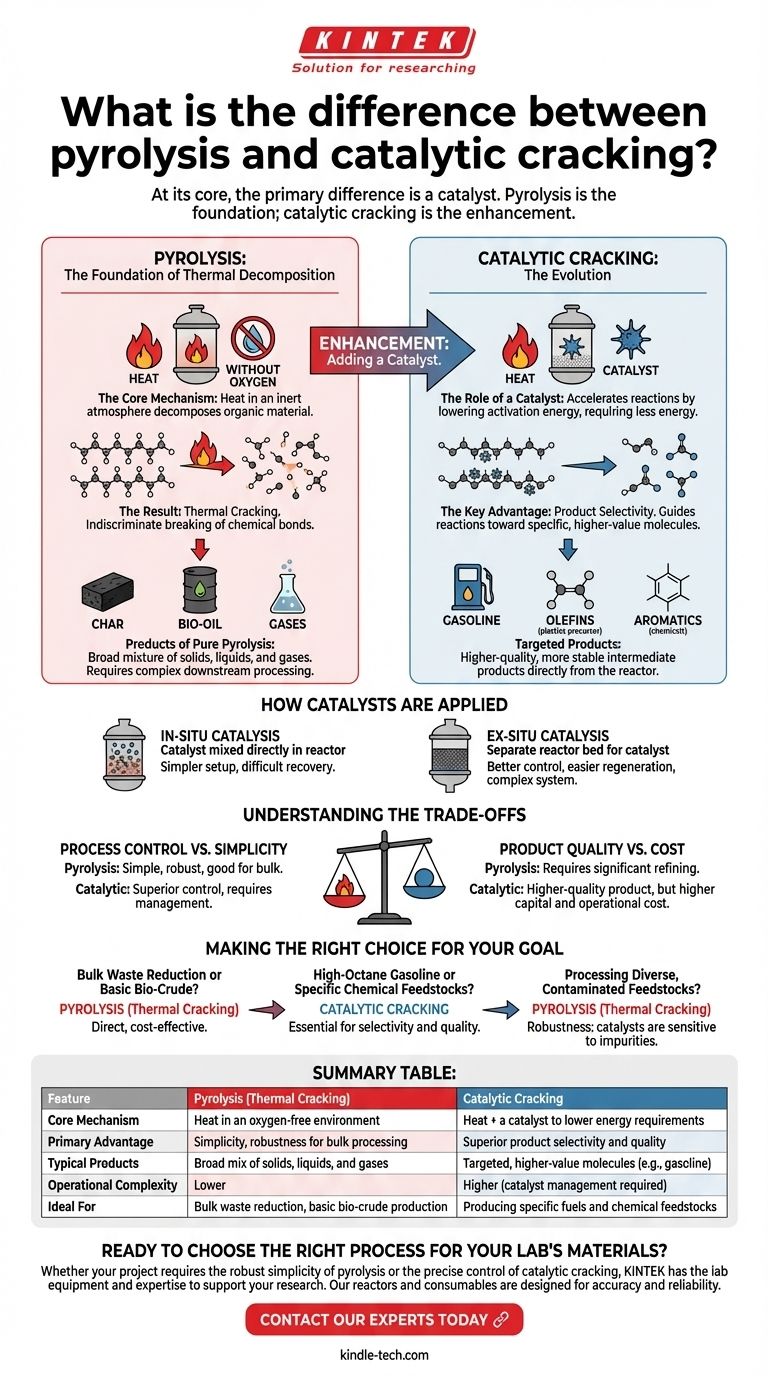

In fondo, la differenza principale è un catalizzatore. La pirolisi è il processo fondamentale di scomposizione dei materiali con il calore in un ambiente privo di ossigeno, che si traduce in cracking termico. Il cracking catalitico è una forma più avanzata di questo processo che introduce un catalizzatore per accelerare le reazioni e controllare selettivamente i prodotti finali.

La distinzione essenziale non è di opposizione, ma di miglioramento. La pirolisi è il motore che guida la decomposizione termica; l'aggiunta di un catalizzatore affina quel motore per un minor consumo energetico e la produzione di precisione di molecole di maggior valore.

Cos'è la pirolisi? Le basi della decomposizione termica

Il meccanismo principale: calore senza ossigeno

La pirolisi è un processo termochimico che decompone il materiale organico a temperature elevate in un'atmosfera inerte.

Eliminando l'ossigeno, il processo evita la combustione (bruciatura). Invece di bruciare, il calore intenso fornisce l'energia necessaria per rompere i legami chimici a catena lunga all'interno del materiale.

Il risultato: cracking termico

Quando la pirolisi viene applicata a materie prime idrocarburiche (come biomassa, plastica o petrolio greggio), il risultato è il cracking termico.

Il "cracking" si riferisce alla rottura letterale, o frammentazione, di molecole di idrocarburi grandi e complesse in molecole più piccole, spesso più utili. Ciò avviene puramente a causa dell'energia termica applicata.

Prodotti della pirolisi pura

L'output del cracking termico è tipicamente una vasta miscela di solidi, liquidi e gas. Questo può includere carbone solido, una frazione liquida spesso chiamata bio-olio o olio di pirolisi, e vari gas non condensabili. Questa miscela è spesso complessa e richiede una significativa lavorazione a valle per diventare un prodotto finito.

Introduzione del catalizzatore: l'evoluzione verso il cracking catalitico

Il ruolo di un catalizzatore

Un catalizzatore è una sostanza che aumenta la velocità di una reazione chimica senza essere consumata da essa. Nel cracking, agisce fornendo un percorso di reazione alternativo con un'energia di attivazione inferiore.

Ciò significa che i legami molecolari possono essere rotti più facilmente, richiedendo meno energia in ingresso — in particolare, temperature più basse — rispetto al solo cracking termico.

Il vantaggio chiave: selettività del prodotto

Questa è la funzione più critica del cracking catalitico. Mentre il cracking termico rompe le molecole in modo alquanto indiscriminato, un catalizzatore può essere scelto per guidare la reazione verso la produzione di tipi specifici di molecole.

Controllando il tipo di catalizzatore, la temperatura e la pressione, gli operatori possono produrre selettivamente prodotti ad alta domanda come idrocarburi a gamma benzina, olefine (per la plastica) o aromatici (per i prodotti chimici).

Come vengono applicati i catalizzatori

In pratica, il catalizzatore può essere introdotto in due modi principali.

La catalisi in situ prevede la miscelazione del catalizzatore direttamente con la materia prima prima o durante la pirolisi. Questa è una configurazione più semplice ma può rendere più difficile il recupero del catalizzatore.

La catalisi ex situ utilizza un letto di reattore separato per il catalizzatore. I vapori prodotti durante la pirolisi vengono fatti passare attraverso questo secondo letto per l'upgrading. Ciò offre un migliore controllo e una più facile rigenerazione del catalizzatore, ma aggiunge complessità al sistema.

Comprendere i compromessi

Controllo del processo vs. semplicità

Il cracking termico è un processo relativamente semplice e robusto, altamente efficace per la lavorazione di materiali sfusi o la scomposizione di idrocarburi molto pesanti.

Il cracking catalitico offre un controllo di gran lunga superiore sul prodotto finale ma richiede la gestione della selezione del catalizzatore, della cokizzazione (disattivazione), della rigenerazione e del potenziale avvelenamento da contaminanti della materia prima.

Qualità del prodotto vs. costo

I prodotti del cracking termico spesso richiedono una significativa idrotrattamento e altri passaggi di raffinazione per diventare combustibili stabili e utilizzabili.

Il cracking catalitico produce un prodotto intermedio di qualità superiore e più stabile direttamente dal reattore, riducendo la necessità di un'ampia lavorazione a valle. Tuttavia, i catalizzatori stessi e i sistemi di reattori più complessi rappresentano un costo significativo in termini di capitale e operativi.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è la riduzione dei rifiuti sfusi o la produzione di un bio-greggio di base: La pirolisi semplice che porta al cracking termico è spesso il metodo più diretto ed economico.

- Se il tuo obiettivo principale è la produzione di benzina ad alto numero di ottano o materie prime chimiche specifiche: Il cracking catalitico è essenziale per raggiungere la selettività e la qualità del prodotto richieste.

- Se il tuo obiettivo principale è la lavorazione di materie prime diverse, potenzialmente contaminate: La robustezza del cracking termico può essere vantaggiosa, poiché i catalizzatori possono essere sensibili alle impurità.

In definitiva, la scelta del percorso giusto dipende interamente dal fatto che il tuo obiettivo sia la semplice decomposizione o l'ingegneria molecolare precisa.

Tabella riassuntiva:

| Caratteristica | Pirolisi (Cracking Termico) | Cracking Catalitico |

|---|---|---|

| Meccanismo principale | Calore in un ambiente privo di ossigeno | Calore + un catalizzatore per ridurre i requisiti energetici |

| Vantaggio principale | Semplicità, robustezza per la lavorazione di massa | Selettività e qualità del prodotto superiori |

| Prodotti tipici | Ampia miscela di solidi, liquidi e gas | Molecole mirate di maggior valore (es. benzina) |

| Complessità operativa | Minore | Maggiore (gestione del catalizzatore richiesta) |

| Ideale per | Riduzione dei rifiuti sfusi, produzione di bio-greggio di base | Produzione di combustibili specifici e materie prime chimiche |

Pronto a scegliere il processo giusto per i materiali del tuo laboratorio?

Sia che il tuo progetto richieda la robusta semplicità della pirolisi o il controllo preciso del cracking catalitico, KINTEK dispone delle attrezzature da laboratorio e delle competenze per supportare la tua ricerca. I nostri reattori e materiali di consumo sono progettati per precisione e affidabilità, aiutandoti a raggiungere i tuoi obiettivi nella valorizzazione dei rifiuti, nella produzione di biocarburanti o nella sintesi chimica.

Contatta i nostri esperti oggi stesso per discutere la tua specifica applicazione e trovare la soluzione perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?