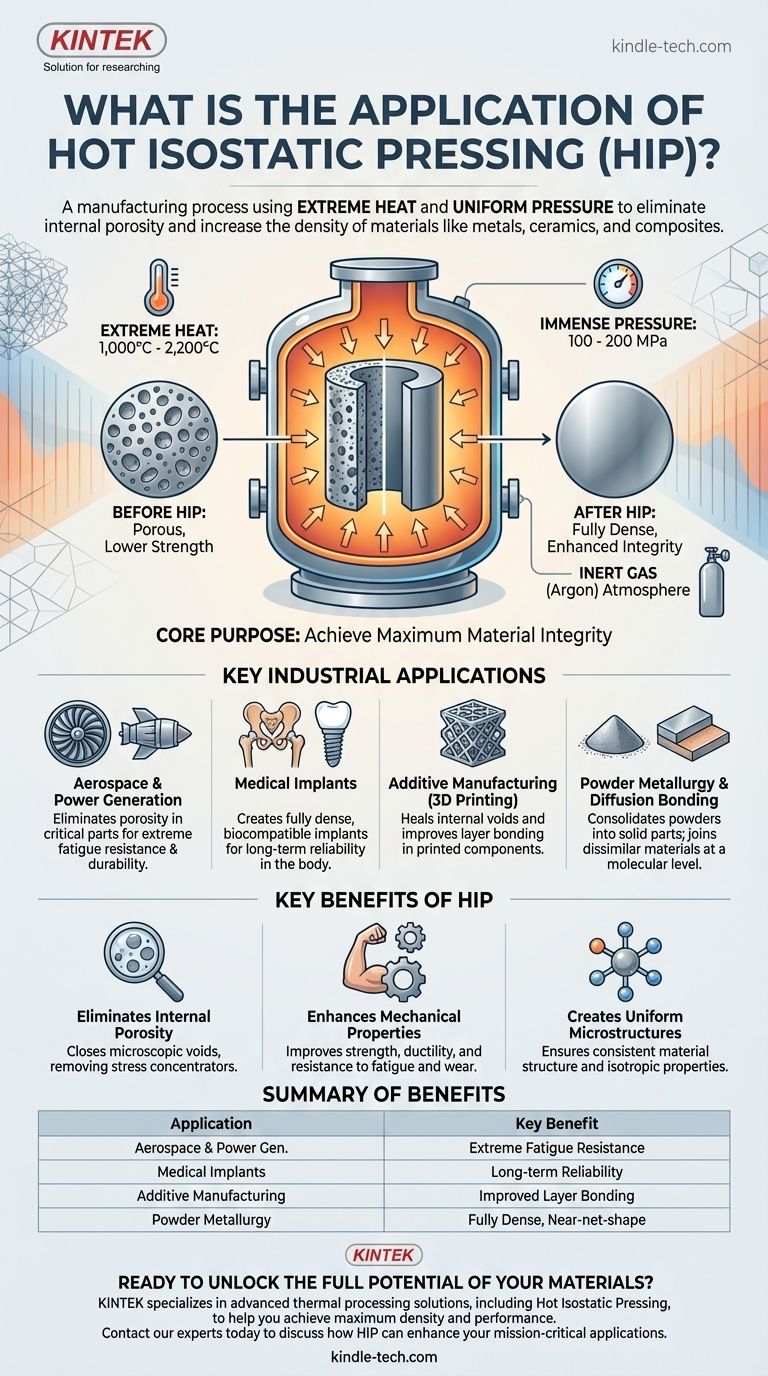

In breve, la Pressatura Isostatica a Caldo (HIP) è un processo di produzione utilizzato per eliminare la porosità interna e aumentare la densità di materiali come metalli, ceramiche e compositi. Le sue applicazioni primarie sono in settori in cui il fallimento dei componenti non è un'opzione, come la creazione di parti per l'industria aerospaziale, gli impianti medici e la generazione di energia, nonché il miglioramento della qualità dei componenti fabbricati in modo additivo (stampati in 3D).

Lo scopo principale della Pressatura Isostatica a Caldo è raggiungere la massima integrità del materiale. Sottoponendo le parti a calore estremo e pressione uniforme, elimina i vuoti interni microscopici che compromettono la resistenza, la durabilità e la vita a fatica, rendendola essenziale per applicazioni ad alte prestazioni e mission-critical.

Quale problema risolve la pressatura isostatica a caldo?

In fondo, l'HIP è un processo correttivo e migliorativo. Si rivolge ai difetti intrinseci che possono essere introdotti durante la fusione, la sinterizzazione o la stampa 3D, trasformando una parte standard in una ad alte prestazioni.

Eliminazione della porosità interna

La maggior parte dei processi di produzione di metalli, in particolare la fusione e la stampa 3D, può lasciare piccoli vuoti o pori interni. Questi spazi microscopici agiscono come concentratori di stress e sono i punti primari in cui le crepe possono iniziare e propagarsi, portando al cedimento del componente.

L'HIP chiude e salda fisicamente questi vuoti interni applicando una pressione uniforme da tutte le direzioni. Questo crea un materiale completamente denso e omogeneo.

Miglioramento delle proprietà meccaniche

Eliminando la porosità, l'HIP migliora drasticamente le caratteristiche meccaniche di un componente. Il materiale diventa più resistente, più duttile e significativamente più resistente alla fatica e all'usura.

Questo miglioramento consente ai componenti di resistere ad ambienti operativi più esigenti e di avere una vita utile più lunga e affidabile.

Creazione di microstrutture uniformi

Per processi come la stampa 3D di metalli, l'HIP aiuta a risolvere problemi come la scarsa adesione degli strati e la struttura del materiale incoerente. La combinazione di calore e pressione favorisce la diffusione tra i grani e gli strati del materiale, risultando in una microstruttura uniforme e isotropa.

Principali applicazioni industriali in dettaglio

I vantaggi dell'HIP lo rendono indispensabile in una serie di settori ad alto rischio in cui le prestazioni del materiale sono fondamentali.

Aerospaziale e generazione di energia

In questi settori, componenti come pale di turbine, carter motore e parti strutturali operano a temperature estreme e sotto stress meccanico. L'HIP viene utilizzato per densificare fusioni e parti prodotte in modo additivo, garantendo che possiedano la resistenza alla fatica e la durabilità necessarie per prevenire guasti catastrofici.

Dispositivi medici e biomedici

Gli impianti medici, come le protesi d'anca e i dispositivi dentali, devono essere biocompatibili e incredibilmente durevoli. L'HIP viene applicato a questi dispositivi per eliminare eventuali vuoti interni che potrebbero diventare punti di cedimento nel corso di una vita di utilizzo all'interno del corpo umano.

Fabbricazione additiva (stampa 3D)

L'HIP è una fase di post-elaborazione critica per molte parti metalliche stampate in 3D. Cura la porosità intrinseca nel processo di stampa, migliora l'adesione degli strati e allevia le sollecitazioni interne, trasformando un oggetto stampato in un componente ingegneristico funzionale e ad alta resistenza.

Metallurgia delle polveri e saldatura per diffusione

L'HIP è anche un metodo di produzione primario. Può consolidare polveri metalliche o ceramiche in una parte completamente solida, quasi a forma netta, un processo noto come Metallurgia delle Polveri.

Inoltre, può essere utilizzato per la Saldatura per Diffusione, dove il processo unisce due o più materiali dissimili a livello molecolare senza la necessità di adesivi o elementi di fissaggio.

Comprendere il processo principale

L'efficacia dell'HIP deriva dalla sua combinazione unica di variabili di processo.

Il ruolo del calore e della pressione

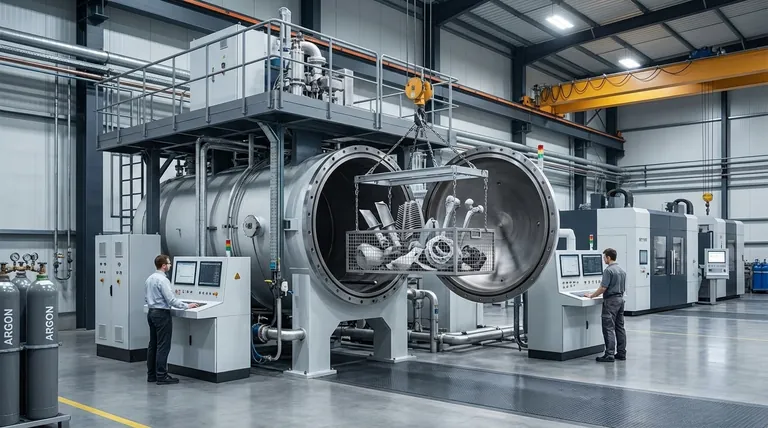

Un componente viene posizionato all'interno di un recipiente a pressione elevata. Il recipiente viene riscaldato a temperature estremamente elevate, spesso tra 1.000°C e 2.200°C, il che ammorbidisce il materiale e lo rende più malleabile.

Contemporaneamente, il recipiente viene riempito con un gas che applica un'immensa e uniforme pressione (tipicamente 100-200 MPa) sulla superficie del componente da ogni direzione.

L'uso di un gas inerte

Un gas inerte, più comunemente l'argon, viene utilizzato come mezzo di trasferimento della pressione. Questo è fondamentale perché previene qualsiasi reazione chimica o ossidazione con il materiale del componente a temperature elevate, garantendo che la chimica della parte rimanga inalterata.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare l'HIP dipende interamente dai requisiti di prestazione e dai rischi di guasto associati al tuo componente.

- Se il tuo obiettivo principale è l'affidabilità mission-critical: l'HIP è un passo essenziale per i componenti in applicazioni aerospaziali, energetiche o mediche dove un guasto potrebbe avere gravi conseguenze.

- Se il tuo obiettivo principale è ottimizzare le parti prodotte in modo additivo: considera l'HIP una fase di post-elaborazione necessaria per trasformare gli oggetti metallici stampati in 3D in veri e propri componenti di grado ingegneristico.

- Se il tuo obiettivo principale è creare parti solide da polveri o legare materiali unici: l'HIP è un potente metodo di produzione primario per produrre componenti completamente densi e complessi assemblaggi multi-materiale.

In definitiva, la pressatura isostatica a caldo funge da potente strumento per sbloccare il pieno potenziale teorico di un materiale.

Tabella riassuntiva:

| Applicazione | Vantaggio chiave |

|---|---|

| Aerospaziale e generazione di energia | Elimina la porosità nelle pale delle turbine e nelle parti del motore per una resistenza estrema alla fatica. |

| Impianti medici | Crea impianti completamente densi e biocompatibili per un'affidabilità a lungo termine nel corpo. |

| Fabbricazione additiva (stampa 3D) | Cura i vuoti interni e migliora l'adesione degli strati nei componenti metallici stampati in 3D. |

| Metallurgia delle polveri | Consolida polveri metalliche/ceramiche in parti completamente solide, quasi a forma netta. |

Pronto a sbloccare il pieno potenziale dei tuoi materiali?

KINTEK è specializzata in soluzioni avanzate di lavorazione termica, inclusa la Pressatura Isostatica a Caldo, per aiutarti a raggiungere la massima densità e prestazioni nei tuoi componenti in metallo, ceramica e stampati in 3D. Che tu sia nel settore aerospaziale, medico o della produzione additiva, la nostra esperienza garantisce che le tue parti soddisfino i più alti standard di affidabilità e resistenza.

Contatta oggi i nostri esperti per discutere come l'HIP può migliorare le tue applicazioni mission-critical.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Qual è il processo HIP dei materiali? Raggiungere una densità e un'affidabilità quasi perfette

- Qual è il background storico del processo di pressatura isostatica a caldo (HIP)? Dalle radici nucleari allo standard industriale

- Qual è la pressione della pressatura isostatica a caldo? Ottieni la densità completa e prestazioni superiori dei materiali

- Cos'è l'HIP nella lavorazione dei materiali? Ottenere una densità quasi perfetta per i componenti critici

- Quanta energia consuma la pressatura isostatica a caldo? Sblocca il risparmio energetico netto nel tuo processo