In sostanza, lo sputtering di metalli è un metodo di deposizione fisica da vapore (PVD) utilizzato per applicare rivestimenti eccezionalmente sottili e uniformi. Opera in un ambiente sottovuoto bombardando un materiale sorgente solido, noto come bersaglio, con ioni energetici provenienti da un plasma. Questa collisione ad alta energia stacca fisicamente gli atomi dal bersaglio, i quali poi viaggiano e si depositano su un substrato, formando un film denso e di alta qualità.

Lo sputtering è meglio compreso non come un processo chimico o basato sul calore, ma come una tecnica di costruzione altamente controllata, su scala atomica. Utilizza l'impulso fisico degli ioni in un plasma per disassemblare un materiale sorgente atomo per atomo e riassemblarlo come un film incontaminato su una nuova superficie.

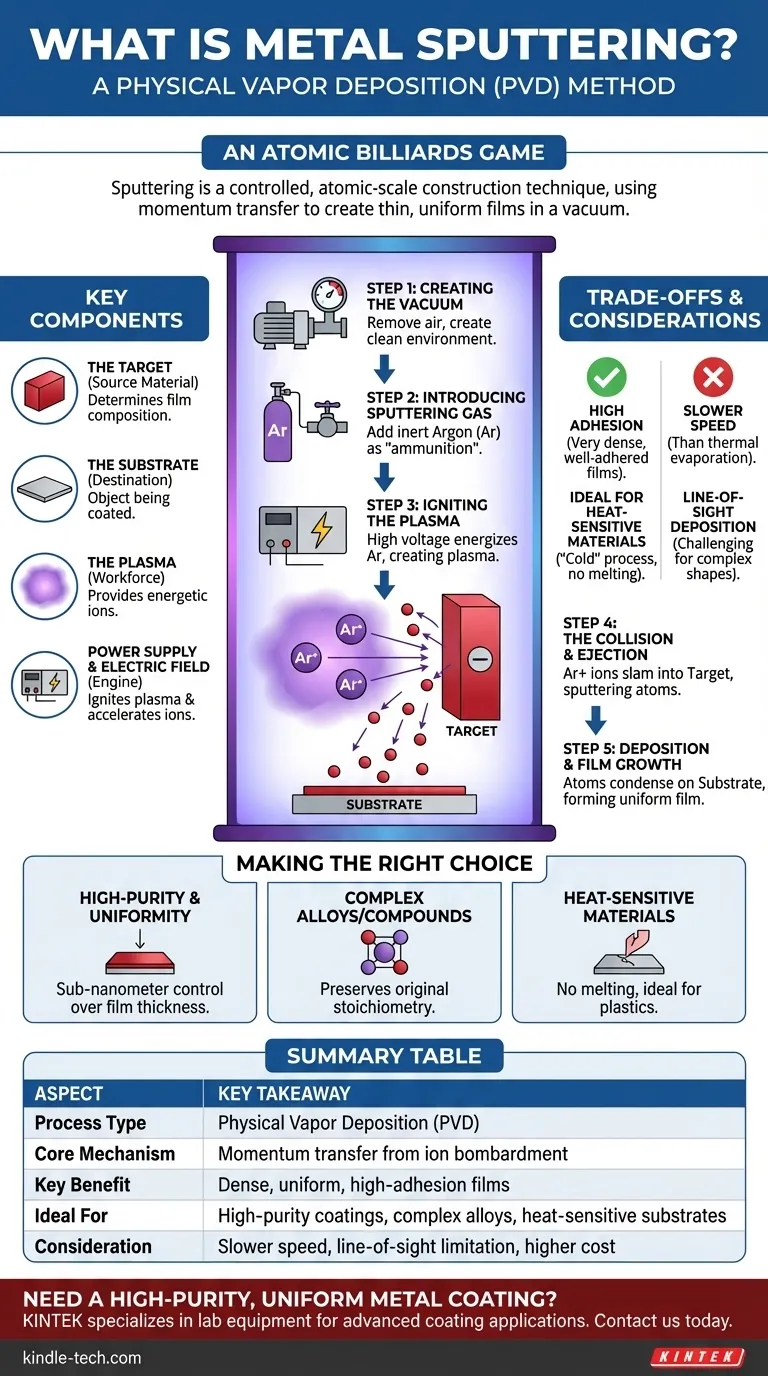

Come funziona lo Sputtering: Una partita a biliardo atomico

Lo sputtering è un processo preciso e a più fasi che si svolge all'interno di una camera a vuoto sigillata. Il principio fondamentale è il trasferimento di quantità di moto, dove una particella ne colpisce un'altra e la costringe a muoversi.

Fase 1: Creazione dell'ambiente sottovuoto

Innanzitutto, il bersaglio (il metallo da depositare) e il substrato (l'oggetto da rivestire) vengono posti all'interno di una camera. Quasi tutta l'aria viene pompata via per creare il vuoto.

Questo vuoto è fondamentale perché rimuove i gas atmosferici che potrebbero contaminare il film e assicura che gli atomi depositati possano viaggiare liberamente dal bersaglio al substrato senza collidere con particelle indesiderate.

Fase 2: Introduzione del gas di sputtering

Una piccola quantità, precisamente controllata, di un gas inerte, tipicamente argon (Ar), viene quindi introdotta nella camera. Questo gas non è reattivo e servirà da "munizione" per il processo.

Fase 3: Accensione del plasma

Una tensione elevata viene applicata tra il bersaglio e il substrato, con il bersaglio che funge da elettrodo negativo (catodo). Questo forte campo elettrico energizza il gas argon.

L'energia strappa elettroni dagli atomi di argon, creando una miscela di elettroni liberi e ioni argon caricati positivamente (Ar+). Questo gas energizzato e ionizzato è noto come plasma.

Fase 4: La collisione e l'eiezione

Gli ioni argon caricati positivamente vengono potentemente accelerati dal campo elettrico e si scontrano con la superficie caricata negativamente del materiale bersaglio.

Questo impatto è un puro trasferimento di quantità di moto. Lo ione argon colpisce il bersaglio con forza sufficiente a staccare, o "sputterare", singoli atomi dalla superficie del bersaglio.

Fase 5: Deposizione e crescita del film

Gli atomi del bersaglio espulsi viaggiano in un flusso di vapore attraverso la camera a vuoto. Quando raggiungono il substrato più freddo, si condensano sulla sua superficie.

Nel tempo, questi atomi si accumulano strato dopo strato, formando un film sottile, denso e altamente uniforme con proprietà specifiche e desiderabili.

I componenti chiave di un sistema di sputtering

Comprendere la funzione di ogni componente chiarisce come il processo sia così precisamente controllato.

Il bersaglio (il materiale sorgente)

Si tratta di un blocco o di una piastra del materiale puro che si desidera depositare, come titanio, alluminio, oro o una lega specifica. La composizione del bersaglio determina direttamente la composizione del film finale.

Il substrato (la destinazione)

Questo è l'oggetto che viene rivestito. I substrati possono variare da wafer di silicio e pannelli di vetro a componenti in plastica e impianti medici.

Il plasma (la forza lavoro)

Il plasma fornisce gli ioni energetici che svolgono il lavoro fisico di sputtering. La densità e l'energia del plasma sono variabili chiave utilizzate per controllare la velocità di deposizione.

L'alimentazione e il campo elettrico (il motore)

L'alimentazione crea la tensione che sia accende il plasma sia accelera gli ioni verso il bersaglio. In molti sistemi moderni, i magneti vengono utilizzati anche dietro il bersaglio (sputtering a magnetron) per intrappolare gli elettroni, il che aumenta drasticamente l'efficienza del plasma e consente velocità di sputtering più rapide a pressioni inferiori.

Comprendere i compromessi e le considerazioni

Lo sputtering è una tecnica potente, ma non è la scelta giusta per ogni applicazione. Comprendere i suoi limiti è fondamentale per usarlo efficacemente.

Elevata adesione, velocità più lenta

Gli atomi depositati arrivano sul substrato con una significativa energia cinetica, che li aiuta a formare un film molto denso e ben aderente. Tuttavia, il processo è generalmente più lento rispetto ad altri metodi come l'evaporazione termica.

Deposizione a vista

Gli atomi depositati viaggiano in linee relativamente rette dal bersaglio al substrato. Ciò può rendere difficile rivestire uniformemente forme tridimensionali complesse senza una sofisticata rotazione e manipolazione del substrato.

Complessità e costi del processo

Lo sputtering richiede una camera a vuoto, alimentatori ad alta tensione e un controllo preciso del flusso di gas. Il costo iniziale dell'attrezzatura e la complessità operativa sono superiori rispetto a metodi di rivestimento più semplici come la galvanoplastica o la verniciatura.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare lo sputtering dipende interamente dalle proprietà richieste del film finale.

- Se il tuo obiettivo principale è ottenere rivestimenti ad alta purezza e uniformi: Lo sputtering offre un controllo eccezionale, sub-nanometrico, sullo spessore e sulla composizione del film su ampie superfici.

- Se il tuo obiettivo principale è rivestire con leghe o composti complessi: Lo sputtering eccelle perché generalmente preserva la stechiometria originale del materiale bersaglio nel film depositato.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: Lo sputtering è un processo "freddo" che non richiede la fusione del materiale sorgente, rendendolo ideale per substrati delicati come plastiche o componenti elettronici.

In definitiva, scegliere lo sputtering è una decisione strategica per dare priorità alla qualità, alla purezza e all'adesione del film rispetto alla velocità di deposizione o al costo iniziale.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Meccanismo principale | Trasferimento di quantità di moto da bombardamento ionico in un plasma |

| Vantaggio chiave | Film densi, uniformi, ad alta adesione |

| Ideale per | Rivestimenti ad alta purezza, leghe complesse, substrati sensibili al calore |

| Considerazione | Velocità di deposizione più lenta, limitazione della linea di vista, costo dell'attrezzatura più elevato |

Hai bisogno di un rivestimento metallico uniforme e ad alta purezza per il tuo progetto?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per applicazioni di rivestimento avanzate. La nostra esperienza in bersagli e sistemi di sputtering può aiutarti a ottenere i film sottili precisi e di alta qualità che la tua ricerca o produzione richiede.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e scoprire la soluzione di sputtering giusta per te.

Guida Visiva

Prodotti correlati

Domande frequenti

- I pellet di legno sono biomassa? Comprendere il combustibile rinnovabile che alimenta il riscaldamento moderno

- In che modo l'uso di attrezzature per la coprecipitazione o l'impregnazione avvantaggia i catalizzatori Cu-Ni? Sblocca la sinergia su scala atomica

- Quali sono i componenti fondamentali del trattamento termico? Padroneggiare le 3 fasi per proprietà dei materiali superiori

- Cos'è una reazione di sputtering reattivo? Sintetizzare film sottili avanzati con precisione

- Qual è il valore tecnico di un forno di essiccazione da laboratorio nella carbonizzazione dei rifiuti solidi? Garantire l'integrità del materiale

- In che modo la sinterizzazione influisce sulla porosità? Padroneggia il processo termico per una densità precisa del materiale

- Quali sono le caratteristiche dei diamanti creati in laboratorio? Una guida alla loro identità, valore ed etica

- Quali sono i vantaggi della metallurgia? Ottenere prestazioni e efficienza superiori dei materiali