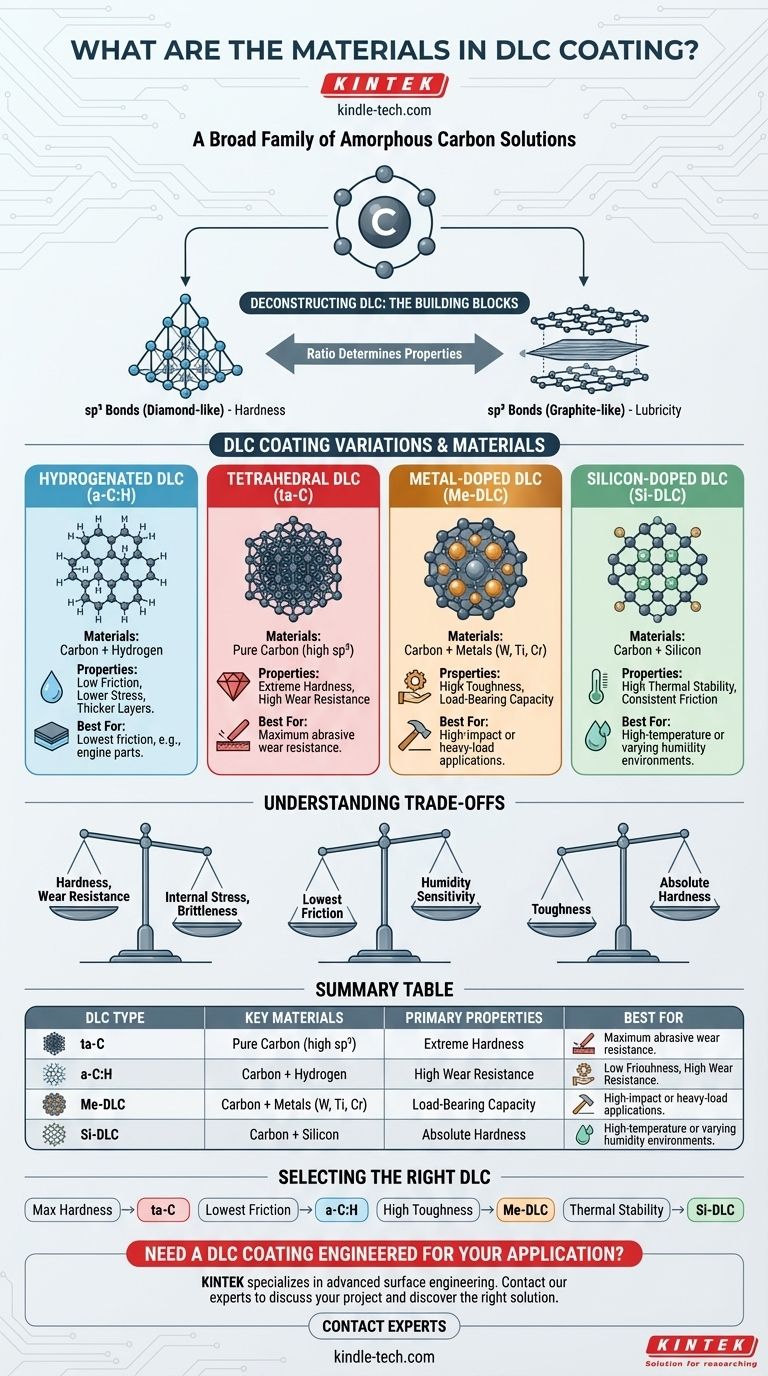

Al suo interno, un rivestimento in Carbonio Simil-Diamante (DLC) è composto principalmente da atomi di carbonio. Tuttavia, non è un singolo materiale ma una vasta famiglia di rivestimenti di carbonio amorfo. Le proprietà specifiche di un rivestimento DLC sono determinate dal rapporto tra i diversi tipi di legami di carbonio e dall'aggiunta intenzionale di altri elementi, come idrogeno, silicio o vari metalli.

Il punto cruciale è che "DLC" descrive una classe di materiali, non uno singolo. La scelta degli elementi aggiunti (gli "agenti droganti") è ciò che consente agli ingegneri di adattare le proprietà del rivestimento – come durezza, attrito e stabilità termica – a una specifica applicazione industriale.

Decomporre il DLC: i blocchi costitutivi

Le caratteristiche uniche del DLC derivano dalla sua struttura interna, una miscela amorfa di due tipi di legami di carbonio. L'introduzione deliberata di altri elementi modifica ulteriormente questa struttura per ottenere i risultati di prestazione desiderati.

La spina dorsale del carbonio: sp³ vs. sp²

Ogni rivestimento DLC è costruito su una base di carbonio amorfo, il che significa che i suoi atomi mancano di ordine cristallino a lungo raggio. Questa struttura di carbonio contiene una miscela di legami sp³, che sono i legami tetraedrici estremamente duri trovati nel diamante naturale, e legami sp², i legami planari trovati nella grafite morbida e lubrificante. Il rapporto tra legami sp³ e sp² è il fattore primario che determina la durezza intrinseca e l'elasticità del rivestimento.

DLC idrogenato (a-C:H)

L'idrogeno è l'additivo più comune nei rivestimenti DLC. Il DLC idrogenato (a-C:H) contiene quantità significative di idrogeno integrate nella rete di carbonio amorfo. Gli atomi di idrogeno aiutano ad alleviare le elevate sollecitazioni interne comuni nei rivestimenti duri, il che consente di applicare strati più spessi senza sfaldamenti. Questi rivestimenti sono noti per il loro coefficiente di attrito molto basso, specialmente in ambienti umidi.

DLC non idrogenato (ta-C)

All'altro estremo dello spettro c'è il DLC non idrogenato, che consiste in carbonio puro. Il tipo più notevole è il Carbonio Amorfo Tetraedrico (ta-C). Questa forma ha la più alta concentrazione di legami sp³ simil-diamante (spesso oltre il 70%), rendendolo il tipo di DLC più duro, rigido e resistente all'usura. Tuttavia, la sua elevata sollecitazione interna limita lo spessore pratico del rivestimento.

DLC drogato con metalli (Me-DLC)

Per migliorare la tenacità e la capacità di carico, vari metalli possono essere incorporati nella struttura del carbonio. Nel DLC drogato con metalli, vengono aggiunti elementi come Tungsteno (W), Titanio (Ti) o Cromo (Cr). Questi metalli formano minuscoli nanocristalli di carburo incorporati nella matrice di carbonio amorfo (a-C:H), risultando in un rivestimento più duttile e più capace di resistere ad applicazioni ad alto impatto o a carichi pesanti.

DLC drogato con silicio (Si-DLC)

Il silicio è un altro additivo chiave utilizzato per ottimizzare le prestazioni. Il DLC drogato con silicio offre un'eccellente stabilità termica, rendendolo adatto per applicazioni ad alta temperatura dove altri DLC potrebbero degradare. Fornisce anche un coefficiente di attrito molto basso che è meno sensibile all'umidità rispetto a molti DLC idrogenati, garantendo prestazioni stabili in un'ampia gamma di ambienti operativi.

Comprendere i compromessi

La selezione di una formulazione DLC è un processo di bilanciamento di proprietà contrastanti. Nessun singolo tipo di DLC è superiore in tutte le situazioni; ognuno comporta un distinto insieme di compromessi.

Durezza vs. Sollecitazione interna

I rivestimenti più duri, come il ta-C, possiedono i più alti livelli di sollecitazione compressiva interna. Questa sollecitazione può causare la delaminazione o la rottura del rivestimento se applicato troppo spesso o su un substrato che non può supportarlo. L'aggiunta di idrogeno (a-C:H) riduce questa sollecitazione, consentendo rivestimenti più spessi a costo di una certa durezza finale.

Attrito vs. Ambiente operativo

Il comportamento attritivo di un rivestimento può dipendere fortemente dall'ambiente circostante. Mentre molti rivestimenti a-C:H forniscono un attrito ultra-basso, le loro prestazioni possono dipendere dalla presenza di umidità atmosferica. In un vuoto o in un ambiente molto secco, la loro lubrificazione può diminuire. I rivestimenti Si-DLC spesso forniscono prestazioni a basso attrito più consistenti in un'ampia gamma di livelli di umidità.

Resistenza all'usura vs. Tenacità

I rivestimenti di carbonio puro (ta-C) offrono la migliore resistenza all'usura abrasiva grazie alla loro estrema durezza. Tuttavia, possono essere fragili. Per applicazioni che comportano un alto impatto o una significativa deflessione superficiale, un DLC drogato con metalli più tenace è spesso una scelta migliore, poiché è meno soggetto a scheggiature o crepe nonostante abbia una durezza assoluta inferiore.

Selezionare il DLC giusto per la tua applicazione

La scelta del materiale DLC dovrebbe essere guidata interamente dalle esigenze primarie della tua applicazione.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura abrasiva: Scegli un rivestimento in carbonio amorfo tetraedrico non idrogenato (ta-C).

- Se il tuo obiettivo principale è il più basso attrito possibile per componenti come le parti del motore: Un rivestimento idrogenato (a-C:H) è tipicamente il miglior punto di partenza.

- Se il tuo obiettivo principale è la tenacità e le prestazioni sotto alte pressioni di contatto: Un DLC drogato con metalli, come il Tungsteno-DLC (W-DLC), è l'opzione più adatta.

- Se il tuo obiettivo principale è la stabilità termica o un attrito basso e costante in condizioni di umidità variabili: Un rivestimento drogato con silicio (Si-DLC) è la scelta superiore.

In definitiva, comprendere il ruolo di ogni componente materiale ti consente di selezionare una formulazione DLC ingegnerizzata per il tuo specifico obiettivo di prestazione.

Tabella riassuntiva:

| Tipo di DLC | Materiali chiave | Proprietà principali | Ideale per |

|---|---|---|---|

| Tetraedrico (ta-C) | Carbonio puro | Estrema durezza, elevata resistenza all'usura | Massima resistenza all'usura abrasiva |

| Idrogenato (a-C:H) | Carbonio + Idrogeno | Basso attrito, minore sollecitazione interna | Attrito più basso (es. parti motore) |

| Drogato con metalli (Me-DLC) | Carbonio + Metalli (W, Ti, Cr) | Elevata tenacità, capacità di carico | Applicazioni ad alto impatto o a carico pesante |

| Drogato con silicio (Si-DLC) | Carbonio + Silicio | Elevata stabilità termica, attrito costante | Ambienti ad alta temperatura o umidità variabile |

Hai bisogno di un rivestimento DLC progettato per la tua applicazione specifica?

Presso KINTEK, siamo specializzati in attrezzature e materiali di consumo avanzati per l'ingegneria delle superfici. La nostra esperienza può aiutarti a selezionare la formulazione DLC perfetta — sia che la tua priorità sia la massima durezza, il più basso attrito, una tenacità superiore o un'elevata stabilità termica — per migliorare le prestazioni e la longevità del tuo componente.

Contatta i nostri esperti oggi stesso per discutere i requisiti del tuo progetto e scoprire la soluzione di rivestimento giusta per le tue esigenze di laboratorio o produzione.

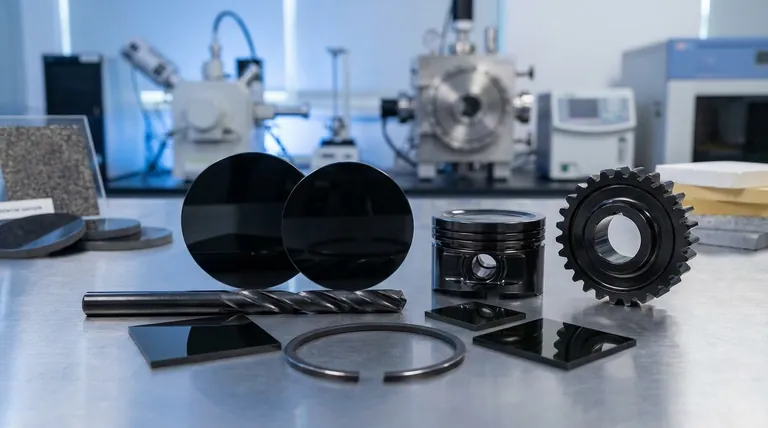

Guida Visiva

Prodotti correlati

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Lamina di zinco ad alta purezza per applicazioni di laboratorio per batterie

- Tubo ceramico di nitruro di boro (BN)

- Collettore di corrente in foglio di alluminio per batteria al litio

Domande frequenti

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Come viene depositato il DLC? Una guida ai metodi PVD vs PACVD per rivestimenti superiori

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da fase vapore potenziata al plasma? Consente la deposizione di film di alta qualità a bassa temperatura

- Qual è il ruolo dell'alimentatore al plasma nel PECVD? Abilita film sottili di alta qualità a basse temperature

- Cos'è la deposizione chimica da vapore assistita da plasma (PECVD)? Deposizione di film di alta qualità a basse temperature

- Quale ruolo gioca il pretrattamento al plasma di Argon (Ar) in situ nella PECVD? Ottenere un'adesione superiore per le leghe di alluminio

- A cosa serve la deposizione chimica da fase vapore potenziata al plasma (PECVD)? Abilita film sottili a bassa temperatura per elettronica e solare