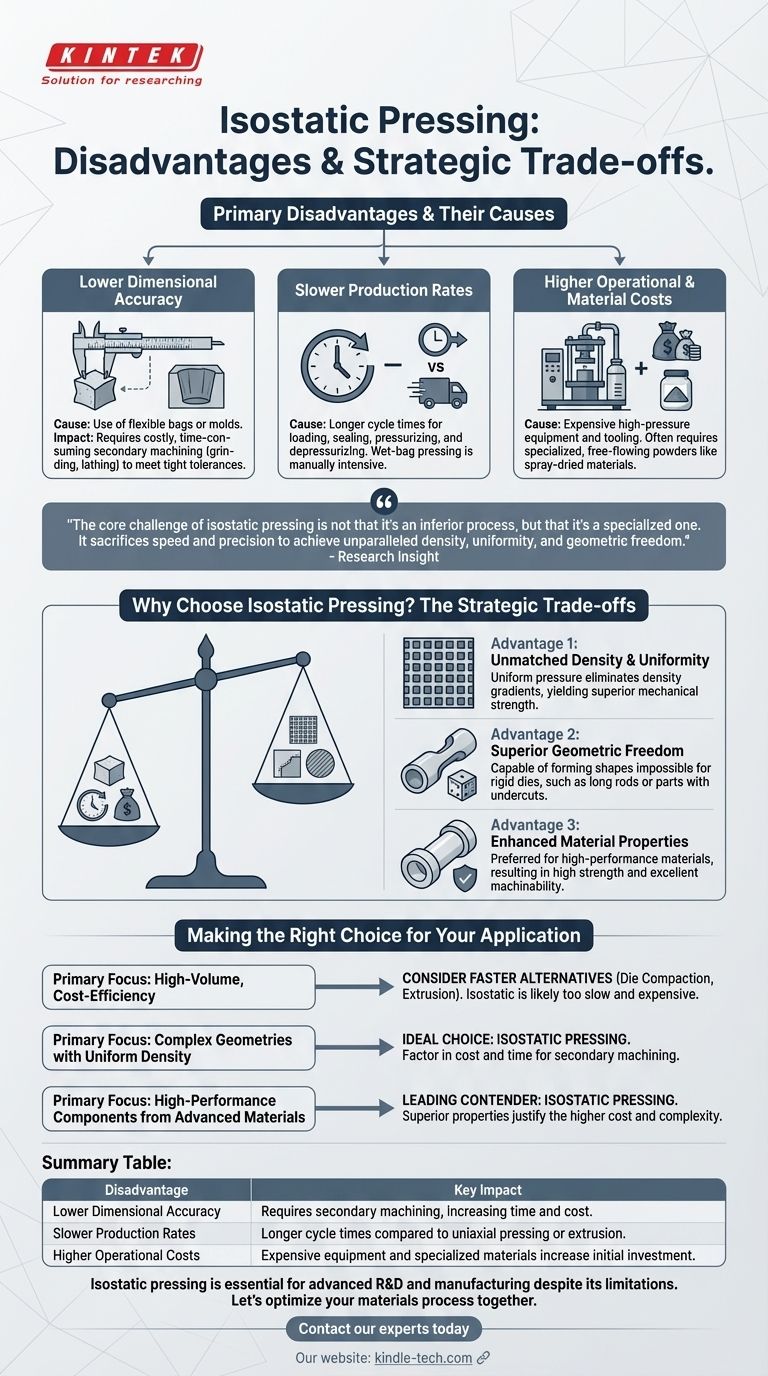

I principali svantaggi della pressatura isostatica si concentrano sulla sua minore precisione dimensionale, sulla più lenta velocità di produzione e sui maggiori costi operativi rispetto ad altri metodi di compattazione. Queste limitazioni derivano direttamente dall'uso di uno stampo flessibile e di un fluido ad alta pressione per compattare la polvere, il che rende necessari compromessi tra complessità geometrica ed efficienza di produzione.

La sfida principale della pressatura isostatica non è che sia un processo inferiore, ma che sia specializzato. Sacrifica velocità e precisione per ottenere una densità, uniformità e libertà geometrica impareggiabili che sono impossibili con i metodi convenzionali.

Le principali limitazioni spiegate

Per determinare se la pressatura isostatica è adatta alla tua applicazione, è essenziale comprendere il "perché" dietro ciascuno dei suoi svantaggi. Questi non sono difetti della tecnologia, ma caratteristiche intrinseche del processo.

Minore precisione dimensionale

L'uso di un sacchetto o stampo flessibile significa che le superfici del pezzo compattato non sono precise come quelle formate da una matrice rigida in acciaio. Questo è lo svantaggio più significativo.

Questa mancanza di precisione spesso richiede una lavorazione secondaria (come la rettifica o la tornitura) per soddisfare tolleranze dimensionali strette. Questo passaggio aggiuntivo aumenta sia il tempo che il costo del flusso di lavoro complessivo di produzione.

Tassi di produzione più lenti

Rispetto a metodi ad alta velocità come la compattazione uniassiale (a matrice) o l'estrusione, la pressatura isostatica è un processo considerevolmente più lento.

Il tempo di ciclo è più lungo a causa della necessità di caricare la polvere nello stampo, sigillare il recipiente, pressurizzare il sistema e quindi depressurizzare e scaricare in sicurezza il pezzo. La pressatura a sacco umido, in particolare, ha una produttività inferiore a causa del carico e scarico manuale degli stampi dal recipiente a pressione.

Costi operativi e dei materiali più elevati

L'attrezzatura per la pressatura isostatica, che deve gestire pressioni estremamente elevate in sicurezza, è intrinsecamente più complessa e costosa. Ciò porta a costi di attrezzaggio iniziali più elevati.

Inoltre, le presse a sacco a secco completamente automatiche spesso richiedono una polvere specializzata e a flusso libero, come la polvere atomizzata, che è più costosa delle polveri di materie prime standard.

Comprendere i compromessi: perché scegliere la pressatura isostatica?

Riconoscere questi svantaggi è fondamentale, ma raccontano solo metà della storia. Gli ingegneri scelgono la pressatura isostatica quando i benefici superano decisamente gli svantaggi per una specifica applicazione.

Densità e uniformità ineguagliabili

Il vantaggio distintivo della pressatura isostatica è la sua capacità di applicare pressione in modo uniforme da tutte le direzioni. Ciò si traduce in un pezzo finale con una densità estremamente elevata e uniforme.

Questa uniformità elimina i gradienti di densità e le sollecitazioni interne comuni nella pressatura uniassiale, portando a una resistenza meccanica superiore e a un ritiro prevedibile durante la sinterizzazione.

Libertà geometrica superiore

Poiché la polvere viene compattata dalla pressione del fluido contro uno stampo flessibile, il processo può formare forme impossibili per le matrici rigide. Ciò include pezzi con elevati rapporti lunghezza/diametro (barre o tubi lunghi) o sottosquadri complessi.

Questa capacità è essenziale per la produzione di componenti come tubi isolanti in ceramica o preforme in lega specializzate che non possono essere prodotte efficacemente con altri metodi.

Proprietà dei materiali migliorate

La compattazione uniforme porta a prodotti con elevata resistenza ed eccellente lavorabilità. È un metodo preferito per formare componenti ad alte prestazioni da materiali avanzati come la zirconia e le ceramiche di allumina o nuove leghe difficili da fondere.

Fare la scelta giusta per la tua applicazione

La selezione del processo di produzione corretto richiede l'allineamento delle caratteristiche della tecnologia con gli obiettivi primari del tuo progetto.

- Se il tuo obiettivo principale è la produzione ad alto volume e l'efficienza dei costi: dovresti valutare alternative più veloci come la compattazione a matrice o l'estrusione, poiché la pressatura isostatica sarà probabilmente troppo lenta e costosa.

- Se il tuo obiettivo principale è creare geometrie complesse con densità uniforme: la pressatura isostatica è la scelta ideale, ma devi considerare il costo e il tempo per la lavorazione secondaria nel tuo piano.

- Se il tuo obiettivo principale è lo sviluppo di componenti ad alte prestazioni da materiali avanzati: la pressatura isostatica è un contendente di spicco, offrendo proprietà dei materiali superiori che giustificano il suo costo e la sua complessità più elevati.

In definitiva, comprendere queste limitazioni è la chiave per sfruttare i punti di forza unici della pressatura isostatica per le giuste applicazioni.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Minore precisione dimensionale | Richiede lavorazioni secondarie, aumentando tempo e costi. |

| Tassi di produzione più lenti | Tempi di ciclo più lunghi rispetto alla pressatura uniassiale o all'estrusione. |

| Costi operativi più elevati | Attrezzature costose e materiali specializzati aumentano l'investimento iniziale. |

La pressatura isostatica è la scelta giusta per i materiali ad alte prestazioni del tuo laboratorio?

Sebbene la pressatura isostatica abbia limitazioni specifiche, la sua capacità di produrre pezzi con densità ineguagliabile e geometrie complesse è essenziale per la ricerca e sviluppo avanzata e la produzione. KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per gestire efficacemente questi compromessi di processo.

Ottimizziamo insieme il tuo processo dei materiali. Contatta oggi i nostri esperti per discutere come la pressatura isostatica o soluzioni alternative possano raggiungere gli obiettivi del tuo progetto in termini di resistenza, uniformità e libertà geometrica.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la pressione della pressatura isostatica a caldo? Ottieni la densità completa e prestazioni superiori dei materiali

- Quali sono alcune delle proprietà attraenti dei prodotti pressati isostaticamente a caldo? Ottieni una densità perfetta e prestazioni superiori

- Qual è il background storico del processo di pressatura isostatica a caldo (HIP)? Dalle radici nucleari allo standard industriale

- Qual è il processo HIP dei materiali? Raggiungere una densità e un'affidabilità quasi perfette

- Quali sono i componenti di un sistema di pressatura isostatica a caldo? Una guida alle attrezzature HIP di base