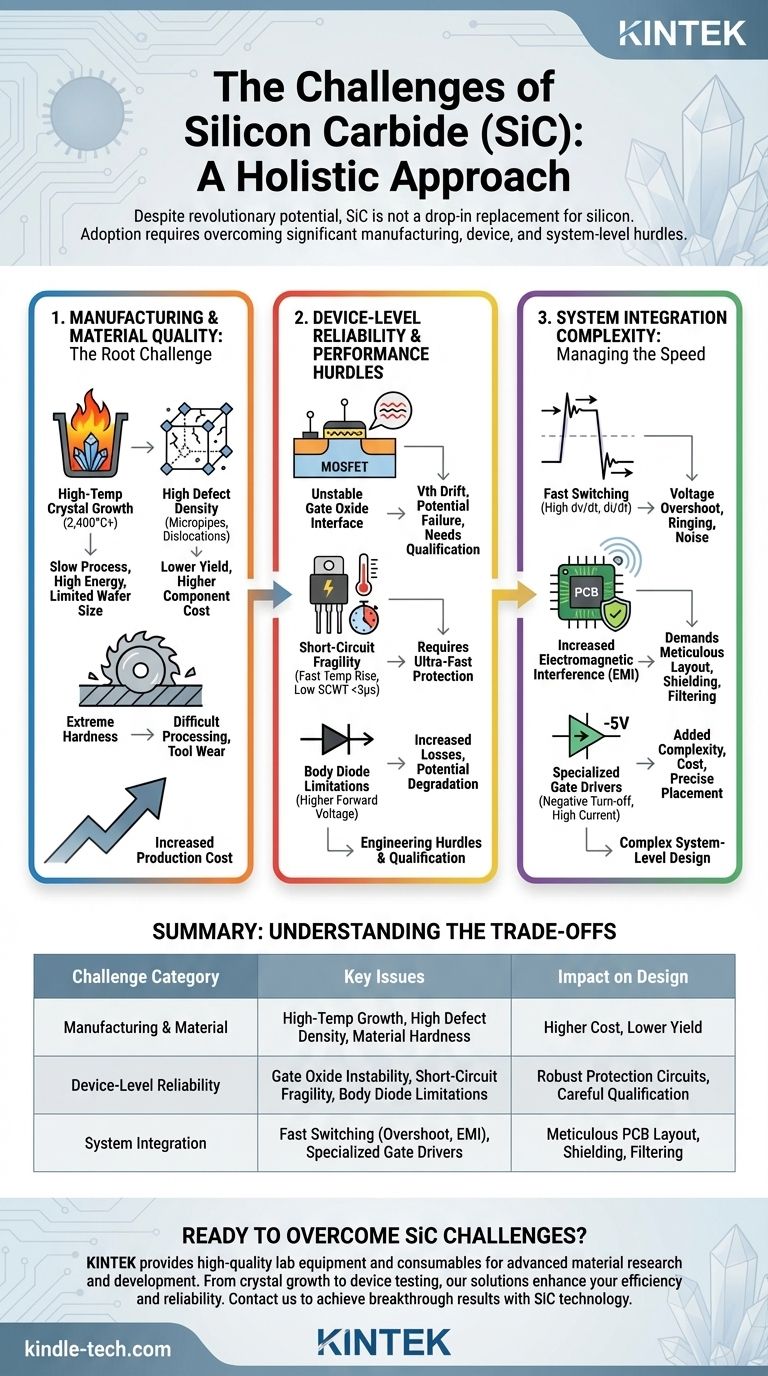

Nonostante il suo potenziale rivoluzionario, il carburo di silicio (SiC) non è una semplice sostituzione diretta del silicio. Le sfide principali che rallentano la sua adozione universale derivano da difficoltà fondamentali nella produzione della materia prima, che portano a costi più elevati e tassi di difettosità. A livello di dispositivo, l'affidabilità a lungo termine dell'ossido di gate e la fragilità in condizioni di cortocircuito presentano notevoli ostacoli ingegneristici, mentre le sue rapide velocità di commutazione creano complessi problemi di integrazione a livello di sistema, come le interferenze elettromagnetiche (EMI).

Sebbene il SiC consenta guadagni senza precedenti in termini di efficienza e densità di potenza, la sua adozione richiede un approccio ingegneristico olistico. Le sfide principali sono radicate nella sua immaturità materiale rispetto al silicio, il che impone ai progettisti di ripensare fondamentalmente tutto, dalla disposizione dei circuiti e dalla gestione termica ai sistemi di protezione.

La Sfida Fondamentale: Produzione e Qualità del Materiale

Il percorso dalla materia prima a un dispositivo SiC finito è molto più complesso e costoso rispetto a quello del silicio tradizionale. Questa è la ragione fondamentale di molte delle sue sfide a valle.

La Difficoltà della Crescita Cristallina

I cristalli di carburo di silicio, o lingotti, vengono fatti crescere utilizzando un processo chiamato Trasporto di Vapore Fisico (PVT) a temperature estremamente elevate, spesso superiori a 2.400°C. Questo è più di 1.000°C in più rispetto al processo di crescita dei lingotti di silicio.

Questo processo ad alta intensità energetica è lento e difficile da controllare, limitando le dimensioni dei wafer che possono essere prodotti e contribuendo direttamente al loro costo elevato.

Il Problema della Densità di Difetti

Le dure condizioni di crescita comportano una maggiore concentrazione di imperfezioni cristalline nei wafer di SiC rispetto al silicio. Questi difetti, come i micropori e le dislocazioni del piano basale, possono fungere da punti di guasto all'interno di un dispositivo.

Una maggiore densità di difetti riduce la resa di produzione, il che significa che si possono produrre meno chip utilizzabili da ciascun wafer. Questo è un motore principale del prezzo più elevato per i componenti SiC.

L'Alto Costo della Durezza

Il carburo di silicio è un materiale eccezionalmente duro, classificato subito dopo il diamante sulla scala di Mohs. Sebbene ciò contribuisca alla sua robustezza, rende estremamente difficile tagliare i wafer dal lingotto e poi rettificarli e lucidarle.

Questo processo richiede più tempo, necessita di attrezzature specializzate rivestite di diamante e provoca una maggiore usura degli utensili, tutti fattori che aggiungono costi significativi al wafer finale.

Ostacoli di Affidabilità e Prestazioni a Livello di Dispositivo

Anche dopo che un dispositivo è stato prodotto, le proprietà intrinseche del SiC creano specifiche preoccupazioni di affidabilità che devono essere affrontate nella progettazione.

L'Interfaccia dell'Ossido di Gate Instabile

L'interfaccia tra il materiale SiC e l'isolante di gate in biossido di silicio (SiO₂) è la preoccupazione di affidabilità più critica nei MOSFET al SiC. È meno stabile rispetto all'interfaccia quasi perfetta riscontrata nei MOSFET al silicio.

Questa instabilità può causare la deriva della tensione di soglia (Vth) del dispositivo durante la sua vita utile, specialmente ad alte temperature. Questa deriva può influire sulle prestazioni del circuito e portare infine al guasto del dispositivo, richiedendo un attento screening e qualificazione.

Fragilità in Cortocircuito

I MOSFET al SiC hanno una densità di potenza molto più elevata e una dimensione del chip inferiore rispetto agli IGBT al silicio equivalenti. Di conseguenza, hanno una massa termica molto ridotta.

Durante un evento di cortocircuito, la loro temperatura aumenta incredibilmente velocemente, conferendo loro un tempo di resistenza al cortocircuito (SCWT) che è spesso inferiore a 3 microsecondi, rispetto ai 10 microsecondi di un IGBT tipico. Ciò richiede circuiti di protezione estremamente rapidi e robusti per prevenire guasti catastrofici.

Limitazioni del Diodo di Corpo

Il "diodo di corpo" intrinseco all'interno di un MOSFET al SiC viene utilizzato per la corrente di ricircolo in molte applicazioni. Tuttavia, questo diodo ha storicamente una caduta di tensione diretta più elevata rispetto agli equivalenti al silicio.

Questa maggiore caduta di tensione può portare a maggiori perdite di conduzione e a un potenziale degrado nel tempo. Sebbene le generazioni recenti di SiC abbiano notevolmente migliorato le prestazioni del diodo di corpo, questo rimane un parametro chiave da valutare.

Comprendere i Compromessi: Complessità dell'Integrazione di Sistema

Il vantaggio principale del SiC, la sua rapida velocità di commutazione, è anche la fonte delle sue maggiori sfide a livello di sistema. Utilizzare il SiC in modo efficace significa progettare l'intero sistema attorno ad esso.

Il Doppio Taglio della Commutazione Veloce

I dispositivi SiC possono commutare on e off ordini di grandezza più velocemente del silicio. Questi elevati tassi di dv/dt (velocità di variazione della tensione) e di/dt (velocità di variazione della corrente) sono ciò che riduce le perdite di commutazione e consente componenti più piccoli.

Tuttavia, questi stessi fronti rapidi interagiscono con l'induttanza parassita nella disposizione del circuito, causando significativi picchi di tensione e oscillazioni (ringing). Questo rumore elettrico può superare le tensioni nominali dei componenti, danneggiare il dispositivo e degradare l'affidabilità del sistema.

Gestione dell'Aumento delle Interferenze Elettromagnetiche (EMI)

Il rumore ad alta frequenza generato dalla commutazione rapida del SiC è una potente fonte di EMI. Se non gestito correttamente, questo rumore può interferire con il funzionamento dell'elettronica vicina.

Il controllo delle EMI richiede una meticolosa disposizione del PCB, schermatura e l'aggiunta di componenti di filtraggio, tutti elementi che aggiungono complessità e costi al processo di progettazione.

La Necessità di Driver di Gate Specializzati

Pilotare un MOSFET al SiC è più impegnativo che pilotare un IGBT o un MOSFET al silicio. Spesso richiedono una tensione di spegnimento negativa (ad esempio, -5V) per prevenire l'accensione parassita causata dall'elevato dv/dt.

Il circuito driver di gate deve essere posizionato molto vicino al dispositivo ed essere in grado di fornire elevate correnti di picco per commutare rapidamente il dispositivo, mitigando al contempo gli effetti del rumore e delle oscillazioni.

Prendere una Decisione Informata sul SiC

Implementare con successo il carburo di silicio richiede di riconoscere queste sfide come problemi ingegneristici da risolvere, non come ostacoli insormontabili.

- Se la vostra attenzione principale è la massima densità di potenza ed efficienza: I guadagni prestazionali probabilmente valgono lo sforzo, ma dovete investire molto in layout PCB avanzati, driver di gate robusti e nella gestione delle EMI.

- Se la vostra attenzione principale è la sensibilità al costo: Valutate il costo totale del sistema, non solo il costo del dispositivo. Il SiC potrebbe consentirvi di risparmiare denaro utilizzando induttori, condensatori e dissipatori di calore più piccoli, compensando potenzialmente il suo prezzo più elevato dei componenti.

- Se la vostra attenzione principale è l'affidabilità a lungo termine: Prestate estrema attenzione alla progettazione del driver di gate, implementate una protezione da cortocircuito ultraveloce e selezionate dispositivi da produttori con dati comprovati sulla stabilità dell'ossido di gate.

Comprendere queste sfide intrinseche è il primo passo per sbloccare le prestazioni trasformative della tecnologia al carburo di silicio.

Tabella Riassuntiva:

| Categoria di Sfida | Problemi Chiave | Impatto sulla Progettazione |

|---|---|---|

| Produzione e Materiale | Crescita cristallina ad alta temperatura, alta densità di difetti, durezza del materiale | Costo più elevato dei componenti, resa inferiore |

| Affidabilità a Livello di Dispositivo | Instabilità dell'ossido di gate, fragilità in cortocircuito, limitazioni del diodo di corpo | Richiede circuiti di protezione robusti e una qualificazione attenta |

| Integrazione di Sistema | Commutazione rapida che causa picchi di tensione, EMI, necessità di driver di gate specializzati | Richiede meticolosa disposizione del PCB, schermatura e filtraggio |

Pronti a superare le sfide del carburo di silicio nel vostro laboratorio? KINTEK è specializzata nel fornire attrezzature da laboratorio e materiali di consumo di alta qualità, su misura per la ricerca e lo sviluppo di materiali avanzati. Sia che stiate lavorando sulla crescita dei cristalli di SiC, sui test dei dispositivi o sull'integrazione di sistema, le nostre soluzioni sono progettate per aumentare la vostra efficienza e affidabilità. Contattateci oggi per scoprire come possiamo supportare le esigenze specifiche del vostro laboratorio e aiutarvi a ottenere risultati rivoluzionari con la tecnologia al carburo di silicio.

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Lente in silicio monocristallino ad alta resistenza infrarossa

- Mulino a Sfere Laboratorio Vibrante ad Alta Energia Tipo Monotank

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

Domande frequenti

- Qual è la temperatura massima per un elemento riscaldante in carburo di silicio? Il limite reale per il tuo forno ad alta temperatura

- A cosa serve una barra di carburo di silicio riscaldata ad alta temperatura? Un elemento riscaldante di prima qualità per ambienti estremi

- Qual è la temperatura massima per un elemento riscaldante in SiC? Sblocca la chiave per longevità e prestazioni

- Qual è il punto di fusione del SiC? Scopri l'estrema stabilità termica del carburo di silicio

- Quali sono gli usi delle barre in carburo di silicio? La soluzione di riscaldamento definitiva per temperature estreme