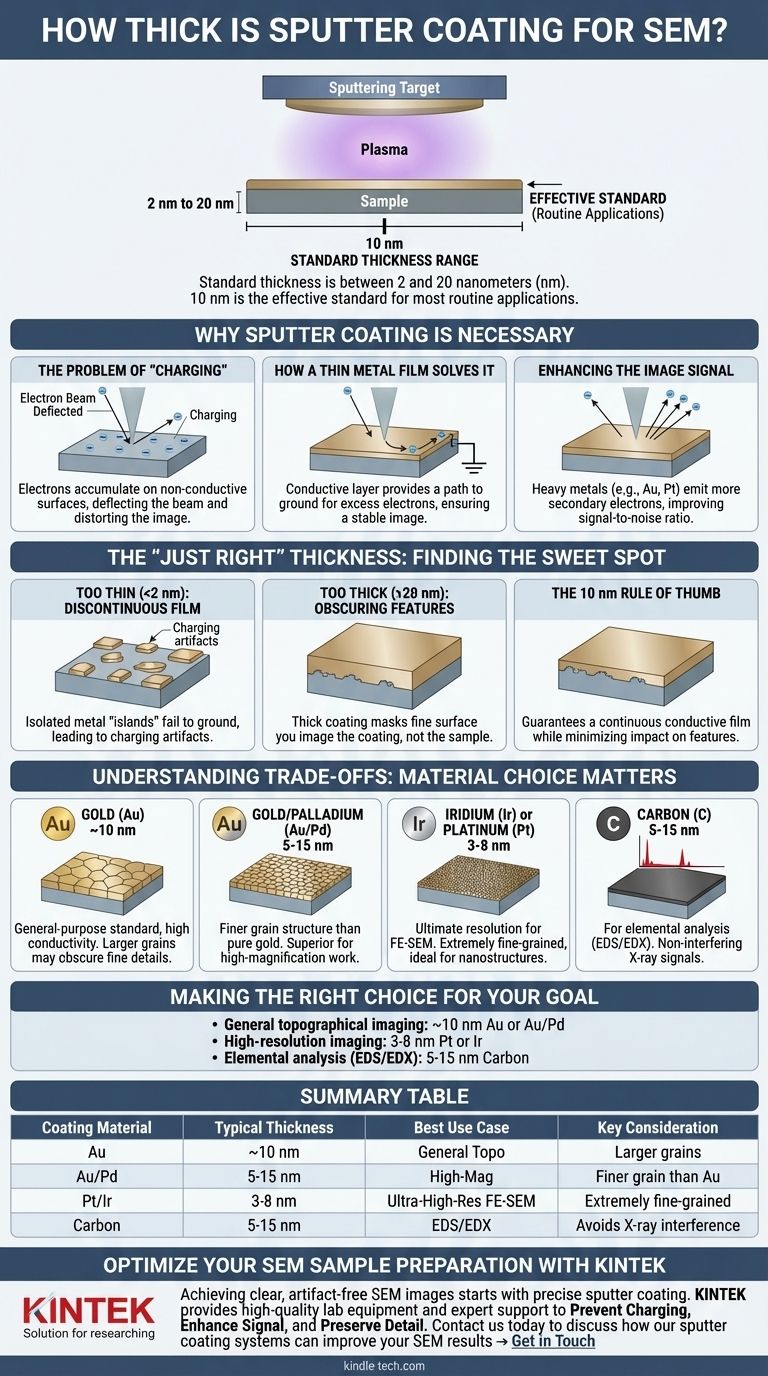

Nella microscopia elettronica a scansione (SEM), lo spessore standard per un rivestimento a sputtering è compreso tra 2 e 20 nanometri (nm). Per la maggior parte delle applicazioni di routine, un rivestimento di circa 10 nm è lo standard efficace. Questo strato elettricamente conduttivo, ultra-sottile, viene applicato su campioni non conduttivi per prevenire artefatti di imaging e migliorare drasticamente la qualità dell'immagine.

Lo spessore ottimale del rivestimento a sputtering è un atto di bilanciamento. Il tuo obiettivo è applicare materiale conduttivo sufficiente, tipicamente 2-20 nm, per prevenire la carica elettronica senza nascondere i dettagli superficiali fini che intendi visualizzare.

Perché è Necessario il Rivestimento a Sputtering

Per comprendere l'importanza dello spessore del rivestimento, dobbiamo prima capire il problema fondamentale che risolve: la carica elettrica.

Il Problema della "Carica" (Charging)

Il SEM funziona scansionando un fascio di elettroni ad alta energia attraverso un campione. Quando questo fascio colpisce un materiale non conduttivo, gli elettroni si accumulano sulla superficie perché non hanno un percorso verso la terra.

Questo accumulo di carica negativa, noto come carica, crea un campo statico localizzato che devia il fascio di elettroni in arrivo. Il risultato è un'immagine distorta, instabile con macchie luminose, striature e una perdita completa di dettagli.

Come un Sottile Film Metallico lo Risolve

Uno strato di metallo conduttivo rivestito a sputtering forma un percorso per la dissipazione di questi elettroni in eccesso. Il rivestimento è collegato elettricamente al piatto metallico del SEM, che è messo a terra.

Questo percorso conduttivo continuo neutralizza efficacemente la superficie del campione, consentendo al fascio di elettroni di scansionare senza deflessione e produrre un'immagine stabile e nitida.

Migliorare il Segnale dell'Immagine

Oltre a prevenire la carica, il rivestimento migliora l'immagine stessa. I metalli pesanti come oro e platino sono eccellenti emettitori di elettroni secondari, il segnale principale utilizzato per creare immagini topografiche in SEM.

Rivestendo un emettitore scarso con un materiale ad alto rendimento, si aumenta significativamente il segnale rilevato, ottenendo un'immagine più pulita con un rapporto segnale-rumore molto migliore.

Lo Spessore "Giusto": Trovare il Punto Ideale

L'intervallo 2-20 nm non è casuale. Rappresenta una finestra critica tra un rivestimento inefficace e uno che oscura il campione.

Troppo Sottile (<2 nm): Film Discontinuo

Se il rivestimento è troppo sottile, il metallo depositato può formare "isole" isolate piuttosto che un film continuo e uniforme.

Queste lacune nella copertura non riescono a fornire un percorso completo verso la terra. La carica può ancora verificarsi nelle regioni non rivestite, portando a persistenti artefatti dell'immagine.

Troppo Spesso (>20 nm): Nascondere le Caratteristiche

All'aumentare dello spessore del rivestimento, questo inizia a mascherare la vera topografia superficiale del campione. I dettagli fini che si desidera osservare sono sepolti sotto uno strato di metallo.

A questo punto, non si sta più visualizzando il campione; si sta visualizzando il rivestimento stesso. Ciò invalida completamente qualsiasi analisi della trama superficiale o della nano-struttura.

La Regola Pratica dei 10 nm

Un rivestimento di 10 nm è un punto di partenza comune perché è abbastanza spesso da garantire un film conduttivo continuo sulla maggior parte delle superfici pur essendo abbastanza sottile da minimizzare il suo impatto su tutte le caratteristiche tranne quelle più fini.

Comprendere i Compromessi: La Scelta del Materiale è Importante

Lo spessore ideale dipende anche dal materiale scelto, che è dettato dai tuoi obiettivi analitici.

Oro (Au): Lo Standard per Uso Generale

L'oro è popolare grazie alla sua elevata conduttività ed efficienza. Tuttavia, può formare grani cristallini relativamente grandi durante il processo di rivestimento, il che può oscurare le caratteristiche a ingrandimenti molto elevati.

Oro/Palladio (Au/Pd): Struttura a Grana Più Fine

Una lega di oro e palladio produce una struttura a grana molto più fine rispetto all'oro puro. Ciò lo rende una scelta superiore per il lavoro ad alto ingrandimento in cui i dettagli su scala nanometrica sono critici.

Iridio (Ir) o Platino (Pt): Per la Massima Risoluzione

Per l'imaging ad altissima risoluzione con un SEM a emissione di campo (FE-SEM), vengono utilizzati materiali come l'iridio. Producono un rivestimento estremamente a grana fine e uniforme, ideale per osservare le più piccole nano-strutture, giustificando il loro costo più elevato.

Carbonio (C): Per l'Analisi Elementare (EDS/EDX)

Se il tuo obiettivo è determinare la composizione elementare del tuo campione utilizzando la spettroscopia a raggi X a dispersione di energia (EDS o EDX), devi evitare i rivestimenti metallici. I segnali a raggi X provenienti da un rivestimento metallico interferiranno con i segnali provenienti dal tuo campione.

Il carbonio è la scelta preferita per l'EDS perché è un elemento a basso numero atomico. Il suo picco caratteristico dei raggi X è a bassissima energia e non è in conflitto con il rilevamento di altri elementi. Un rivestimento di carbonio è meno conduttivo del metallo ma fornisce la dissipazione di carica necessaria per l'analisi.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia di rivestimento dovrebbe essere direttamente allineata con il tuo obiettivo di imaging o analitico.

- Se il tuo obiettivo principale è l'imaging topografico generale: Inizia con un rivestimento di 10 nm di oro (Au) o oro/palladio (Au/Pd), che è la configurazione più affidabile per il lavoro di routine.

- Se il tuo obiettivo principale è l'imaging ad alta risoluzione di nano-strutture fini: Utilizza un rivestimento più sottile (3-8 nm) di un materiale a grana fine come platino (Pt) o iridio (Ir) per minimizzare l'occultamento delle caratteristiche.

- Se il tuo obiettivo principale è l'analisi elementare (EDS/EDX): Utilizza un rivestimento di carbonio invece del metallo per evitare l'interferenza dei picchi a raggi X, mantenendolo il più sottile possibile (5-15 nm) per garantire la conduttività senza assorbire i raggi X del campione.

In definitiva, la selezione dello spessore e del materiale di rivestimento corretto è una fase critica della preparazione del campione che determina direttamente la qualità e l'accuratezza dei tuoi risultati SEM.

Tabella Riassuntiva:

| Materiale di Rivestimento | Spessore Tipico | Caso d'Uso Migliore | Considerazione Chiave |

|---|---|---|---|

| Oro (Au) | ~10 nm | Imaging topografico generale | Può avere grani più grandi, può nascondere dettagli fini |

| Oro/Palladio (Au/Pd) | 5-15 nm | Imaging ad alto ingrandimento | Struttura a grana più fine rispetto all'oro puro |

| Platino (Pt) / Iridio (Ir) | 3-8 nm | FE-SEM ad altissima risoluzione | A grana estremamente fine, ideale per nano-strutture |

| Carbonio (C) | 5-15 nm | Analisi elementare (EDS/EDX) | Evita interferenze a raggi X, meno conduttivo |

Ottimizza la Preparazione del Tuo Campione SEM con KINTEK

Ottenere immagini SEM nitide e prive di artefatti inizia con un rivestimento a sputtering preciso. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo di alta qualità, fornendo sistemi di sputtering affidabili e supporto esperto per aiutarti a:

- Prevenire la Carica: Applicare lo strato conduttivo perfetto (2-20 nm) per eliminare la distorsione dell'immagine.

- Migliorare il Segnale: Scegliere il materiale di rivestimento giusto (Au, Pt, C, ecc.) per una superiore emissione di elettroni secondari.

- Preservare i Dettagli: Bilanciare spessore e materiale per evitare di nascondere le caratteristiche fini del campione.

Sia che tu stia conducendo un imaging di routine o un'analisi avanzata di nano-strutture, KINTEK ha le soluzioni per soddisfare le esigenze del tuo laboratorio. Contattaci oggi per discutere come i nostri sistemi di sputtering a rivestimento possono migliorare i tuoi risultati SEM → Contattaci

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza