Nello sputtering, il plasma si forma applicando un campo elettrico ad alta tensione all'interno di una camera a vuoto riempita con un gas inerte a bassa pressione, tipicamente Argon. Questo campo accelera gli elettroni liberi, che poi collidono e ionizzano gli atomi di gas. Questo processo crea una miscela autosufficiente di ioni caricati positivamente, elettroni e atomi di gas neutri, che riconosciamo come plasma.

La generazione del plasma non è l'obiettivo finale dello sputtering, ma piuttosto il passaggio intermedio essenziale. Il suo unico scopo è creare un flusso controllato di ioni ad alta energia che agiscono come proiettili microscopici, bombardando un materiale bersaglio per rilasciare i suoi atomi per la deposizione di film sottili.

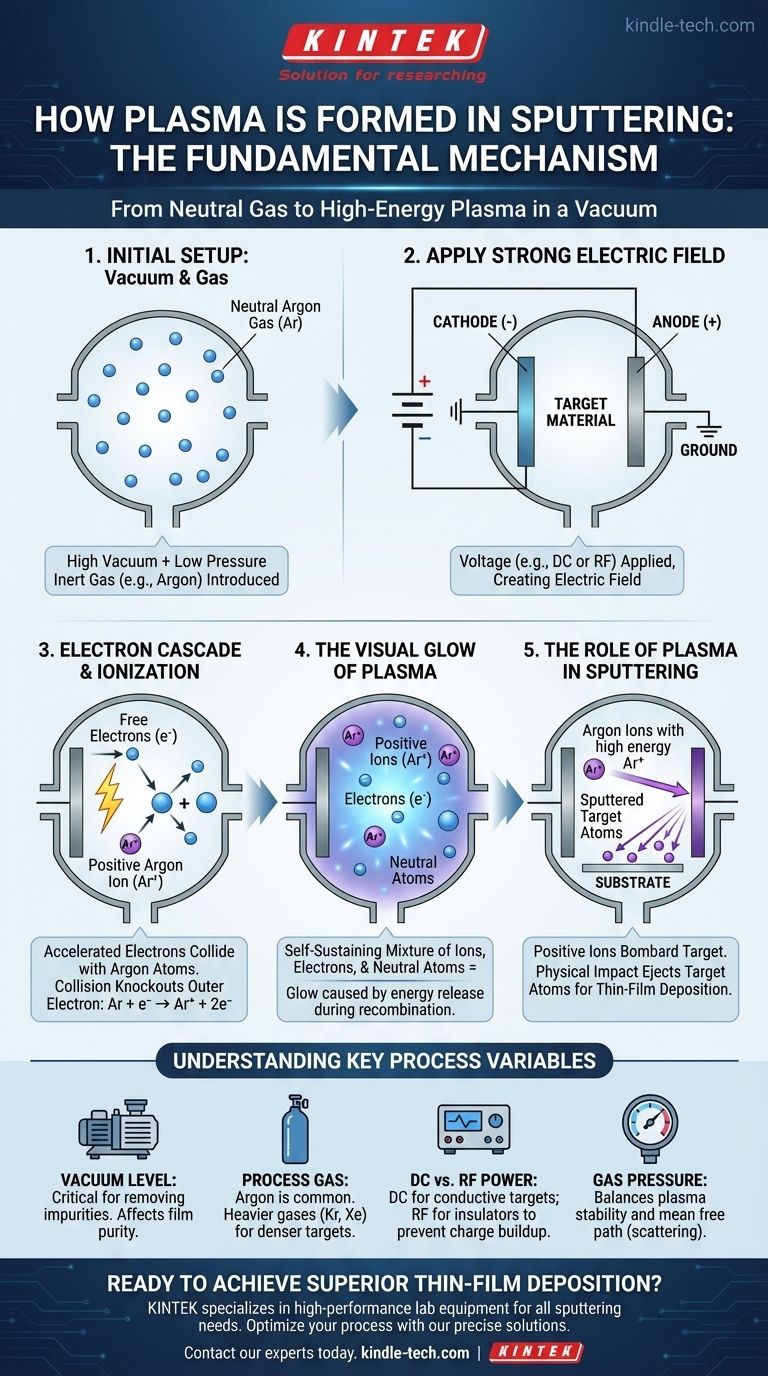

Il meccanismo fondamentale: dal gas al plasma

Per comprendere veramente lo sputtering, devi prima capire la sequenza precisa di eventi che trasforma un gas neutro in un plasma funzionante. Questo avviene in un ambiente attentamente controllato.

L'allestimento iniziale: un vuoto e un gas

Il processo inizia in una camera ad alto vuoto. Questo vuoto è fondamentale per rimuovere le impurità e garantire che gli atomi sputterati possano viaggiare verso il substrato senza collidere con molecole d'aria indesiderate.

Successivamente, viene introdotto nella camera a pressione molto bassa un gas di processo inerte, più comunemente Argon (Ar).

Applicazione di un forte campo elettrico

Viene applicata una differenza di tensione significativa, spesso centinaia di volt, tra due elettrodi. Il catodo è caricato negativamente e contiene il "bersaglio", ovvero il materiale che si desidera depositare.

L'anodo è tipicamente la parete della camera stessa, che è collegata alla terra elettrica. Questo crea un potente campo elettrico attraverso tutto il gas.

La cascata di elettroni

Ci sono sempre alcuni elettroni liberi naturalmente presenti nel gas. Il forte campo elettrico accelera immediatamente questi elettroni caricati negativamente lontano dal catodo ad alta velocità.

Ionizzazione tramite collisione

Mentre questi elettroni ad alta energia viaggiano, collidono con gli atomi neutri di Argon. Se un elettrone ha energia sufficiente, espellerà un elettrone dal guscio esterno dell'atomo di Argon.

Questa collisione lascia dietro di sé uno ione Argon (Ar+) caricato positivamente e un nuovo elettrone libero. Questo nuovo elettrone viene anch'esso accelerato dal campo, portando a ulteriori collisioni e creando una cascata autosufficiente.

Il bagliore visivo del plasma

Questa miscela di ioni positivi, elettroni e atomi neutri è il plasma. Il bagliore caratteristico che si vede è causato dalla ricombinazione degli elettroni con gli ioni e dalla loro caduta a uno stato energetico inferiore, rilasciando l'energia in eccesso come un fotone di luce.

Il ruolo del plasma nel processo di sputtering

Una volta che il plasma è acceso, diventa il motore che guida l'intero processo di deposizione. I suoi componenti sono manipolati con precisione dal campo elettrico per eseguire il lavoro richiesto.

Direzione del bombardamento ionico

Mentre gli elettroni vengono respinti dal catodo negativo, gli ioni Argon positivi appena formati sono fortemente attratti verso di esso. Accelerano direttamente verso il materiale bersaglio.

L'evento di sputtering

Questi ioni di Argon colpiscono la superficie del bersaglio con energia immensa. Questo impatto è un trasferimento di momento puramente fisico, che rimuove, o "sputtera," gli atomi del materiale bersaglio.

Questi atomi bersaglio espulsi sono neutri. Viaggiano in linea retta attraverso il vuoto fino a quando non atterrano sul substrato, accumulando gradualmente un film sottile.

Comprensione delle variabili chiave del processo

La qualità e la velocità della tua deposizione non sono casuali. Sono il risultato diretto di come controlli il plasma e il suo ambiente. Non comprendere questi aspetti può portare a risultati scadenti.

L'importanza del livello di vuoto

Il livello di vuoto iniziale è fondamentale. Se è troppo scarso (troppo gas residuo), il materiale sputterato colliderà con le impurità, contaminando il film.

La pressione di processo (la quantità di Argon) è un equilibrio delicato. Troppo gas riduce il "cammino libero medio", facendo sì che gli atomi sputterati collidano e si disperdano prima di raggiungere il substrato. Troppo poco gas, e non è possibile mantenere un plasma stabile.

La scelta del gas di sputtering

L'Argon è la scelta più comune perché è inerte e ha una massa adeguata per sputterare efficientemente la maggior parte dei materiali. Per materiali bersaglio più densi, si possono usare gas inerti più pesanti come Krypton (Kr) o Xeno (Xe) per aumentare la velocità di sputtering grazie al loro maggiore momento.

Sputtering DC rispetto a RF

Affinché il plasma si mantenga, il bersaglio deve essere elettricamente conduttivo. Ciò consente di neutralizzare la carica positiva degli ioni in arrivo. Questo è chiamato sputtering DC (corrente continua).

Se il tuo bersaglio è un isolante (come un ossido o un nitruro), la carica positiva si accumulerà sulla sua superficie, respingendo gli ioni di Argon e interrompendo il processo. Per superare questo problema, utilizziamo lo sputtering RF (radiofrequenza), che inverte rapidamente il campo elettrico, utilizzando gli elettroni nel plasma per neutralizzare l'accumulo di carica ad ogni ciclo.

Fare la scelta giusta per il tuo obiettivo

Comprendere la formazione del plasma ti permette di controllare il processo di sputtering per raggiungere il tuo specifico obiettivo di deposizione.

- Se il tuo obiettivo principale è depositare un film metallico standard: lo sputtering DC con Argon è il metodo più efficiente, economico e ampiamente utilizzato.

- Se il tuo obiettivo principale è depositare un materiale isolante (es. SiO₂, Al₂O₃): lo sputtering RF è indispensabile per prevenire l'accumulo di carica sul bersaglio e mantenere il plasma.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione: puoi aumentare la densità del plasma aumentando la potenza, oppure, per alcuni materiali, passare a un gas di sputtering più pesante come il Krypton.

Padroneggiare i fondamenti della generazione del plasma è il primo e più critico passo per controllare i risultati della tua deposizione di film sottili.

Tabella riassuntiva:

| Fattore chiave | Ruolo nella formazione del plasma | Impatto sul processo di sputtering |

|---|---|---|

| Livello di vuoto | Rimuove le impurità per un'accensione stabile del plasma. | Previene la contaminazione del film; assicura una deposizione pulita. |

| Gas di processo (es. Argon) | Fornisce atomi da ionizzare, formando il plasma. | Influenza la velocità di sputtering; gas più pesanti (Kr, Xe) aumentano il trasferimento di momento. |

| Campo elettrico (DC/RF) | Accelera gli elettroni per ionizzare gli atomi di gas, mantenendo il plasma. | DC per bersagli conduttivi; RF per bersagli isolanti per prevenire l'accumulo di carica. |

| Pressione del gas | Bilancia la stabilità del plasma e il cammino libero medio degli atomi. | Troppo alta: dispersione degli atomi sputterati; troppo bassa: plasma instabile. |

Pronto a ottenere una deposizione di film sottili superiore?

Comprendere la formazione del plasma è la base per un processo di sputtering di successo. La giusta attrezzatura è fondamentale per un controllo preciso dei livelli di vuoto, del flusso di gas e dell'alimentazione per garantire risultati coerenti e di alta qualità.

KINTEK è specializzata in apparecchiature e materiali di consumo ad alte prestazioni per tutte le tue esigenze di sputtering. Sia che tu stia lavorando con lo sputtering DC per metalli o che tu abbia bisogno di uno sputtering RF avanzato per materiali isolanti, le nostre soluzioni sono progettate per migliorare l'efficienza e l'affidabilità del tuo laboratorio.

Lascia che ti aiutiamo a ottimizzare il tuo processo. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e scoprire come KINTEK può supportare i tuoi obiettivi di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni