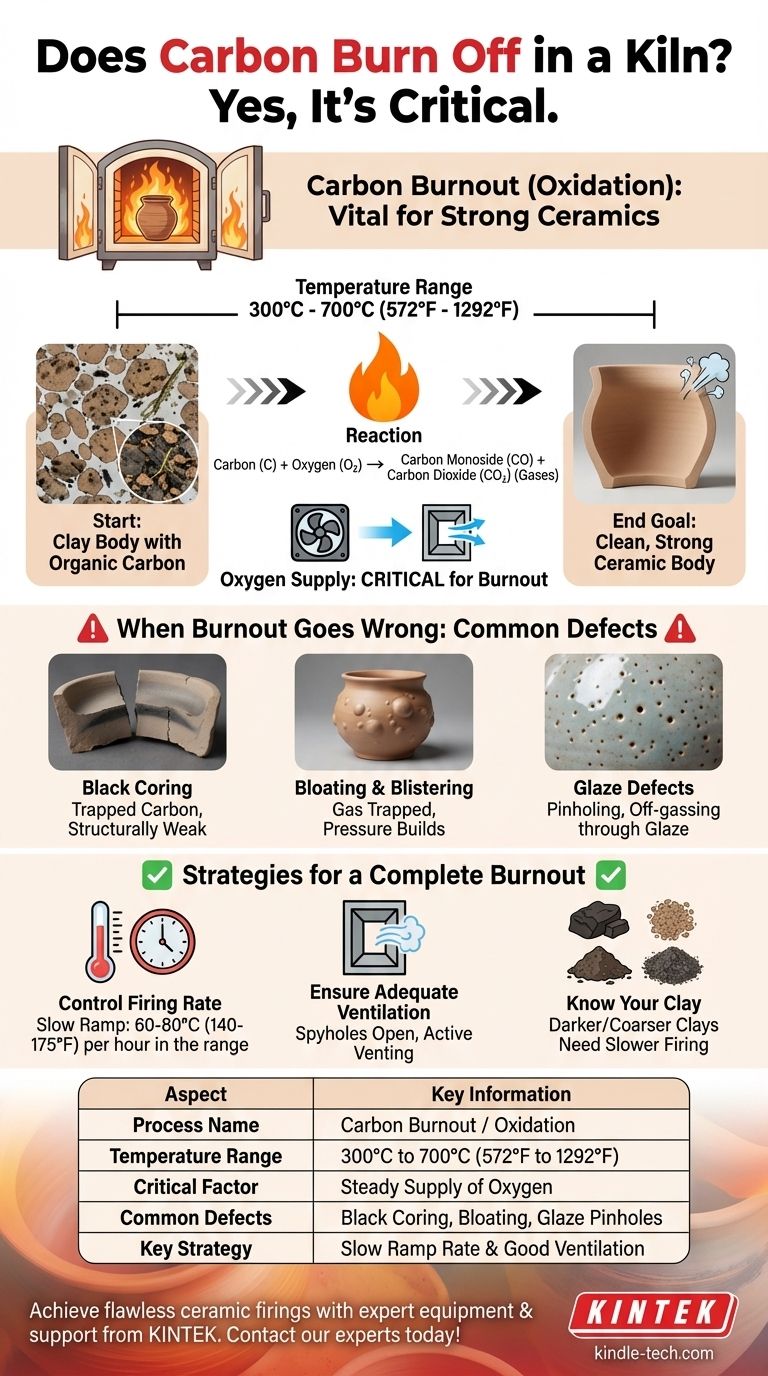

Sì, il carbonio brucia assolutamente in un forno. Questo processo, noto come combustione o ossidazione del carbonio, è una fase critica e spesso delicata nel ciclo di cottura. È essenziale per ottenere un corpo ceramico forte e durevole, ma se gestito in modo errato, può essere la causa di gravi difetti di cottura.

La combustione del carbonio e dei materiali organici dall'argilla è una reazione chimica necessaria. La sfida principale è assicurarsi che questa combustione sia completa prima che la superficie dell'argilla si sigilli, poiché il carbonio intrappolato può portare a difetti come gonfiore, anima nera e debolezza nel pezzo finale.

La chimica della combustione del carbonio

Quale "carbonio" stiamo bruciando?

Quando si parla di carbonio nell'argilla, ci si riferisce a più del semplice carbonio elementare. Include una gamma di composti organici, lignine e altri materiali carbonacei naturalmente presenti nelle argille grezze e in alcuni additivi.

Questi materiali sono i resti di antiche vite vegetali e animali. Le argille più scure, come molti corpi di gres e terraglia, contengono tipicamente una percentuale più elevata di questi composti.

La reazione di ossidazione

La combustione del carbonio è un processo di ossidazione. Tra circa 300°C e 700°C (572°F e 1292°F), il carbonio nel corpo dell'argilla reagisce con l'ossigeno disponibile all'interno del forno.

Questa reazione converte il carbonio solido in gas monossido di carbonio (CO) e anidride carbonica (CO2). Questi gas devono essere in grado di fuoriuscire dal corpo dell'argilla ed essere ventilati fuori dal forno.

Il ruolo critico dell'ossigeno

La reazione chimica non può avvenire senza un apporto costante di ossigeno. Un forno sigillato troppo ermeticamente o privo di adeguata ventilazione priverà il processo di ossigeno.

Senza ossigeno sufficiente, il carbonio rimarrà bloccato nell'argilla, preparando il terreno per problemi comportamentali a temperature più elevate.

Quando la combustione va storta: difetti comuni

Se la fase di combustione viene affrettata o privata di ossigeno, il carbonio non ha il tempo di convertirsi completamente in gas e di fuoriuscire. Ciò porta a diversi fallimenti di cottura comuni e distruttivi.

Anima nera

Questo è il segno più diretto di combustione incompleta. Se rompi un pezzo finito e vedi una linea nera o grigia al centro della parete di argilla, stai vedendo carbonio intrappolato.

Ciò si verifica quando la temperatura del forno aumenta troppo rapidamente, causando la vetrificazione della superficie dell'argilla (diventando vetrosa e non porosa) prima che il carbonio interno sia bruciato. La superficie sigillata impedisce all'ossigeno di entrare e a CO/CO2 di uscire. Un pezzo con anima nera è strutturalmente debole.

Gonfiore e vesciche

Il gonfiore è lo stadio avanzato dell'anima nera. Man mano che la temperatura continua a salire oltre la fase di combustione, il carbonio intrappolato cercherà ancora di ossidarsi, creando gas CO/CO2.

Poiché la superficie dell'argilla è già sigillata, questo gas rimane intrappolato. La pressione si accumula e gonfia la parete di argilla, creando brutti e rovinosi gonfiori o vesciche.

Difetti dello smalto

La combustione incompleta può anche rovinare i tuoi smalti. Se il corpo dell'argilla sta ancora rilasciando gas mentre lo smalto è fuso, questi gas formeranno bolle attraverso lo smalto.

Questo degassamento è una causa primaria di fori e piccole vesciche nella superficie finale dello smalto, compromettendone la funzione protettiva ed estetica.

Strategie per una combustione completa

La chiave per prevenire questi difetti è dare al carbonio tre cose: tempo, temperatura e ossigeno.

Controlla la tua velocità di cottura

La strategia più efficace è cuocere lentamente attraverso la finestra di combustione del carbonio (all'incirca da 300°C a 700°C). Una velocità di rampa lenta di 60-80°C (140-175°F) all'ora in questo intervallo è un punto di partenza sicuro.

Questo ritmo lento dà all'ossigeno il tempo di penetrare nel corpo dell'argilla e dà ai gas risultanti il tempo di fuoriuscire prima che la superficie si sigilli.

Garantire un'adeguata ventilazione

Il tuo forno ha bisogno di respirare. Tieni aperti gli spioncini e assicurati che la ventola del tuo forno sia in funzione durante questa fase. Questo realizza due cose: aspira aria fresca e ricca di ossigeno nel forno e rimuove attivamente il CO/CO2 che viene prodotto.

Un'atmosfera del forno ben ventilata migliora notevolmente l'efficienza del processo di combustione.

Conosci il tuo corpo di argilla

Sii consapevole che le argille più scure, le argille più grossolane o le argille con alto contenuto organico sono più impegnative. Contengono più materiale che deve bruciare e potrebbero richiedere una velocità di cottura ancora più lenta e una ventilazione più aggressiva.

Fare la scelta giusta per la tua cottura

- Se il tuo obiettivo principale è risolvere l'anima nera o il gonfiore: Devi rallentare la rampa di cottura tra 300°C e 700°C e aumentare la ventilazione del forno.

- Se il tuo obiettivo principale è eliminare i fori nel tuo smalto: Assicurati che la combustione sia completa estendendo la fase a bassa temperatura della tua cottura prima di avvicinarti alle temperature di fusione dello smalto.

- Se il tuo obiettivo principale è garantire risultati coerenti con una nuova argilla: Programma sempre una rampa cauta e lenta con molta ventilazione attraverso la finestra di combustione per le tue cotture di prova.

Padroneggiare la fase di combustione del carbonio è fondamentale per prendere il controllo dei risultati della tua cottura.

Tabella riassuntiva:

| Aspetto | Informazioni chiave |

|---|---|

| Nome del processo | Combustione del carbonio / Ossidazione |

| Intervallo di temperatura | Da 300°C a 700°C (da 572°F a 1292°F) |

| Fattore critico | Apporto costante di ossigeno |

| Difetti comuni | Anima nera, gonfiore, fori nello smalto |

| Strategia chiave | Velocità di rampa lenta (60-80°C/ora) e buona ventilazione |

Ottieni cotture ceramiche impeccabili con attrezzature e supporto esperti da KINTEK!

Padroneggiare la delicata fase di combustione del carbonio è cruciale per risultati forti e privi di difetti. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo affidabili, dai forni a controllo preciso ai sistemi di ventilazione efficaci, di cui il tuo laboratorio ha bisogno per garantire un successo costante.

Lasciaci aiutarti a ottimizzare il tuo processo di cottura. Contatta i nostri esperti oggi per discutere le tue specifiche esigenze di laboratorio e scoprire le soluzioni giuste per te.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura