Sì, ma solo acciai specifici vengono scelti per questo processo. Sebbene tutti gli acciai contengano carbonio, la tecnica di produzione nota come cementazione viene applicata esclusivamente agli acciai a basso tenore di carbonio. Lo scopo non è semplicemente aggiungere carbonio, ma creare un componente con due insiemi distinti di proprietà: una superficie estremamente dura e resistente all'usura e un nucleo morbido, tenace e duttile.

La cementazione è un processo di tempra superficiale che diffonde il carbonio sulla superficie di un acciaio a basso tenore di carbonio. Ciò consente alla superficie di diventare dura dopo la tempra, mentre il nucleo rimane tenace, creando un componente resistente sia all'usura superficiale che alla frattura catastrofica.

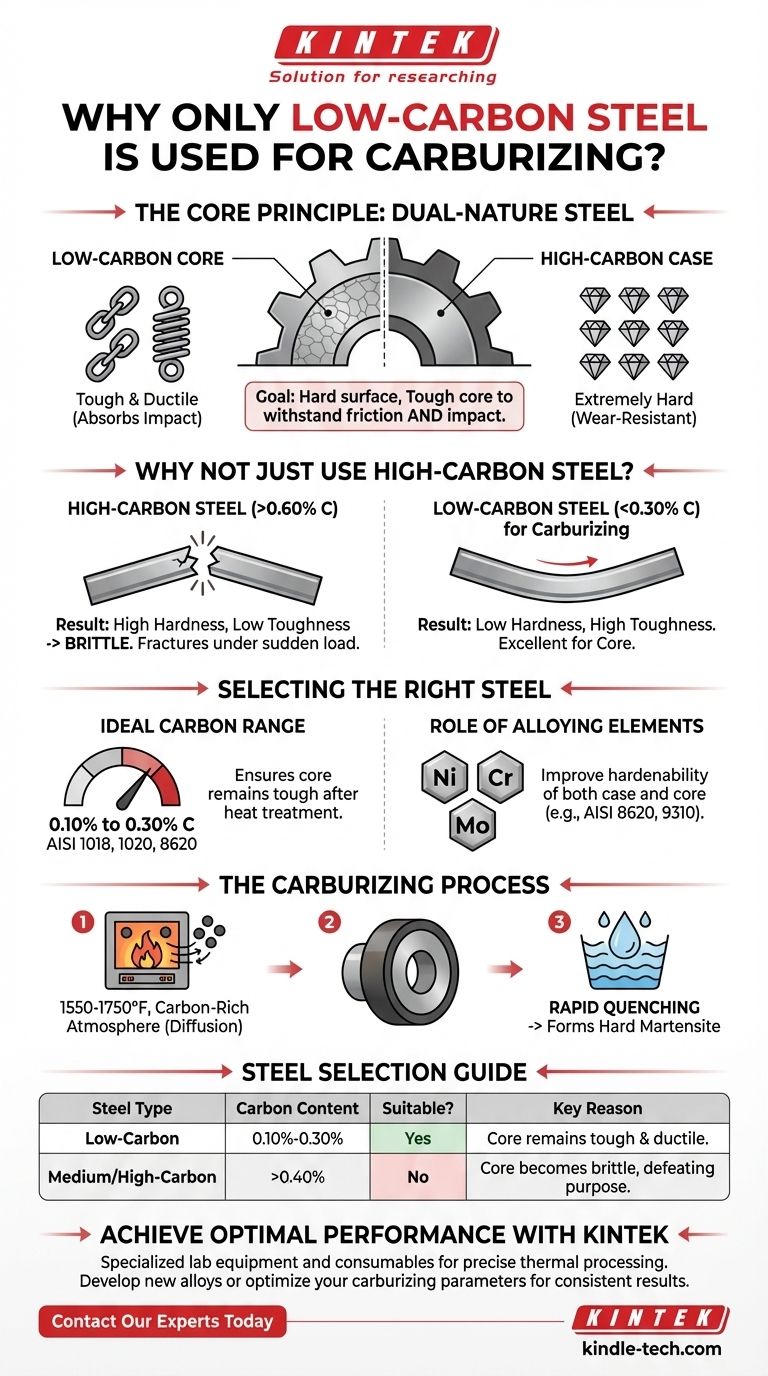

Il principio fondamentale: creare un acciaio a doppia natura

La cementazione risolve un dilemma fondamentale di ingegneria. Molte applicazioni, come ingranaggi o cuscinetti, richiedono un materiale in grado di resistere all'attrito superficiale e all'usura, resistendo al contempo a urti e shock senza frantumarsi.

Perché non usare semplicemente acciaio ad alto tenore di carbonio?

Un semplice acciaio ad alto tenore di carbonio (contenente >0,60% di carbonio) può essere reso molto duro tramite tempra. Tuttavia, questa durezza comporta un compromesso significativo: la fragilità. Un pezzo interamente realizzato in acciaio ad alto tenore di carbonio sarebbe resistente ma potrebbe facilmente fratturarsi sotto carico improvviso o impatto.

L'obiettivo della "tempra superficiale"

L'obiettivo della cementazione è creare un "rivestimento" (case) — uno strato esterno sottile e temprato — sul componente in acciaio. Questo fornisce la durezza superficiale necessaria per la resistenza all'usura.

Sotto questo rivestimento si trova il nucleo originale a basso tenore di carbonio, che non si indurisce in modo significativo durante la tempra. Questo nucleo rimane relativamente morbido, duttile e tenace, conferendogli la capacità di assorbire energia d'impatto senza rompersi.

In che modo il contenuto di carbonio determina le proprietà

La durezza finale di un acciaio temprato è quasi interamente una funzione del suo contenuto di carbonio.

- Basso tenore di carbonio (<0,30% C): Risulta in bassa durezza ma alta tenacità.

- Alto tenore di carbonio (>0,60% C): Risulta in alta durezza ma bassa tenacità (fragilità). La cementazione crea un materiale composito formando uno strato ad alto tenore di carbonio su una base a basso tenore di carbonio.

Selezione dell'acciaio giusto per la cementazione

Il successo del processo dipende dall'inizio con il materiale corretto. L'acciaio deve avere un contenuto di carbonio sufficientemente basso per garantire che il nucleo rimanga tenace dopo il trattamento termico finale.

L'intervallo di carbonio ideale

Gli acciai selezionati per la cementazione hanno tipicamente un contenuto di carbonio compreso tra 0,10% e 0,30%. I gradi comuni includono AISI 1018, 1020 e 8620.

Il ruolo degli elementi di lega

Sebbene gli acciai al carbonio semplici possano essere cementati, gli acciai legati come AISI 8620 o 9310 sono spesso preferiti per applicazioni più impegnative.

Leghe come nichel, cromo e molibdeno non partecipano direttamente alla cementazione, ma migliorano significativamente la temprabilità sia del rivestimento che del nucleo. Ciò consente una maggiore resistenza e la capacità di temprere efficacemente sezioni trasversali più grandi.

Il processo in sintesi

Il pezzo di acciaio viene riscaldato a una temperatura elevata (tipicamente 850-950 °C o 1550-1750 °F) all'interno di un forno sigillato con un'atmosfera ricca di carbonio. Gli atomi di carbonio dall'atmosfera diffondono nella superficie dell'acciaio, con la profondità di penetrazione controllata da tempo e temperatura. Dopo la cementazione, il pezzo viene temprato (raffreddato rapidamente) per trasformare il rivestimento ad alto tenore di carbonio in una struttura molto dura chiamata martensite.

Comprendere i compromessi e i limiti

La cementazione è uno strumento potente ma specifico. Applicarla al materiale sbagliato ne annulla lo scopo e può portare al cedimento del componente.

Perché non è possibile cementare acciai a medio o alto tenore di carbonio

Tentare di cementare un acciaio che contiene già una quantità significativa di carbonio (ad esempio, 0,40% C o superiore) è controproducente.

Dopo la tempra, il nucleo di un tale acciaio diventerebbe duro e fragile da solo. Ciò annulla completamente il vantaggio principale della cementazione, ovvero mantenere un nucleo tenace. Il risultato è un pezzo fragile su tutto il suo spessore.

Complessità e costo del processo

La cementazione è un processo a più fasi: cementazione, tempra e spesso rinvenimento. Questo è più dispendioso in termini di tempo e più costoso di un semplice trattamento di tempra integrale utilizzato per gli acciai a medio tenore di carbonio.

Potenziale di distorsione

Le alte temperature coinvolte, seguite da una rapida tempra, introducono uno stress termico significativo. Ciò può causare l'incurvamento o la distorsione del pezzo, richiedendo spesso una rettifica o una lavorazione finale per ottenere l'accuratezza dimensionale finale.

Fare la scelta giusta per il tuo obiettivo

La selezione della strategia di indurimento corretta dipende interamente dai requisiti meccanici del componente finale.

- Se la tua attenzione principale è l'estrema resistenza all'usura superficiale combinata con un'eccellente tenacità del nucleo (ingranaggi, alberi, cuscinetti): La cementazione di un acciaio legato a basso tenore di carbonio è la soluzione principale.

- Se la tua attenzione principale è una buona durezza e resistenza in tutta la parte (utensili, bulloni, piastre strutturali): Un acciaio a medio tenore di carbonio (come 1045 o 4140) temprato integralmente è una scelta più diretta ed economica.

- Se la tua attenzione principale è la formabilità e la saldabilità senza requisiti di durezza specifici (fabbricazione generale): È sufficiente un acciaio a basso tenore di carbonio standard utilizzato nello stato in cui viene fornito.

Comprendendo la relazione tra carbonio e durezza, puoi selezionare con sicurezza l'acciaio e il processo termico precisi per soddisfare il tuo obiettivo ingegneristico.

Tabella riassuntiva:

| Tipo di acciaio | Contenuto di carbonio | Adatto alla cementazione? | Motivo principale |

|---|---|---|---|

| Acciaio a basso tenore di carbonio | 0,10% - 0,30% | Sì | Il nucleo rimane tenace e duttile dopo l'indurimento. |

| Acciaio a medio/alto tenore di carbonio | >0,40% | No | Il nucleo diventa fragile, vanificando lo scopo della tempra superficiale. |

Ottieni prestazioni ottimali per i tuoi componenti critici

Scegliere l'acciaio e il processo di trattamento termico corretti è essenziale per creare parti durevoli e ad alte prestazioni. Il processo di cementazione richiede un controllo preciso e i materiali di partenza corretti per garantire una superficie dura e resistente all'usura e un nucleo tenace che assorbe gli urti.

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per processi termici precisi. Sia che tu stia sviluppando nuove leghe o ottimizzando i tuoi parametri di cementazione, le nostre soluzioni ti aiutano a ottenere risultati coerenti e affidabili.

Miglioriamo insieme il tuo processo produttivo. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di laboratorio e di produzione!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Il trasferimento di calore avviene nel vuoto? Sì, tramite irraggiamento, il metodo del Sole

- Quali gas vengono utilizzati nella sinterizzazione? Scegliere l'atmosfera giusta per il tuo materiale

- Qual è lo scopo della tempra dell'alluminio? Bloccare la resistenza per l'invecchiamento artificiale

- Quali sono le applicazioni della fusione di alluminio? Sblocca la versatilità in tutti i settori

- Quali sono le due fasi principali importanti del trattamento termico? Padroneggiare il riscaldamento, la permanenza e il raffreddamento

- Qual è l'importanza dei forni sottovuoto nell'essiccazione degli elettrodi? Migliora le prestazioni dei supercondensatori con un controllo termico preciso

- Come viene chiamato anche il processo di sinterizzazione? Scopri la 'Frittatura' e il suo ruolo nella produzione avanzata

- Qual è il materiale migliore per un reattore di pirolisi? Scegli tra acciaio per caldaie e acciaio inossidabile