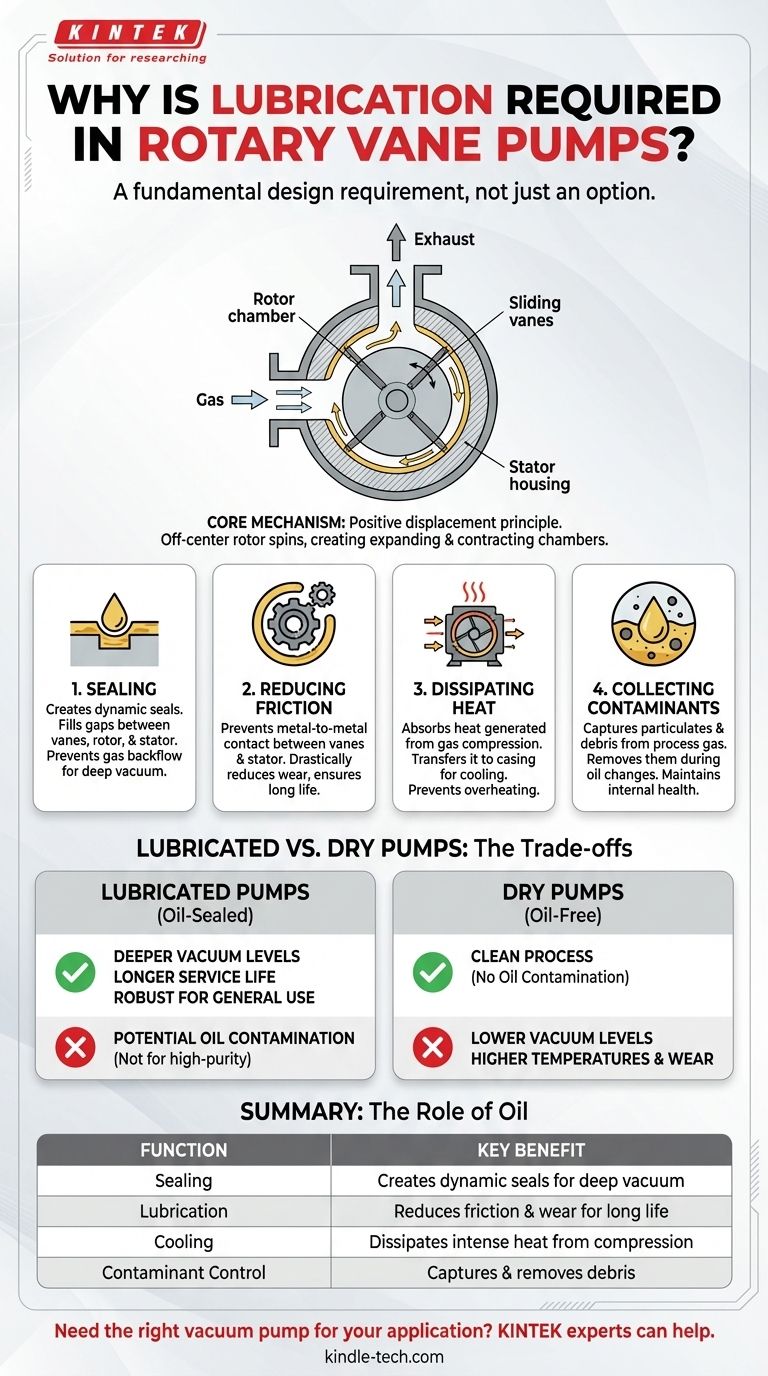

In una pompa a palette rotative, la lubrificazione non è semplicemente un'opzione, ma un requisito fondamentale di progettazione che consente alla pompa di funzionare. L'olio svolge tre scopi critici e simultanei: crea le guarnizioni necessarie per la compressione, rimuove l'intenso calore generato durante il funzionamento e previene l'usura catastrofica tra le parti in movimento.

In sostanza, l'olio in una pompa a palette rotative lubrificata non è solo un lubrificante. È un fluido multifunzionale che partecipa attivamente al processo di vuoto sigillando, raffreddando e proteggendo il meccanismo centrale.

Il meccanismo centrale di una pompa a palette rotative

Per capire perché la lubrificazione è così critica, dobbiamo prima visualizzare il funzionamento della pompa. Essa opera secondo un principio di spostamento positivo.

I componenti chiave

Una pompa a palette rotative è costituita da un alloggiamento cilindrico, noto come statore. All'interno di questo alloggiamento è montato un rotore circolare decentrato. Questo rotore presenta delle cave che alloggiano diverse piastre piatte chiamate palette.

Creazione delle camere di pompaggio

Mentre il rotore gira, la forza centrifuga spinge le palette verso l'esterno, mantenendo le loro punte a contatto costante con la parete interna dello statore. Poiché il rotore è decentrato, questo crea camere che si espandono e si contraggono tra le palette, il rotore e la parete dello statore.

Il gas entra nell'ingresso della pompa, riempie una camera in espansione e viene quindi sigillato. Man mano che il rotore continua a girare, il volume di quella camera si riduce, comprimendo il gas fino a quando non viene espulso attraverso l'uscita di scarico.

Le quattro funzioni critiche della lubrificazione

L'olio viene iniettato continuamente nella pompa e forma un sottile film su tutte le superfici interne. Questo film d'olio è essenziale per l'intero processo.

1. Sigillatura delle camere di compressione

La funzione principale dell'olio è creare una tenuta dinamica. Riempie gli spazi microscopici tra le punte delle palette e la parete dello statore, tra il rotore e le piastre terminali e tra le palette e le loro cave. Senza questa tenuta idraulica, il gas fuoriuscirebbe dal lato ad alta pressione verso il lato a bassa pressione, impedendo alla pompa di raggiungere un vuoto spinto.

2. Riduzione dell'usura per attrito

Le palette sono in costante contatto strisciante ad alta velocità con la parete dello statore. Il film d'olio impedisce il contatto diretto metallo su metallo, riducendo drasticamente l'attrito e l'usura. Questa lubrificazione è il fattore più importante per garantire una lunga vita operativa alla pompa.

3. Dissipazione del calore di compressione

La compressione di un gas genera una notevole quantità di calore. Questo calore si concentra dove avviene la compressione. L'olio circolante assorbe questa energia termica e la trasporta verso il corpo della pompa, dove può essere dissipata nell'ambiente circostante. Questa funzione di raffreddamento impedisce alla pompa di surriscaldarsi, il che potrebbe portare al grippaggio dei componenti e alla degradazione dell'olio.

4. Raccolta dei contaminanti

Infine, l'olio circolante agisce come agente pulente. Cattura piccole particelle, detriti e vapori condensati dal gas di processo, trasportandoli lontano dalle tolleranze critiche. Questi contaminanti vengono quindi rimossi dal sistema durante i cambi d'olio di routine, mantenendo la salute interna della pompa.

Comprendere i compromessi: pompe lubrificate vs. pompe a secco

La necessità di olio in queste pompe introduce anche un compromesso fondamentale: il potenziale di vapore oleoso di contaminare il sistema a vuoto. Ciò ha portato allo sviluppo di pompe a palette rotative "a secco" o "senza olio".

I punti di forza delle pompe lubrificate

Le pompe lubrificate possono raggiungere livelli di vuoto più profondi e generalmente hanno una maggiore durata di servizio proprio perché l'olio svolge le funzioni di tenuta, raffreddamento e protezione dall'usura in modo così efficace. Sono cavalli di battaglia robusti per l'uso industriale generale.

Lo svantaggio: contaminazione da olio

Il limite principale è che una piccola quantità di vapore oleoso si mescolerà inevitabilmente con il gas pompato e uscirà attraverso lo scarico. Ciò rende le pompe lubrificate standard inadatte per applicazioni di elevata purezza, come nella produzione di semiconduttori o nella spettrometria di massa, dove anche tracce di olio possono rovinare un processo.

L'alternativa della pompa a secco

Le pompe a palette rotative a secco utilizzano materiali autolubrificanti, come i compositi di grafite, per le palette. Eliminano la contaminazione da olio, ma operano a temperature più elevate, subiscono maggiore usura e in genere non possono raggiungere gli stessi livelli di vuoto spinto delle loro controparti sigillate ad olio.

Fare la scelta giusta per la vostra applicazione

La scelta tra una pompa lubrificata e una pompa a secco dipende interamente dai requisiti del vostro processo.

- Se la vostra priorità principale è il vuoto spinto e una lunga durata di servizio: una pompa a palette rotativa sigillata ad olio è la scelta superiore e standard per la maggior parte delle applicazioni industriali, di imballaggio e di trasformazione alimentare.

- Se la vostra priorità principale è un processo assolutamente pulito e privo di olio: dovete utilizzare una pompa a secco e accettare i compromessi associati in termini di prestazioni e longevità.

Capire che l'olio è una componente integrante del meccanismo della pompa, non solo un additivo, è la chiave per selezionare e mantenere l'attrezzatura giusta per il vostro obiettivo.

Tabella riassuntiva:

| Funzione della lubrificazione | Vantaggio chiave |

|---|---|

| Sigillatura | Crea tenute dinamiche per un vuoto spinto riempiendo gli spazi microscopici |

| Lubrificazione | Riduce l'attrito e l'usura tra palette e statore per una lunga durata |

| Raffreddamento | Dissipa l'intenso calore generato durante la compressione del gas |

| Controllo dei contaminanti | Cattura e rimuove particelle e vapori condensati |

Avete bisogno della pompa a vuoto giusta per la vostra applicazione? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, servendo le esigenze di laboratorio. I nostri esperti possono aiutarvi a scegliere tra pompe a palette rotative lubrificate e a secco in base alle vostre esigenze specifiche di livello di vuoto, pulizia e durata di servizio. Contattateci oggi stesso per garantire prestazioni e longevità ottimali per i vostri processi di laboratorio!

Guida Visiva

Prodotti correlati

- Pompa per vuoto rotativa a palette da laboratorio per uso in laboratorio

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Cosa si intende per sinterizzazione in termini meccanici? Fondere le polveri in componenti resistenti e densi

- Quale frequenza è comunemente usata per la deposizione RF sputtering? Lo standard globale spiegato

- Qual è la funzione della dispersione ultrasonica nei nanocompositi Al-Sn? Ottimizzare la distribuzione del grafene

- Come funziona la biomassa come fonte di energia rinnovabile? Spiegazione di una fonte di energia a emissioni di carbonio neutre

- A cosa serve l'acciaio sinterizzato? Creazione di componenti metallici complessi ad alte prestazioni

- Quali sono i diversi tipi di unità di pirolisi? Scegli il processo giusto per il tuo obiettivo di biocarburante o biochar

- Perché i sistemi di lisciviazione sono essenziali per ridurre il contenuto di ceneri nei materiali a base di biomassa? Migliorare la qualità del combustibile e la durata della caldaia

- Cos'è il processo di sinterizzazione delle polveri? Una guida alla produzione di pezzi a misura (Net-Shape)