In breve, la deposizione sputtering DC non viene utilizzata per i materiali isolanti perché il processo richiede intrinsecamente che il bersaglio conduca elettricità, cosa che gli isolanti non possono fare. Ciò porta a un rapido accumulo di carica positiva sulla superficie del bersaglio, bloccando di fatto il processo di sputtering prima ancora che possa iniziare.

Il problema principale è la carica elettrica. La deposizione sputtering DC si basa su un flusso costante di carica, ma un bersaglio isolante agisce come una barriera, causando l'accumulo di ioni positivi che respingono qualsiasi altro ione, fermando la deposizione. La soluzione è utilizzare un campo a radiofrequenza (RF) alternato che neutralizza questo accumulo di carica in ogni ciclo.

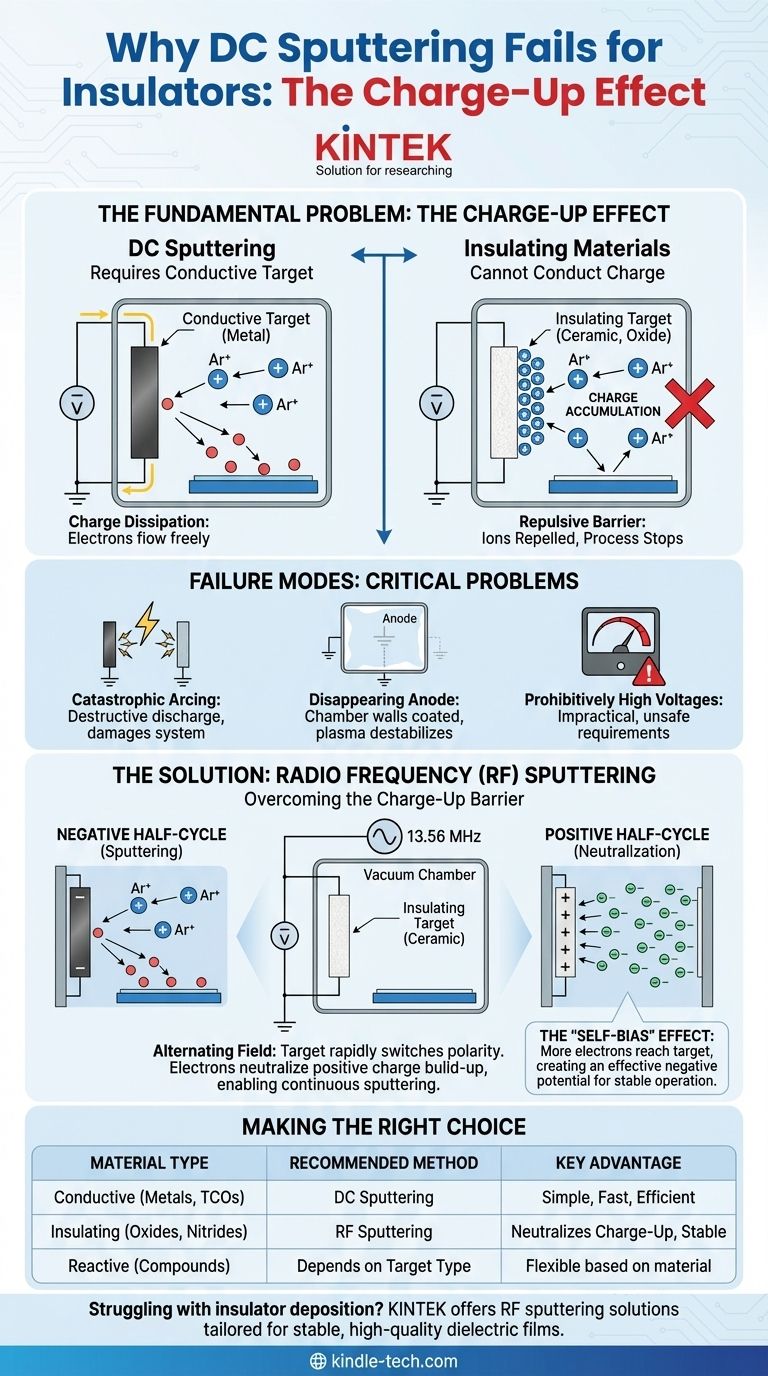

Il problema fondamentale: l'effetto di accumulo di carica

Per comprendere la limitazione, dobbiamo prima esaminare come è progettato per funzionare il processo standard di deposizione sputtering DC.

Come funziona la deposizione sputtering DC

In un tipico sistema di deposizione sputtering DC, una tensione DC negativa elevata viene applicata al materiale che si desidera depositare, chiamato bersaglio.

Questo bersaglio caricato negativamente viene posto in una camera a vuoto riempita con un gas inerte, solitamente Argon. L'alta tensione accende un plasma, strappando elettroni dagli atomi di Argon e creando ioni Argon caricati positivamente (Ar+).

Questi ioni positivi vengono quindi accelerati dal forte campo negativo e si scontrano con il bersaglio, staccando fisicamente, o "sputtering," atomi del materiale del bersaglio. Questi atomi spruzzati viaggiano quindi e si depositano come un film sottile sul substrato.

Perché questo fallisce con gli isolanti

L'intero processo dipende dal fatto che il bersaglio sia elettricamente conduttivo. Un bersaglio metallico può facilmente dissipare la carica positiva fornita dagli ioni in arrivo attraverso la connessione all'alimentazione.

Un bersaglio isolante (come un ossido ceramico o un nitruro) non può condurre via questa carica. Quando gli ioni Argon positivi colpiscono la superficie, rimangono bloccati.

La conseguenza: una barriera repulsiva

In pochi microsecondi, uno strato di carica positiva si accumula sulla superficie del bersaglio isolante.

Questa carica superficiale positiva crea un campo elettrico che respinge gli ioni Argon positivi in arrivo dal plasma. Il processo di sputtering rallenta rapidamente fino a fermarsi poiché gli ioni non possono più raggiungere il bersaglio con energia sufficiente per staccare gli atomi. Questo fenomeno è noto come effetto di accumulo di carica.

Comprendere le modalità di fallimento

L'effetto di accumulo di carica non è solo inefficiente; crea diversi problemi critici che rendono la deposizione sputtering DC completamente impraticabile per i dielettrici.

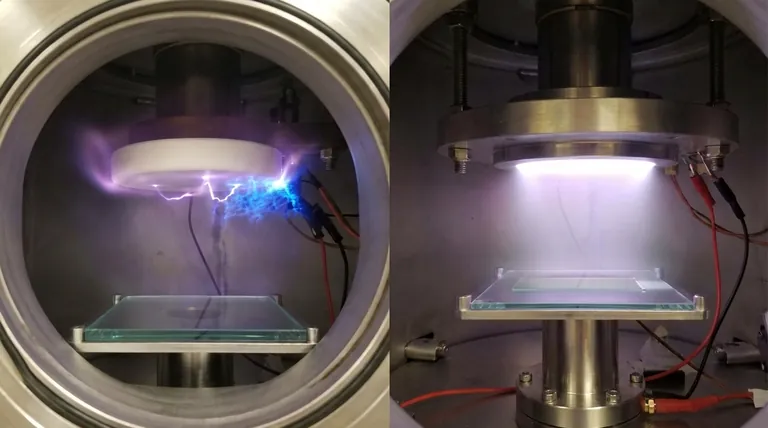

Archi catastrofici

L'immensa differenza di potenziale tra la superficie del bersaglio caricata e i componenti a terra della camera può portare a scariche elettriche incontrollate.

Questo arco è distruttivo, potenzialmente danneggiando il bersaglio, il substrato e il sistema di sputtering stesso.

L'effetto "anodo che scompare"

In un plasma stabile, deve esserci un anodo (tipicamente le pareti della camera messe a terra) per completare il circuito elettrico.

Tuttavia, poiché parte del materiale isolante spruzzato ricopre inevitabilmente le pareti della camera, l'anodo stesso diventa isolato. Ciò destabilizza ulteriormente il plasma e può estinguerlo completamente.

Tensioni proibitivamente alte

In teoria, si potrebbe provare a superare l'effetto di accumulo di carica utilizzando una tensione astronomicamente alta.

Tuttavia, la tensione richiesta sarebbe così alta da essere impraticabile, pericolosa e genererebbe più problemi di arco e calore di quanti ne risolverebbe.

La soluzione: deposizione sputtering a radiofrequenza (RF)

Per superare la barriera dell'accumulo di carica, è necessario un diverso meccanismo di erogazione di potenza: la deposizione sputtering a radiofrequenza (RF).

Il principio del campo alternato

Invece di una tensione DC negativa costante, la deposizione sputtering RF applica una tensione alternata ad alta frequenza (tipicamente 13,56 MHz) al bersaglio.

Il bersaglio viene rapidamente commutato tra essere caricato negativamente e positivamente, milioni di volte al secondo.

Come l'RF neutralizza la carica

Durante il semiciclo in cui il bersaglio è negativo, attrae ioni positivi e lo sputtering avviene proprio come nel processo DC.

Fondamentalmente, durante il semiciclo successivo, quando il bersaglio diventa positivo, attrae un flusso di elettroni altamente mobili dal plasma. Questi elettroni neutralizzano istantaneamente la carica positiva lasciata dagli ioni. Questa azione di pulizia previene l'effetto di accumulo di carica.

La magia del "self-bias"

Poiché gli elettroni sono migliaia di volte più leggeri e veloci degli ioni, il bersaglio viene inondato da molti più elettroni durante il ciclo positivo che ioni durante il ciclo negativo.

Questo squilibrio crea una carica netta negativa sulla superficie del bersaglio nel tempo. Ciò si traduce in un potenziale DC negativo effettivo, noto come self-bias, che attrae continuamente ioni per mantenere il processo di sputtering, anche se la fonte di alimentazione stessa è AC.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnica di sputtering corretta è determinata interamente dalle proprietà elettriche del materiale del bersaglio.

- Se il tuo obiettivo principale è depositare materiali conduttivi (metalli, TCO): Usa la deposizione sputtering DC. È più semplice, veloce, più efficiente dal punto di vista energetico e meno costosa della deposizione sputtering RF.

- Se il tuo obiettivo principale è depositare materiali isolanti (ossidi, nitruri, ceramiche): Devi usare la deposizione sputtering RF. È l'unico metodo efficace per prevenire l'effetto di accumulo di carica e ottenere una deposizione stabile.

- Se il tuo obiettivo principale è la deposizione reattiva di composti: Entrambi i metodi possono essere utilizzati, ma la tua scelta dipende dal fatto che il bersaglio stesso sia un conduttore (ad esempio, sputtering di un bersaglio di Ti in un'atmosfera di azoto per ottenere TiN) o un isolante (ad esempio, sputtering di un bersaglio di SiO2 per ottenere un film di SiO2).

In definitiva, il tuo successo dipende dall'abbinamento della tecnica di sputtering alla conduttività elettrica fondamentale del tuo materiale sorgente.

Tabella riassuntiva:

| Metodo di Sputtering | Ideale per Materiali | Limitazione Chiave |

|---|---|---|

| Sputtering DC | Conduttori (Metalli, TCO) | Fallisce con gli isolanti a causa dell'effetto di accumulo di carica |

| Sputtering RF | Isolanti (Ossidi, Nitruri, Ceramiche) | Necessario per neutralizzare la carica superficiale |

Hai difficoltà con la deposizione di film sottili di materiali isolanti? L'effetto di accumulo di carica può bloccare il tuo processo di sputtering DC, ma non deve fermare la tua ricerca. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo le giuste soluzioni di sputtering RF per le esigenze uniche del tuo laboratorio. I nostri esperti possono aiutarti a selezionare il sistema perfetto per ottenere film dielettrici stabili e di alta qualità. Contattaci oggi per discutere come possiamo migliorare le tue capacità di deposizione e portare avanti i tuoi progetti!

Guida Visiva

Prodotti correlati

- Cella Elettrolitica Ottica Elettrochimica H-Type a Doppio Strato con Bagno d'Acqua

- Portacampioni XRD personalizzabili per diverse applicazioni di ricerca

- Elettrodo Ausiliario in Platino per Uso di Laboratorio

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

Domande frequenti

- Qual è la struttura complessiva della cella elettrolitica a bagno d'acqua ottico a doppio strato di tipo H? Design di precisione per esperimenti controllati

- Cos'è una cella di tipo H? Una guida alle celle elettrochimiche divise per esperimenti accurati

- Quali sono le caratteristiche chiave di una cella elettrolitica a bagno d'acqua a doppio strato? Ottieni un controllo preciso della temperatura per i tuoi esperimenti

- Quali caratteristiche ottiche presenta la cella elettrolitica di tipo H? Finestrini di quarzo di precisione per la fotoelettrochimica

- Qual è il sistema sperimentale tipico utilizzato con una cella elettrolitica a doppio bagno d'acqua? Ottenere un controllo elettrochimico preciso