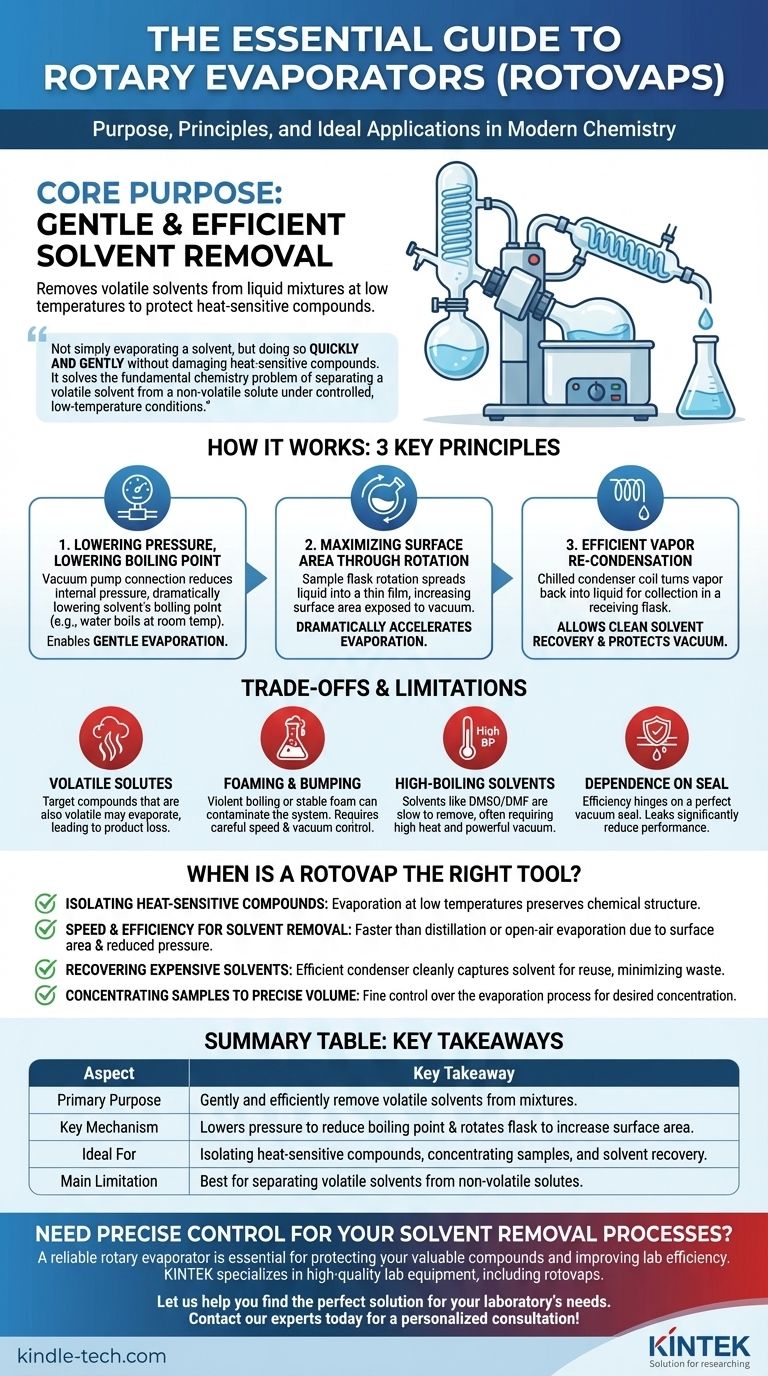

In sostanza, un evaporatore rotante, o "rotavapor", è uno strumento da laboratorio progettato per rimuovere in modo delicato ed efficiente un solvente volatile da una miscela liquida. Funziona riducendo la pressione all'interno dell'apparecchio, il che abbassa il punto di ebollizione del solvente, mentre contemporaneamente ruota il campione per aumentare la superficie di evaporazione. Ciò consente una rapida rimozione del solvente a basse temperature, proteggendo i composti desiderati nella miscela.

Lo scopo principale di un rotavapor non è semplicemente far evaporare un solvente, ma farlo in modo rapido e delicato senza danneggiare i composti sensibili al calore. Risolve il problema chimico fondamentale di separare un solvente volatile da un soluto non volatile in condizioni controllate e a bassa temperatura.

Come un Rotavapor Risolve la Sfida dell'Evaporazione

Per comprendere l'utilità del rotavapor, è necessario prima comprendere il problema che risolve. La distillazione standard spesso richiede temperature elevate che possono degradare o distruggere proprio i composti che un chimico sta cercando di isolare. Il rotavapor aggira elegantemente questo problema.

Il Primo Principio: Abbassare la Pressione per Abbassare il Punto di Ebollizione

Il punto di ebollizione di un liquido non è un numero fisso; dipende interamente dalla pressione dell'ambiente circostante.

Un rotavapor si collega a una pompa per vuoto, che rimuove l'aria dal sistema e abbassa drasticamente la pressione interna. Questa riduzione di pressione abbassa direttamente il punto di ebollizione del solvente.

Ad esempio, l'acqua bolle a 100°C (212°F) alla pressione atmosferica standard, ma sotto un vuoto forte, può essere fatta bollire a temperatura ambiente o anche inferiore. Questo principio è la chiave per una evaporazione delicata.

Il Secondo Principio: Massimizzare la Superficie Tramite la Rotazione

L'evaporazione avviene solo sulla superficie di un liquido. Una pozza statica di liquido ha una superficie molto piccola rispetto al suo volume, rendendo l'evaporazione un processo lento.

La caratteristica distintiva del rotavapor è la rotazione del pallone del campione. Mentre il pallone ruota, sparge continuamente il liquido in un sottile film lungo la grande superficie interna del vetro. Ciò aumenta enormemente l'area superficiale effettiva esposta al vuoto, il che accelera drasticamente il tasso di evaporazione.

Il Terzo Principio: Efficiente Ricondensazione dei Vapori

Una volta che il solvente si trasforma in vapore, deve essere rimosso dal sistema. Il vapore viene aspirato attraverso una serpentina di condensazione, che viene raffreddata con un fluido circolante (tipicamente acqua fredda o un refrigeratore dedicato).

Quando il vapore caldo colpisce la superficie fredda della serpentina, si ricondensa immediatamente in un liquido. Questo liquido recuperato gocciola e si raccoglie in un pallone di raccolta separato. Ciò non solo consente il recupero pulito e il potenziale riutilizzo del solvente, ma protegge anche la pompa per vuoto dai vapori di solvente corrosivi.

Comprendere i Compromessi e i Limiti

Sebbene potente, il rotavapor non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Ideale per Soluti Non Volatili

La funzione principale del rotavapor si basa sulla differenza di volatilità tra il solvente (alta volatilità) e il soluto (bassa volatilità). Se il tuo composto target è anch'esso volatile, potrebbe evaporare insieme al solvente, causando la perdita del prodotto.

Potenziale di Schiumeggiamento ed Ebollizione Violenta (Bumping)

Sotto vuoto, alcune miscele possono bollire violentemente ("bumping") o creare una schiuma stabile. Ciò può causare schizzi del campione dal pallone rotante al condensatore, contaminando il sistema e portando alla perdita del tuo prezioso prodotto. È necessario un attento controllo della velocità di rotazione e dell'applicazione del vuoto per gestire questo aspetto.

Inefficienza con Solventi ad Alto Punto di Ebollizione

Sebbene il vuoto aiuti notevolmente, la rimozione di solventi con punti di ebollizione molto elevati, come DMSO o DMF, può ancora essere un processo lento. Potrebbe essere necessaria una combinazione di calore più elevato e una pompa per vuoto molto potente (e costosa) per essere efficace.

Dipendenza da una Sigillatura Perfetta

L'efficienza dell'intero sistema dipende dal mantenimento di un buon vuoto. Anche una piccola perdita in una delle giunzioni o guarnizioni di vetro permetterà all'aria di entrare, aumentando la pressione interna e rendendo l'evaporazione molto meno efficace.

Quando un Rotavapor è lo Strumento Giusto?

La scelta dello strumento giusto dipende interamente dal tuo obiettivo. Un rotavapor è la scelta superiore in diversi scenari comuni.

- Se la tua attenzione principale è l'isolamento di un composto sensibile al calore: Il rotavapor è lo strumento ideale perché consente l'evaporazione a basse temperature, preservando la struttura chimica del tuo prodotto.

- Se la tua attenzione principale è la velocità e l'efficienza per la rimozione del solvente: La combinazione di maggiore superficie dovuta alla rotazione e pressione ridotta rende il rotavapor significativamente più veloce della semplice distillazione o evaporazione all'aria aperta.

- Se la tua attenzione principale è il recupero e il riutilizzo di solventi costosi: Il condensatore altamente efficiente del rotavapor cattura in modo pulito il solvente evaporato in un pallone separato, riducendo al minimo gli sprechi e i costi.

- Se la tua attenzione principale è la concentrazione di un campione a un volume preciso: Il rotavapor ti offre un controllo preciso sul processo di evaporazione, permettendoti di fermarti quando viene raggiunta la concentrazione desiderata.

In definitiva, il rotavapor offre un livello impareggiabile di controllo delicato per la separazione dei liquidi, rendendolo uno strumento indispensabile nel moderno laboratorio di chimica.

Tabella Riassuntiva:

| Aspetto | Concetto Chiave |

|---|---|

| Scopo Principale | Rimuovere solventi volatili da miscele in modo delicato ed efficiente. |

| Meccanismo Chiave | Abbassa la pressione per ridurre il punto di ebollizione e ruota il pallone per aumentare la superficie. |

| Ideale Per | Isolare composti sensibili al calore, concentrare campioni e recuperare solventi. |

| Limite Principale | Ideale per separare solventi volatili da soluti non volatili. |

Hai bisogno di un controllo preciso per i tuoi processi di rimozione dei solventi?

Un evaporatore rotante affidabile è essenziale per proteggere i tuoi preziosi composti e migliorare l'efficienza del laboratorio. KINTEK è specializzata in apparecchiature da laboratorio di alta qualità, inclusi i rotavapor, progettati per soddisfare le rigorose esigenze della chimica moderna.

Lascia che ti aiutiamo a trovare la soluzione perfetta per le esigenze del tuo laboratorio.

Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Qual è l'importanza di una pompa per vuoto per le interfacce ibride di tipo Schottky? Raggiungere purezza e legame a livello atomico

- Quali tipi di gas può gestire una pompa per vuoto a circolazione d'acqua? Gestione sicura di gas infiammabili, condensabili e sporchi

- Come funziona una pompa da vuoto ad acqua circolante? Scopri il Principio Efficiente del Pistone Liquido

- Cosa determina il grado di vuoto raggiungibile da una pompa per vuoto a circolazione d'acqua? Svela la fisica dei suoi limiti

- Perché una pompa per vuoto a circolazione d'acqua è adatta per la gestione di gas infiammabili o esplosivi? Sicurezza intrinseca tramite compressione isotermica