Sebbene lo zirconio sia apprezzato per la sua eccezionale resistenza e biocompatibilità, il suo svantaggio più significativo è una diretta conseguenza di questa resistenza: la sua durezza. Questa proprietà crea un alto potenziale affinché lo zirconio consumi e danneggi i denti naturali contro cui occlude, specialmente se la sua superficie non è perfettamente lucidata.

La sfida principale con lo zirconio non è il suo rischio di fallimento, ma il potenziale danno che può causare alle strutture dentali antagoniste. Questo, unito a procedure di adesione complesse e a un compromesso fondamentale tra resistenza ed estetica, ne definisce i limiti principali.

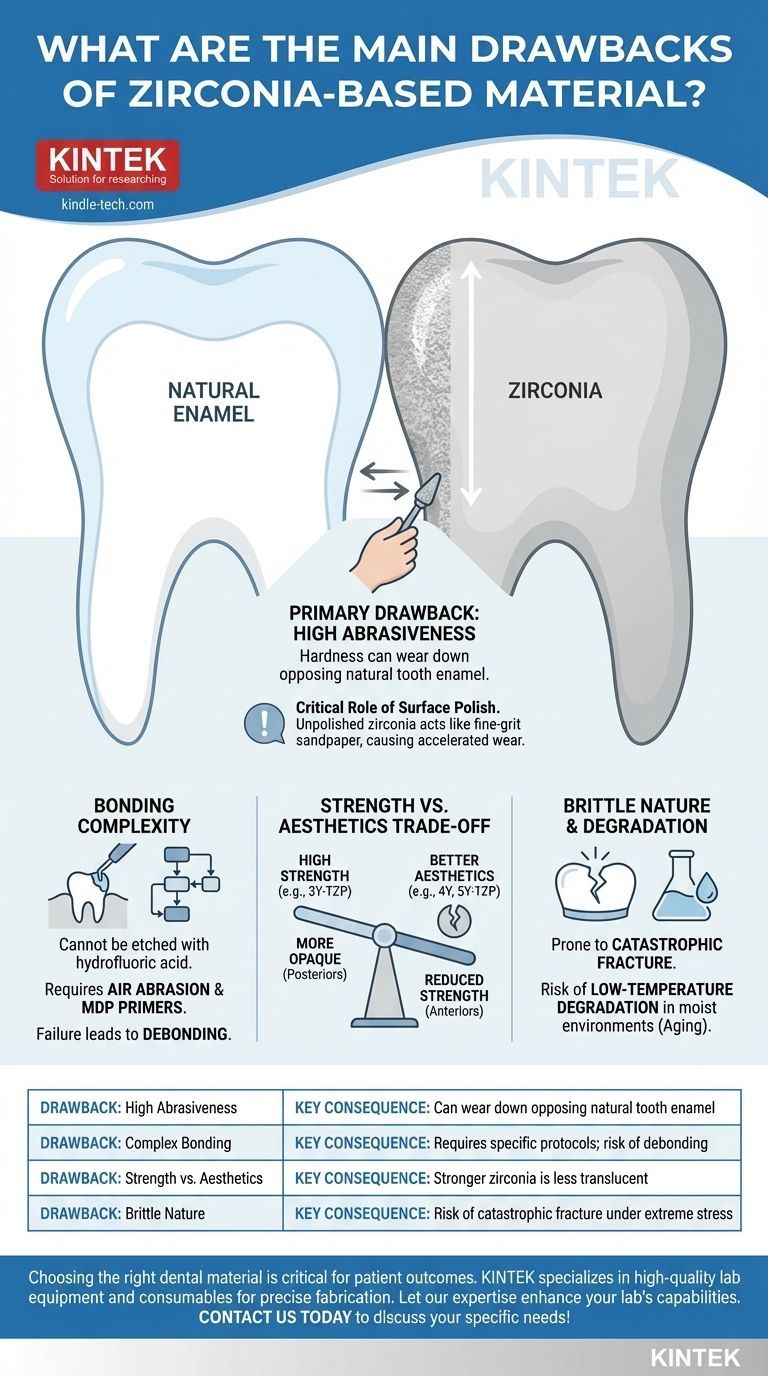

Il Paradosso dell'Abrasività: Resistenza vs. Smalto

La caratteristica stessa che rende lo zirconio così durevole – la sua estrema durezza – è anche la fonte della sua più significativa preoccupazione clinica.

Il Fattore Durezza

Lo zirconio è sostanzialmente più duro dello smalto dentale naturale. Quando due materiali di durezza non uguale sfregano l'uno contro l'altro, il materiale più tenero si consumerà sempre.

Il Ruolo Critico della Lucidatura Superficiale

Una protesi in zirconio correttamente fabbricata e lucidata presenta una superficie molto liscia e a basso attrito che è delicata sui denti antagonisti. Tuttavia, se un dentista deve regolare l'occlusione e non ri-lucida meticolosamente la superficie, questa diventa incredibilmente abrasiva, agendo come carta vetrata a grana fine sullo smalto antagonista.

La Conseguenza Clinica

Questo logorio accelerato può portare alla perdita di struttura dentale sana sui denti antagonisti, causando potenzialmente sensibilità, alterazioni del morso e la necessità di ulteriori interventi odontoiatrici.

La Sfida dell'Adesione e delle Modifiche

Lavorare con lo zirconio è meno diretto rispetto a molti materiali dentali tradizionali, presentando sfide sia in laboratorio che in clinica.

Complessità dell'Incollaggio (Bonding)

A differenza delle vetroceramiche, lo zirconio non può essere inciso con acido fluoridrico, lo standard di riferimento per creare un forte legame adesivo. L'adesione affidabile dello zirconio richiede un protocollo a più fasi che include la sabbiatura (air abrasion) e l'uso di primer chimici speciali contenenti MDP per ottenere un legame duraturo. La mancata osservanza di questo protocollo può portare al distacco della protesi.

Difficoltà di Modifica Intraorale

Regolare una corona o un ponte in zirconio nella bocca del paziente è difficile a causa della sua durezza. Richiede frese diamantate specifiche e, come accennato, crea un'urgente necessità di una ri-lucidatura attenta per evitare che diventi abrasiva.

Comprendere i Compromessi

Scegliere lo zirconio implica navigare una serie di compromessi, soprattutto tra le sue proprietà meccaniche e il suo aspetto visivo.

Il Compromesso Resistenza vs. Estetica

Le forme più resistenti di zirconio (come lo 3Y-TZP) sono anche le più opache. Questo conferisce loro un aspetto gessoso e meno naturale, rendendole adatte per i denti posteriori, ma una scelta sbagliata per i denti anteriori molto visibili.

Le formulazioni più recenti (4Y e 5Y-TZP, spesso commercializzate come "zirconio anteriore") sono molto più traslucide ed esteticamente gradevoli. Tuttavia, ciò si ottiene modificando la struttura cristallina, il che riduce intrinsecamente la resistenza alla flessione e la tenacità alla frattura del materiale.

Rischio di Frattura Catastrofica

Come tutte le ceramiche, lo zirconio è un materiale fragile. Non si piega né si deforma sotto pressione; si rompe. Sebbene la sua elevata resistenza renda la frattura rara, se si verifica un cedimento, si tratta spesso di una frattura completa e catastrofica della protesi piuttosto che di una piccola scheggiatura.

Potenziale di Degrado a Bassa Temperatura

Nel corso di lunghi periodi in un ambiente umido (come la bocca), lo zirconio può subire un lento processo chiamato degrado a bassa temperatura o "invecchiamento". Questo comporta un graduale cambiamento nella sua struttura cristallina che può ridurne la resistenza nel tempo. Sebbene le formulazioni moderne abbiano ridotto significativamente questo rischio, rimane una proprietà intrinseca del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi svantaggi è fondamentale per utilizzare lo zirconio in modo efficace. La decisione dovrebbe basarsi sull'obiettivo clinico specifico.

- Se la tua priorità principale è la massima durata per i denti posteriori: Lo zirconio ad alta resistenza è una scelta eccellente, ma solo se il clinico si impegna in una meticolosa regolazione dell'occlusione e lucidatura per proteggere i denti antagonisti.

- Se la tua priorità principale è l'estetica per i denti anteriori: Uno zirconio più traslucido è una buona opzione, ma devi accettare un profilo di resistenza inferiore rispetto alla sua controparte posteriore o considerare materiali alternativi come il disilicato di litio.

- Se il legame è fondamentale per la ritenzione: Devi assicurarti che venga utilizzato il protocollo di adesione corretto e complesso, poiché i metodi di cementazione tradizionali offrono risultati significativamente più deboli.

In definitiva, sfruttare l'immensa resistenza dello zirconio mitigando i suoi rischi intrinseci è la chiave per ottenere risultati duraturi e di successo.

Tabella Riassuntiva:

| Svantaggio | Conseguenza Chiave |

|---|---|

| Alta Abrasività | Può consumare lo smalto dei denti naturali antagonisti |

| Adesione Complessa | Richiede protocolli specifici; rischio di distacco |

| Resistenza vs. Estetica | Lo zirconio più resistente è meno traslucido |

| Natura Fragile | Rischio di frattura catastrofica sotto stress estremo |

Scegliere il materiale dentale giusto è fondamentale per gli esiti dei pazienti. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per i laboratori odontotecnici. I nostri prodotti supportano la fabbricazione e la finitura precise delle protesi in zirconio, aiutandoti a mitigare i suoi svantaggi e a ottenere risultati duraturi ed estetici. Lascia che la nostra esperienza migliori le capacità del tuo laboratorio. Contattaci oggi per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la conducibilità termica dell'allumina? Una guida alle sue proprietà termiche ed elettriche uniche

- Qual è il ruolo dei substrati di allumina policristallina (Al2O3) nella preparazione di film sottili di YSZ? Migliora l'integrità del film

- Le ceramiche hanno resistenza alla corrosione? Sfrutta la loro natura inerte per applicazioni esigenti

- A quale temperatura viene cotta l'allumina? Sblocca la chiave per una sinterizzazione ceramica perfetta

- Che tipo di solido è il SiC? Svelare i segreti della sua struttura a rete covalente

- Quali sono le applicazioni del carburo di silicio? Dagli abrasivi ai semiconduttori ad alta tecnologia

- Perché i pellet di Beta-Al2O3 vengono ricoperti di polvere durante la sinterizzazione? Controlla la volatilità per ottenere ceramiche migliori

- Qual è il processo di produzione del carburo di silicio? Dalle materie prime alle ceramiche avanzate