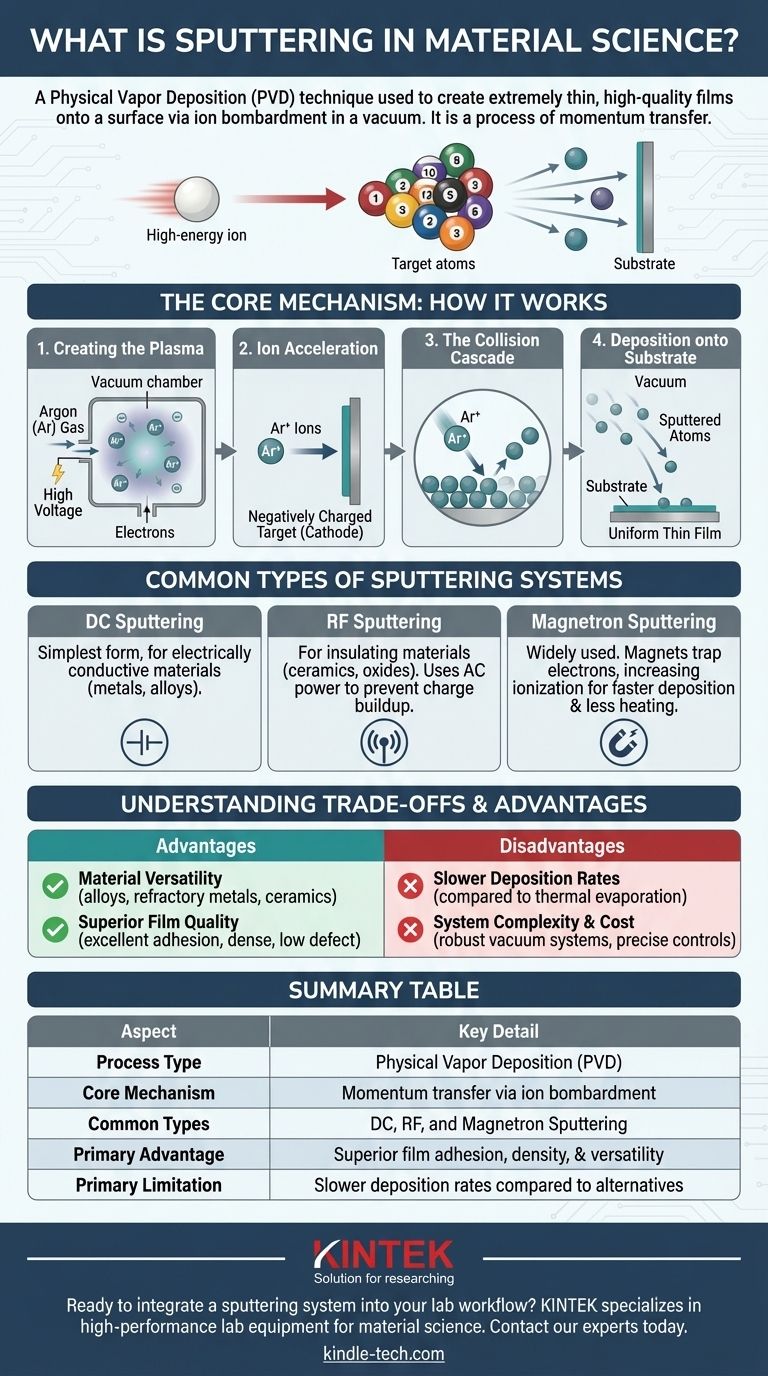

Nella scienza dei materiali, lo sputtering è una tecnica di deposizione fisica da fase vapore (PVD) utilizzata per creare film di materiale estremamente sottili e di alta qualità su una superficie. Funziona bombardando un materiale sorgente solido, noto come "target", con ioni energetici in un vuoto. Questa collisione espelle fisicamente o "sputtera" atomi dal target, i quali viaggiano quindi e si depositano su un oggetto vicino, o "substrato", formando un rivestimento uniforme.

Al suo centro, lo sputtering è un processo di trasferimento di quantità di moto, non chimico o termico. Immaginatelo come un gioco di biliardo microscopico: una "palla battente" ad alta energia (un ione) colpisce una rastrelliera di "palle da biliardo" (atomi del target), facendole uscire e lanciandole verso il substrato.

Il Meccanismo Centrale: Come Funziona lo Sputtering

Per comprendere il valore dello sputtering, è necessario prima afferrare i suoi passaggi fondamentali. L'intero processo avviene all'interno di una camera a vuoto sigillata per garantire la purezza del film depositato.

Passaggio 1: Creazione del Plasma

Il processo inizia introducendo una piccola quantità controllata di un gas inerte, quasi sempre Argon (Ar), nella camera a vuoto.

Viene quindi applicata un'alta tensione, che strappa gli elettroni dagli atomi di Argon. Questo crea un plasma, un gas ionizzato costituito da ioni Argon positivi (Ar+) ed elettroni liberi, spesso visibile come un bagliore caratteristico.

Passaggio 2: Accelerazione degli Ioni

Il materiale target (la sostanza che si desidera depositare) è configurato come catodo, il che significa che gli viene conferita una forte carica elettrica negativa.

Gli ioni Argon carichi positivamente presenti nel plasma vengono naturalmente accelerati con grande forza verso questo target carico negativamente.

Passaggio 3: La Cascata di Collisioni

Quando lo ione Argon ad alta energia colpisce la superficie del target, trasferisce la sua quantità di moto agli atomi del target.

Questa collisione innesca una reazione a catena, spostando gli atomi del target ed espellendoli dalla superficie. Questa espulsione fisica è l'effetto di "sputtering".

Passaggio 4: Deposizione sul Substrato

Gli atomi spostati dal target viaggiano attraverso l'ambiente a bassa pressione della camera.

Alla fine colpiscono il substrato (l'oggetto da rivestire), dove si condensano e si accumulano, strato dopo strato, per formare un film sottile, denso e altamente uniforme.

Tipi Comuni di Sistemi di Sputtering

Sebbene il principio rimanga lo stesso, sono state sviluppate diverse tecnologie di sputtering per gestire vari materiali e migliorare l'efficienza.

Sputtering DC

Lo sputtering a Corrente Continua (DC) è la forma più semplice. Utilizza una sorgente di tensione DC ed è molto efficace per depositare materiali elettricamente conduttivi come metalli puri e leghe. Non può, tuttavia, essere utilizzato per materiali isolanti.

Sputtering RF

Lo sputtering a Radio Frequenza (RF) è la soluzione per materiali non conduttivi e isolanti come ceramiche e ossidi. Utilizza una sorgente di alimentazione AC che alterna a frequenze radio.

Questa rapida commutazione impedisce l'accumulo di carica positiva sulla superficie dell'isolante, che altrimenti respingerebbe gli ioni di Argon e arresterebbe il processo di sputtering.

Sputtering a Magnetron

Questo è il metodo più utilizzato nell'industria. Lo sputtering a magnetron posiziona potenti magneti dietro il target.

Questi magneti intrappolano gli elettroni dal plasma vicino alla superficie del target, aumentando drasticamente il numero di atomi di Argon che vengono ionizzati. Ciò si traduce in un plasma più denso, che porta a velocità di deposizione molto più elevate e a un minor riscaldamento del substrato.

Comprendere i Compromessi e i Vantaggi

Nessuna singola tecnica è perfetta per ogni applicazione. Lo sputtering presenta vantaggi distinti, ma comporta anche limitazioni importanti da riconoscere.

Vantaggio: Versatilità dei Materiali

Lo sputtering può depositare una vasta gamma di materiali, inclusi leghe complesse, metalli refrattari e (con RF) ceramiche e composti. La composizione del film sputato è molto vicina alla composizione del target.

Vantaggio: Qualità del Film Superiore

I film sputati sono rinomati per la loro eccellente adesione al substrato. Sono generalmente molto densi, hanno un basso numero di difetti e offrono un controllo preciso e ripetibile sullo spessore del film.

Svantaggio: Velocità di Deposizione Inferiori

Generalmente, lo sputtering deposita il materiale più lentamente rispetto ad altri metodi come l'evaporazione termica. Per applicazioni ad alto volume e a basso costo, questo può essere uno svantaggio significativo.

Svantaggio: Complessità e Costo del Sistema

I sistemi di sputtering sono meccanicamente complessi e più costosi rispetto alle tecniche di deposizione più semplici. Richiedono sistemi a vuoto robusti, alimentatori ad alta tensione e un controllo preciso del flusso di gas.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di deposizione corretto dipende interamente dalle proprietà del materiale che è necessario ottenere per il prodotto finale.

- Se la tua attenzione principale è rivolta a film densi e di elevata purezza con eccellente adesione: Lo sputtering è spesso la scelta superiore, specialmente per leghe complesse o rivestimenti che devono resistere all'usura.

- Se devi depositare materiali isolanti come ceramiche o ossidi: Lo sputtering RF è il metodo standard del settore e il più affidabile disponibile.

- Se il tuo obiettivo è la deposizione ad alta velocità di metalli semplici con un budget limitato: Potresti voler valutare l'evaporazione termica come alternativa potenzialmente più conveniente.

In definitiva, la comprensione dei principi fisici dello sputtering ti consente di creare materiali con le caratteristiche prestazionali precise richieste dal tuo progetto.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Deposizione Fisica da Fase Vapore (PVD) |

| Meccanismo Centrale | Trasferimento di quantità di moto tramite bombardamento ionico |

| Tipi Comuni | Sputtering DC, RF e a Magnetron |

| Vantaggio Principale | Adesione del film superiore, densità e versatilità dei materiali |

| Limitazione Principale | Velocità di deposizione più lente rispetto ad alcune alternative |

Pronto a integrare un sistema di sputtering nel tuo flusso di lavoro di laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo ad alte prestazioni per la scienza dei materiali. I nostri sistemi di sputtering sono progettati per fornire i film sottili precisi e di alta qualità richiesti dalla tua ricerca o produzione. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di rivestimento specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse