In sintesi, la deposizione sputtering RF è una tecnica di rivestimento basata sul vuoto utilizzata per depositare film estremamente sottili di materiale su una superficie. Funziona bombardando un materiale sorgente (il "bersaglio") con gas ionizzato in un plasma, staccando fisicamente gli atomi in modo che possano depositarsi su un substrato. Il differenziatore chiave della deposizione sputtering RF (Radio Frequenza) è l'uso di un campo elettrico alternato, che la rende unicamente capace di depositare materiali isolanti o non conduttivi.

Mentre tutte le tecniche di sputtering espellono fisicamente gli atomi da un bersaglio per rivestire un substrato, la deposizione sputtering RF risolve specificamente il problema dell'accumulo di carica elettrica. Ciò consente di depositare film di alta qualità di materiali non metallici come ceramiche e ossidi, un compito che metodi più semplici come la deposizione sputtering DC non possono eseguire.

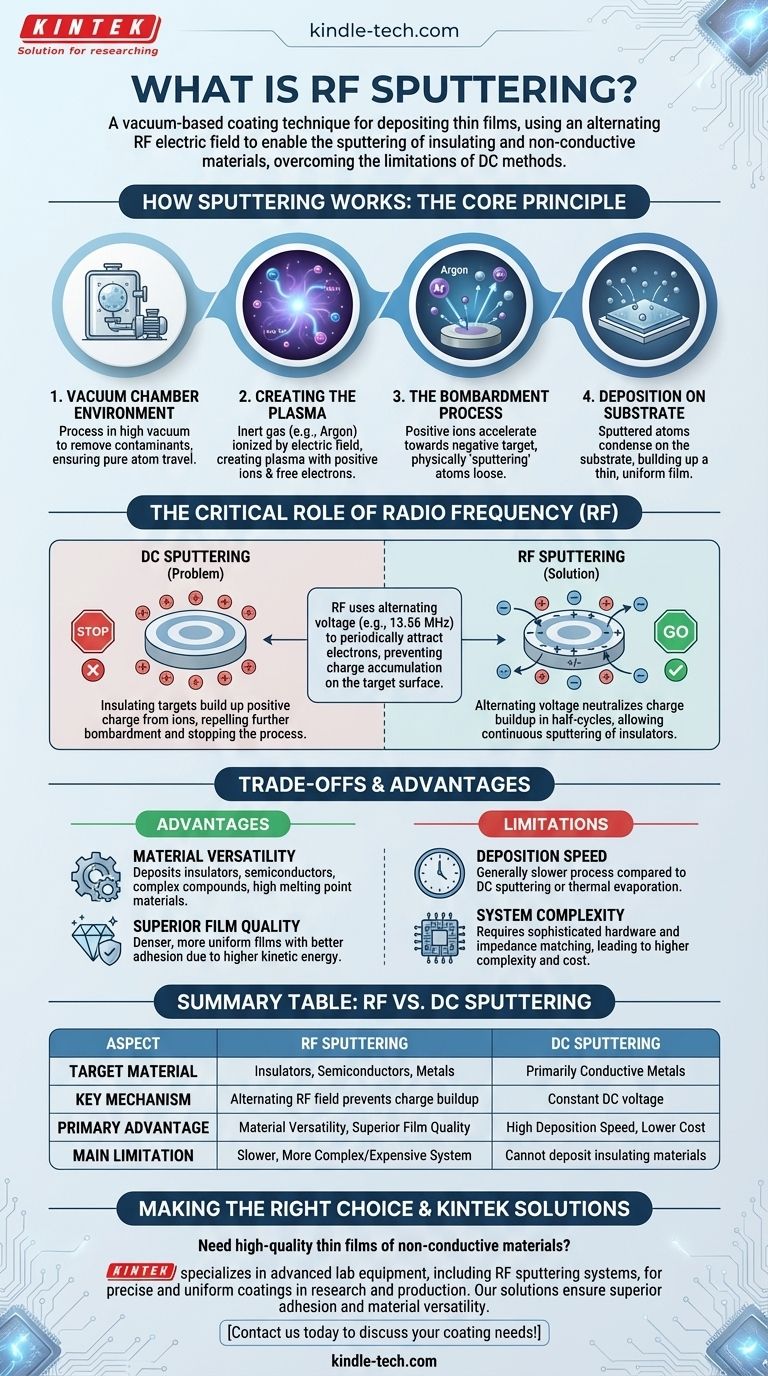

Come funziona la deposizione sputtering: il principio fondamentale

Per comprendere il vantaggio specifico della RF, dobbiamo prima comprendere il processo generale di deposizione sputtering, che è una forma di Deposizione Fisica da Vapore (PVD).

L'ambiente della camera a vuoto

L'intero processo si svolge all'interno di una camera ad alto vuoto. La rimozione dell'aria e di altre particelle è fondamentale per garantire che gli atomi spruzzati possano viaggiare dal bersaglio al substrato senza collidere con i contaminanti.

Creazione del plasma

Un gas inerte, più comunemente argon, viene introdotto nella camera a bassa pressione. Viene applicato un forte campo elettrico, che strappa gli elettroni dagli atomi di argon, creando un gas ionizzato incandescente noto come plasma. Questo plasma è costituito da ioni argon caricati positivamente ed elettroni liberi.

Il processo di bombardamento

Il materiale bersaglio, che funge da catodo, riceve un potenziale elettrico negativo. Questo attrae gli ioni argon caricati positivamente dal plasma, che accelerano verso il bersaglio ad alta velocità.

Questi ioni energetici agiscono come sabbiatrici su scala atomica, scontrandosi con il bersaglio e trasferendo il loro momento. Questa collisione espelle fisicamente, o "sputtera", singoli atomi dal materiale bersaglio.

Deposizione sul substrato

Gli atomi del bersaglio espulsi viaggiano attraverso la camera a vuoto e si condensano sul substrato (l'oggetto da rivestire), costruendo gradualmente un film sottile e uniforme.

Il ruolo critico della radiofrequenza (RF)

Il semplice processo descritto sopra funziona perfettamente per bersagli conduttivi, come i metalli. Tuttavia, fallisce completamente per i bersagli isolanti. È qui che la RF diventa essenziale.

Il problema con i bersagli isolanti

Se si utilizza una tensione negativa costante (corrente continua, o DC) con un bersaglio isolante (come una ceramica), gli ioni argon positivi che colpiscono la sua superficie non hanno dove andare. La loro carica positiva si accumula sulla superficie del bersaglio.

Questo accumulo di carica positiva neutralizza rapidamente il potenziale negativo del catodo, creando efficacemente uno scudo elettrico che respinge qualsiasi altro ione argon in arrivo. Il processo di sputtering si arresta quasi immediatamente.

La soluzione RF: alternare la tensione

La deposizione sputtering RF risolve questo problema sostituendo la tensione DC costante con una tensione a radiofrequenza alternata (tipicamente 13,56 MHz). Questo campo inverte rapidamente la sua polarità milioni di volte al secondo.

Nella prima metà del ciclo, il bersaglio è negativo, attirando gli ioni argon per il bombardamento e lo sputtering proprio come nel processo DC.

Nella seconda metà del ciclo, il bersaglio diventa brevemente positivo. Durante questa fase, attrae gli elettroni altamente mobili dal plasma, che inondano la superficie e neutralizzano la carica positiva che si è accumulata durante la fase di sputtering. Questo "resetta" la superficie del bersaglio, consentendo al processo di sputtering di continuare indefinitamente.

Comprendere i compromessi e i vantaggi

La deposizione sputtering RF è uno strumento potente, ma è importante capire dove eccelle e quali sono i suoi limiti.

Vantaggio chiave: versatilità dei materiali

La ragione principale per utilizzare la deposizione sputtering RF è la sua capacità di depositare praticamente qualsiasi materiale, inclusi isolanti, semiconduttori e composti complessi che non possono essere gestiti dalla deposizione sputtering DC. È anche eccellente per depositare materiali con punti di fusione molto elevati e leghe difficili da lavorare con altri metodi.

Vantaggio chiave: qualità superiore del film

Gli atomi spruzzati hanno un'energia cinetica significativamente più alta rispetto a quelli provenienti dall'evaporazione termica. Ciò si traduce in film più densi, più uniformi e con un'adesione molto migliore al substrato.

Limitazione principale: velocità di deposizione

Generalmente, la deposizione sputtering RF è un processo più lento rispetto alla deposizione sputtering DC o alle tecniche di evaporazione termica. Il tempo richiesto per depositare un film di un certo spessore è spesso più lungo.

Limitazione principale: complessità del sistema

I sistemi di alimentazione RF richiedono hardware più sofisticato, inclusa una rete di adattamento di impedenza per trasferire efficientemente la potenza al plasma. Ciò rende i sistemi di deposizione sputtering RF più complessi e costosi rispetto alle loro controparti DC.

Fare la scelta giusta per la deposizione

La selezione del metodo di deposizione corretto dipende interamente dal materiale e dagli obiettivi del progetto.

- Se il tuo obiettivo principale è depositare rapidamente materiali conduttivi (metalli): la deposizione sputtering a magnetron DC è spesso una scelta più economica e veloce.

- Se il tuo obiettivo principale è depositare materiali non conduttivi (ceramiche, ossidi, polimeri): la deposizione sputtering RF è la soluzione essenziale e standard del settore.

- Se il tuo obiettivo principale è la massima qualità, densità e adesione del film per qualsiasi tipo di materiale: la deposizione sputtering RF fornisce risultati superiori rispetto a metodi più semplici come l'evaporazione termica.

In definitiva, scegliere la deposizione sputtering RF significa abilitare la deposizione ad alta precisione di materiali con cui sarebbe altrimenti impossibile lavorare.

Tabella riassuntiva:

| Aspetto | Sputtering RF | Sputtering DC |

|---|---|---|

| Materiale bersaglio | Isolanti, Semiconduttori, Metalli | Principalmente Metalli Conduttivi |

| Meccanismo chiave | Il campo RF alternato previene l'accumulo di carica | Tensione DC costante |

| Vantaggio principale | Versatilità dei materiali, Qualità superiore del film | Alta velocità di deposizione, Costo inferiore |

| Limitazione principale | Sistema più lento, più complesso/costoso | Non può depositare materiali isolanti |

Devi depositare film sottili di alta qualità di materiali non conduttivi?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di deposizione sputtering RF, per aiutarti a ottenere rivestimenti precisi e uniformi per le tue esigenze di ricerca o produzione. Le nostre soluzioni sono progettate per laboratori che richiedono un'adesione del film superiore e una versatilità dei materiali.

Contattaci oggi per discutere come la nostra tecnologia di sputtering può migliorare i tuoi processi di rivestimento!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

- Elettrodo a disco rotante (anello-disco) RRDE / compatibile con PINE, ALS giapponese, Metrohm svizzero al carbonio vetroso platino

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili