In breve, un rivestimento su un utensile in metallo duro aumenta principalmente la sua resistenza all'usura, la resistenza al calore e la lubrificazione. Questi miglioramenti non sono piccole modifiche; cambiano fondamentalmente il modo in cui l'utensile si comporta sotto pressione. Ciò consente all'utensile di tagliare più velocemente, durare significativamente più a lungo e spesso produrre una migliore finitura superficiale sul pezzo.

Un rivestimento agisce come uno scudo sacrificale ad alte prestazioni per l'utensile in metallo duro. Questa barriera è progettata per essere più dura, più liscia e più stabile termicamente del metallo duro stesso, proteggendo il tagliente affilato dall'intenso calore e dall'abrasione del processo di lavorazione.

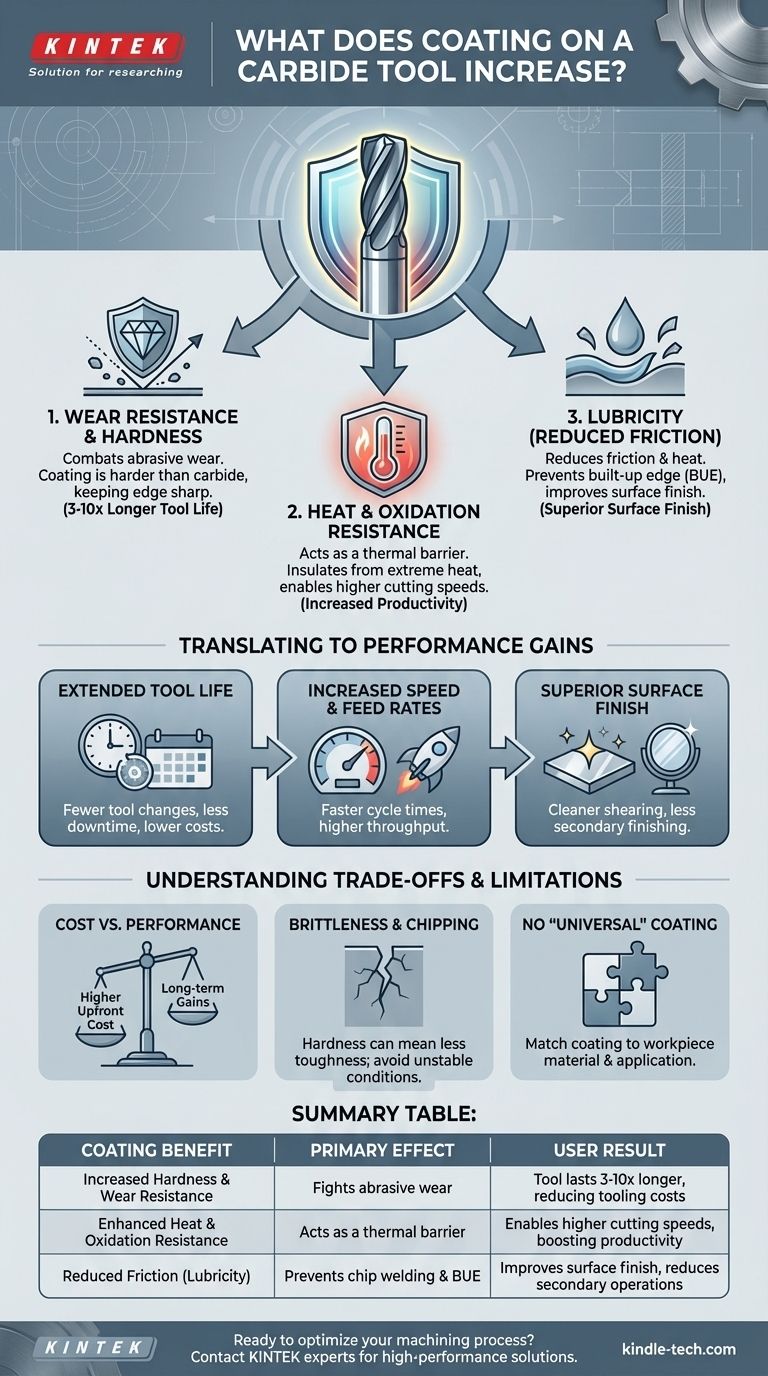

Le Funzioni Principali di un Rivestimento per Utensili

Un rivestimento per utensili è uno strato micro-sottile di materiale avanzato, spesso spesso solo pochi micron, che è legato alla superficie del metallo duro. Mentre il metallo duro fornisce la spina dorsale robusta e rigida, il rivestimento fornisce la difesa in prima linea.

Migliorare la Durezza e la Resistenza all'Usura

Il beneficio più fondamentale di un rivestimento è un drammatico aumento della durezza superficiale. Molti moderni rivestimenti PVD (Physical Vapor Deposition) o CVD (Chemical Vapor Deposition) sono significativamente più duri del substrato in metallo duro sottostante.

Questa durezza superiore combatte direttamente l'usura abrasiva. Mentre l'utensile taglia il materiale, particelle dure microscopiche nel pezzo agiscono come carta vetrata, smussando il tagliente. Il rivestimento resiste a questa abrasione, mantenendo il tagliente affilato per un periodo molto più lungo.

Gestione del Calore e dell'Ossidazione

Il taglio del metallo genera un calore immenso e localizzato, spesso sufficiente a far brillare di rosso la zona di taglio. Questo calore è il nemico di un tagliente affilato, poiché può ammorbidire il materiale legante del metallo duro (cobalto) e causare la deformazione e il rapido cedimento dell'utensile.

I rivestimenti agiscono come una barriera termica, isolando il metallo duro dalle temperature estreme nel taglio. Inoltre, forniscono resistenza all'ossidazione, impedendo al materiale dell'utensile di degradarsi chimicamente ad alte temperature. Questa stabilità termica è ciò che consente l'uso di velocità di taglio molto più elevate.

Riduzione dell'Attrito (Aumento della Lubrificazione)

Molti rivestimenti hanno un coefficiente di attrito molto basso, rendendoli molto più "scivolosi" del metallo duro non rivestito. Questa lubrificazione ha due effetti critici.

In primo luogo, riduce la quantità di calore generato dall'attrito tra l'utensile e il pezzo. In secondo luogo, aiuta i trucioli a fluire agevolmente e a evacuare la zona di taglio, prevenendo una comune modalità di guasto nota come bordo riportato (BUE), dove il materiale del pezzo si salda all'utensile.

Tradurre le Proprietà del Rivestimento in Guadagni di Prestazioni

Comprendere le funzioni di un rivestimento è utile, ma il suo vero valore risiede nel modo in cui queste proprietà si traducono in risultati tangibili in officina.

L'Impatto sulla Durata dell'Utensile

Proteggendo il tagliente dall'abrasione e dal calore, un rivestimento prolunga drasticamente la vita operativa di un utensile. Un utensile rivestito può spesso durare da 3 a 10 volte più a lungo della sua controparte non rivestita nella stessa applicazione. Ciò significa meno cambi utensile, meno tempi di inattività della macchina e costi complessivi di utensili inferiori.

L'Impatto sulla Velocità e sui Tassi di Avanzamento

Poiché un utensile rivestito può sopportare temperature molto più elevate, un operatore può aumentare significativamente le velocità di taglio e gli avanzamenti. Far funzionare una macchina più velocemente riduce direttamente il tempo di ciclo per ogni pezzo, aumentando drasticamente la produttività e la resa senza richiedere nuovi macchinari.

L'Impatto sulla Finitura Superficiale

La migliore lubrificazione e la prevenzione del bordo riportato si traducono in un'azione di taglio più pulita. Ciò produce spesso una finitura superficiale superiore sul pezzo, che può ridurre o addirittura eliminare la necessità di operazioni di finitura secondarie come la rettifica o la lucidatura.

Comprendere i Compromessi

Sebbene i benefici siano significativi, un rivestimento non è una bacchetta magica. Un'analisi oggettiva richiede la comprensione dei suoi limiti.

Costo vs. Prestazioni

Gli utensili rivestiti hanno un costo iniziale più elevato rispetto agli utensili non rivestiti. La decisione di usarli è un calcolo economico: i guadagni in durata dell'utensile e produttività compenseranno il prezzo iniziale più elevato? Per la maggior parte degli ambienti di produzione, la risposta è un sì definitivo.

Fragilità del Rivestimento e Scheggiatura del Bordo

La durezza spesso comporta un compromesso in termini di tenacità. Alcuni rivestimenti ultra-duri possono essere più fragili del substrato in metallo duro. In condizioni di lavorazione instabili con forti vibrazioni, vibrazioni o tagli interrotti, ciò può portare a scheggiature microscopiche del rivestimento, che possono accelerare il cedimento dell'utensile.

Il Mito del Rivestimento "Universale"

Non esiste un unico rivestimento che sia il migliore per ogni applicazione. Un rivestimento ottimizzato per il taglio di acciaio temprato (come l'AlTiN) avrà prestazioni scarse nell'alluminio, dove è necessario un rivestimento più liscio e lubrificante (come il TiB2 o il DLC) per evitare che il materiale si attacchi. Abbinare il rivestimento al materiale del pezzo e all'applicazione è fondamentale.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la scelta di utilizzare un utensile rivestito dipende dal tuo obiettivo specifico.

- Se il tuo obiettivo principale è massimizzare la durata dell'utensile e ridurre i costi degli utensili: Un utensile rivestito è quasi sempre la scelta superiore, poiché la maggiore durata e i minori tempi di inattività della macchina supereranno di gran lunga l'investimento iniziale.

- Se il tuo obiettivo principale è massimizzare la produttività e ridurre i tempi di ciclo: I rivestimenti ad alte prestazioni sono essenziali, in quanto sono la tecnologia abilitante che consente le velocità e gli avanzamenti più elevati richiesti per la lavorazione ad alta efficienza.

- Se stai lavorando materiali teneri non ferrosi (come l'alluminio): Utilizza un utensile non rivestito altamente lucidato o un rivestimento specializzato con estrema lubrificazione (come il DLC) per prevenire la saldatura dei trucioli.

- Se stai lavorando con una macchina a bassa potenza o una configurazione instabile: Un utensile molto affilato e non rivestito potrebbe funzionare in modo più affidabile, poiché esercita meno pressione di taglio ed evita il rischio di scheggiature di un rivestimento fragile.

Comprendere il ruolo di un rivestimento lo trasforma da una semplice caratteristica a uno strumento strategico per ottimizzare l'intero processo di lavorazione.

Tabella Riepilogativa:

| Beneficio del Rivestimento | Effetto Primario | Risultato per l'Utente |

|---|---|---|

| Maggiore Durezza e Resistenza all'Usura | Combatte l'usura abrasiva | L'utensile dura 3-10 volte di più, riducendo i costi degli utensili |

| Migliorata Resistenza al Calore e all'Ossidazione | Agisce come barriera termica | Consente velocità di taglio più elevate, aumentando la produttività |

| Attrito Ridotto (Lubrificazione) | Previene la saldatura dei trucioli e il bordo riportato | Migliora la finitura superficiale, riduce le operazioni secondarie |

Pronto a ottimizzare il tuo processo di lavorazione con il giusto rivestimento per utensili?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni, incluse soluzioni per l'analisi e lo sviluppo avanzato di rivestimenti per utensili. Che tu sia in R&S o in produzione, la nostra esperienza può aiutarti a selezionare il rivestimento ideale per massimizzare la durata dell'utensile, aumentare le velocità e ottenere finiture superficiali superiori.

Contatta i nostri esperti oggi per discutere come possiamo supportare le tue esigenze di laboratorio e produzione!

Guida Visiva

Prodotti correlati

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Produttore personalizzato di parti in PTFE Teflon per pinzette in PTFE

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

Domande frequenti

- Qual è la resistenza alla temperatura del carburo di silicio? Resiste a temperature estreme fino a 1500°C

- Quali sono le proprietà e le applicazioni delle ceramiche di carburo di silicio? Risolvere sfide ingegneristiche estreme

- Il carburo di silicio è resistente al calore? Sblocca prestazioni superiori a temperature estreme

- Quali sono le proprietà del SiC? Sblocca prestazioni ad alta temperatura e alta frequenza

- Qual è la ceramica più resistente? Il carburo di silicio primeggia per durezza e resistenza termica