Decidere tra PVD e verniciatura a polvere non è una questione di quale sia universalmente "migliore", ma di quale sia fondamentalmente giusto per la tua specifica applicazione. Mentre la Deposizione Fisica da Vapore (PVD) offre una durezza e una durata superiori a livello microscopico, la verniciatura a polvere fornisce una finitura protettiva spessa ed economica con una vasta gamma di opzioni di colore. Queste due tecnologie risolvono problemi diversi e sono raramente intercambiabili.

La distinzione fondamentale è semplice: il PVD applica un film ceramico o metallico estremamente sottile e duro in un vuoto, mentre la verniciatura a polvere applica uno strato spesso e durevole di vernice polimerica utilizzando un processo elettrostatico. La scelta tra i due dipende interamente dalle tue priorità in termini di durata, precisione, costo ed estetica.

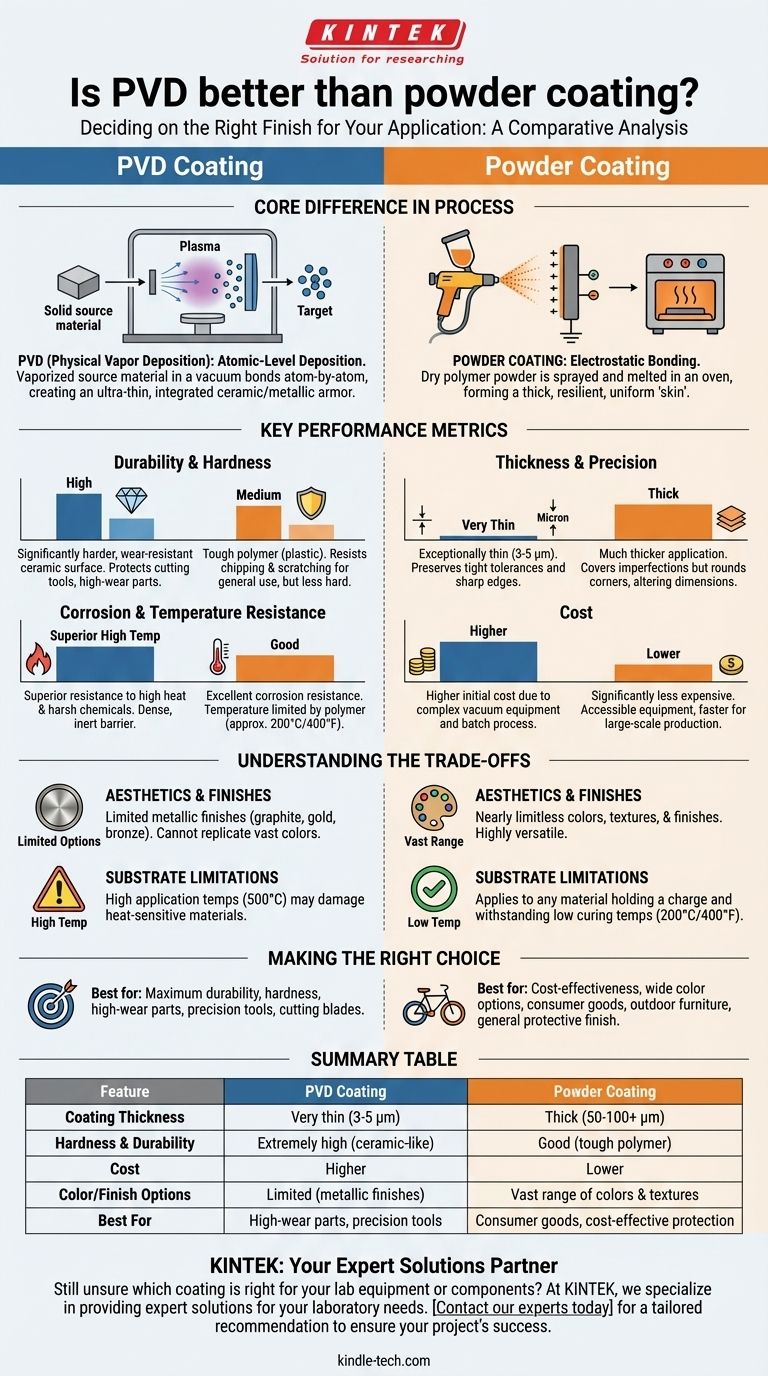

Qual è la differenza fondamentale nel processo?

Per capire quale rivestimento scegliere, devi prima capire quanto siano fondamentalmente diversi. Non sono semplicemente due gradi della stessa cosa; sono due processi ingegneristici distinti.

Il processo PVD: Deposizione a livello atomico

Il PVD è un processo di deposizione sotto vuoto ad alta tecnologia. Un materiale sorgente solido, spesso un metallo o una ceramica, viene vaporizzato in un plasma all'interno di una camera a vuoto e quindi legato all'oggetto bersaglio atomo per atomo.

Questo crea un rivestimento estremamente sottile – tipicamente solo da 3 a 5 micrometri – ma incredibilmente denso e duro. Pensalo come la creazione di un nuovo strato superficiale integrato di armatura ceramica sul materiale stesso.

Il processo di verniciatura a polvere: Legame elettrostatico

La verniciatura a polvere è un processo di finitura più simile alla pittura, ma molto più durevole. Una polvere secca, che è una miscela di resine polimeriche e pigmenti, viene applicata a una parte utilizzando una pistola a spruzzo elettrostatica.

Le particelle cariche aderiscono alla parte messa a terra, che viene poi polimerizzata in un forno. Questo calore scioglie la polvere, facendola fluire insieme e formando una "pelle" spessa, uniforme e resiliente sulla superficie.

Confronto delle metriche chiave di performance

Le differenze nel processo portano direttamente a caratteristiche prestazionali molto diverse.

Durata e Durezza

Il PVD è significativamente più duro e resistente all'usura rispetto alla verniciatura a polvere. La sua composizione a base ceramica fornisce una durezza superficiale che può proteggere utensili da taglio, componenti industriali e parti soggette ad alta usura da abrasione e attrito.

La verniciatura a polvere è molto resistente e resiste bene a scheggiature e graffi per l'uso quotidiano, ma è un polimero (una plastica) e non può eguagliare la durezza intrinseca dei materiali ceramici utilizzati nel PVD.

Spessore e Precisione

I rivestimenti PVD sono eccezionalmente sottili, preservando le dimensioni originali e i dettagli superficiali di una parte. Questo è fondamentale per componenti con tolleranze strette, bordi affilati (come lame di coltelli o utensili da taglio) o disegni intricati.

La verniciatura a polvere è un'applicazione molto più spessa. Questo spessore è eccellente per coprire piccole imperfezioni superficiali e fornire una protezione robusta, ma arrotonderà gli angoli acuti e altererà le dimensioni precise di una parte.

Resistenza alla Corrosione e alla Temperatura

Entrambi i metodi offrono un'eccellente resistenza alla corrosione. Tuttavia, il PVD offre generalmente una resistenza superiore alle alte temperature e ai prodotti chimici aggressivi. La natura sottile, densa e inerte del rivestimento ceramico fornisce una barriera robusta.

La resistenza della verniciatura a polvere è determinata dalla specifica resina polimerica utilizzata, ma è in definitiva una plastica che può essere compromessa da calore estremo o da alcuni solventi.

Comprendere i compromessi

Nessuna delle due tecnologie è priva di limitazioni. La scelta spesso si riduce a bilanciare queste considerazioni pratiche.

Costo

La verniciatura a polvere è significativamente meno costosa del PVD. L'attrezzatura, i materiali e il processo per la verniciatura a polvere sono più accessibili e veloci, rendendola la scelta preferita per la produzione su larga scala di beni di consumo.

Il PVD richiede sofisticate apparecchiature per camere a vuoto ed è un processo più lungo e basato su lotti, il che si riflette nel suo costo più elevato.

Opzioni di Colore e Finitura

La verniciatura a polvere offre una gamma quasi illimitata di colori, texture e finiture. Dal lucido al opaco, e dal liscio al testurizzato, è una soluzione estetica altamente versatile.

Il PVD è molto più limitato nelle sue opzioni estetiche, producendo tipicamente finiture metalliche in tonalità come grafite, oro, bronzo o nero. Sebbene belle, non possono replicare la vasta palette di colori della verniciatura a polvere.

Limitazioni del Substrato

La verniciatura a polvere può essere applicata a qualsiasi materiale che possa resistere alle basse temperature di polimerizzazione (tipicamente intorno ai 200°C o 400°F) e mantenere una carica elettrostatica.

Il PVD viene applicato a temperature più elevate (spesso intorno ai 500°C), il che può danneggiare o deformare materiali sensibili al calore come alcune plastiche o leghe a bassa tempra.

Fare la scelta giusta per il tuo obiettivo

La tecnologia giusta è quella che si allinea con i requisiti irrinunciabili del tuo progetto.

- Se il tuo obiettivo principale è la massima durata, durezza e resistenza all'usura: il PVD è l'unica scelta per applicazioni come utensili da taglio, componenti di armi da fuoco o parti industriali.

- Se il tuo obiettivo principale è l'economicità e un'ampia gamma di opzioni di colore: la verniciatura a polvere è la soluzione ideale per prodotti come telai di biciclette, mobili da esterno o cerchi automobilistici.

- Se il tuo obiettivo principale è mantenere precisione, bordi affilati e tolleranze strette: l'applicazione ultrasottile del PVD è essenziale per parti meccaniche ad alte prestazioni o lame.

- Se il tuo obiettivo principale è fornire una finitura durevole e protettiva per uso generale: la verniciatura a polvere offre il miglior equilibrio tra prestazioni, estetica e costo per la stragrande maggioranza dei prodotti.

In definitiva, il miglior rivestimento è quello che si allinea precisamente con le specifiche esigenze di performance, estetiche e di budget del tuo prodotto.

Tabella riassuntiva:

| Caratteristica | Rivestimento PVD | Verniciatura a Polvere |

|---|---|---|

| Spessore del Rivestimento | Molto sottile (3-5 µm) | Spesso (50-100+ µm) |

| Durezza e Durata | Estremamente alta (simile alla ceramica) | Buona (polimero resistente) |

| Costo | Più alto | Più basso |

| Opzioni Colore/Finitura | Limitate (finiture metalliche) | Vasta gamma di colori e texture |

| Ideale per | Parti soggette ad alta usura, utensili di precisione | Beni di consumo, protezione economica |

Ancora incerto su quale rivestimento sia giusto per le tue attrezzature o componenti da laboratorio?

In KINTEK, siamo specializzati nel fornire soluzioni esperte per le tue esigenze di laboratorio. Che tu richieda l'estrema durata del PVD per utensili di precisione o la protezione economica della verniciatura a polvere per attrezzature generiche, il nostro team può aiutarti a selezionare la finitura ideale per migliorare le prestazioni e la longevità.

Contatta i nostri esperti oggi stesso per discutere la tua specifica applicazione e ottenere una raccomandazione personalizzata per garantire il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni