Definizione di forza della buccia

Concetto e importanza

La forza di distacco, un parametro critico nella scienza dei materiali, è definita come la forza necessaria per separare uno strato di film dal suo substrato per unità di area, tipicamente misurata in N/mm². Questo parametro è essenziale per valutare le proprietà di adesione dello strato di film, che a loro volta influenzano le prestazioni complessive e la durata.

La qualità dell'adesione è fondamentale in diverse applicazioni, dai dispositivi elettronici ai rivestimenti per autoveicoli, dove l'integrità dello strato di film influisce direttamente sulla funzionalità e sulla durata del prodotto. Una maggiore forza di distacco indica un'adesione più forte, che può migliorare la resistenza dello strato di pellicola a fattori ambientali come le fluttuazioni di temperatura e l'umidità, prolungandone la durata.

La comprensione della forza di spellatura non è un mero esercizio accademico, ma una necessità pratica per ingegneri e scienziati che devono garantire che gli strati di film che progettano e applicano soddisfino i severi requisiti delle loro applicazioni. Misurando e ottimizzando con precisione la resistenza alla pelatura, possono sviluppare prodotti più affidabili e duraturi, con conseguente miglioramento delle prestazioni e della soddisfazione dei clienti.

Metodi di misurazione della resistenza alla pelatura

Metodo di prova al taglio

Il metodo della prova di taglio è una procedura cruciale per valutare la resistenza al distacco degli strati di film sputtered. Questo metodo prevede in particolare l'applicazione di uno sforzo di taglio allo strato di film per determinare la forza necessaria al suo distacco dal substrato. L'apparecchiatura principale utilizzata in questo processo è una macchina universale per prove sui materiali, progettata per gestire varie prove di proprietà fisiche, tra cui prove di trazione, compressione e taglio.

Fasi principali del metodo di prova a taglio

- Preparazione del provino: La prima fase prevede la preparazione di un provino con uno strato uniforme di pellicola e la garanzia che il substrato sia pulito e trattato adeguatamente per migliorare l'adesione.

- Fissaggio del provino: Il provino preparato viene poi fissato saldamente nella macchina universale per prove sui materiali. In questo modo si assicura che il provino rimanga stabile durante il test, consentendo misurazioni accurate.

- Applicazione del carico di taglio: Allo strato di pellicola viene applicato un carico di taglio costante. Il carico viene gradualmente aumentato fino a quando lo strato di pellicola inizia a staccarsi dal substrato.

- Registrazione del carico massimo: Viene registrato il carico massimo necessario per avviare il distacco. Questo valore è fondamentale per determinare la resistenza al distacco dello strato di pellicola.

Specifiche dell'apparecchiatura

- Macchina universale per prove sui materiali: Questa macchina è dotata di un sensore ad alta precisione che misura con precisione il carico applicato e lo spostamento. Dispone inoltre di varie attrezzature per adattarsi a diversi tipi di campioni e requisiti di prova.

Seguendo questi passaggi e utilizzando l'attrezzatura appropriata, il metodo di prova al taglio fornisce una valutazione affidabile e accurata della resistenza alla spellatura degli strati di film sputtered.

Metodo di prova di pelatura dello smalto

Il metodo di prova del peeling dello smalto è una tecnica fondamentale per valutare la forza di adesione degli strati di film ai substrati. Questo metodo impiega una forza di trazione per separare progressivamente lo strato di film dal substrato fino alla rottura, misurando così la forza necessaria per il distacco. L'apparecchiatura principale utilizzata per questo test è unamacchina per prove di trazioneche è specificamente progettata per applicare forze di trazione controllate e misurare con precisione le forze risultanti.

La procedura di esecuzione del test di distacco dello smalto prevede diverse fasi meticolose:

-

Preparazione del campione: Il primo passo è la preparazione dei campioni di prova. Questo include la garanzia che lo strato di pellicola sia applicato uniformemente al substrato senza alcun difetto. Il substrato deve essere pulito e trattato adeguatamente per migliorare l'adesione.

-

Fissaggio con nastro biadesivo: Per facilitare l'applicazione della forza di trazione, i campioni vengono fissati alla macchina per prove di trazione con un nastro biadesivo. Questo nastro assicura che la forza sia applicata in modo uniforme e direttamente all'interfaccia tra lo strato di pellicola e il substrato.

-

Posizionamento nella macchina di trazione: Una volta fissati, i campioni vengono posizionati con cura nella macchina per prove di trazione. La macchina viene quindi calibrata per applicare una forza di trazione controllata a una velocità specifica.

-

Registrazione della forza di rottura: Durante l'applicazione della forza di trazione, la macchina registra la forza necessaria per avviare e completare la separazione dello strato di pellicola dal substrato. Questa forza registrata, nota come forza di rottura, è una misura diretta della forza di distacco dello strato di pellicola.

Il metodo di prova di pelatura dello smalto è particolarmente utile per valutare l'adesione di strati di film sottili, dove la forza necessaria per la separazione è un parametro critico. Misurando accuratamente questa forza, il metodo fornisce preziose indicazioni sulle prestazioni e sulla durata dello strato di pellicola in varie applicazioni.

Metodo di prova T-peel

Il metodo di prova T-peel è una tecnica fondamentale per valutare la forza di distacco tra uno strato di film e il suo substrato. Questo metodo prevede l'applicazione di una tensione alla giunzione dello strato di film e del substrato per creare una forma a "T", che consente di misurare in modo standardizzato la forza necessaria per separare gli strati.

Apparecchiatura e impostazione

Per condurre un test T-peel, sono necessarie apparecchiature specializzate, tra cui unamacchina per prove di trazione e unaun'attrezzatura speciale. La macchina per prove di trazione è essenziale per applicare una tensione controllata, mentre il dispositivo speciale assicura che il campione sia tenuto saldamente nell'orientamento corretto per formare la forma a "T".

Procedura di prova

-

Preparazione del campione: La prima fase consiste nella preparazione dei campioni di stripping. Ciò include la garanzia che lo strato di pellicola sia applicato uniformemente al substrato senza alcun difetto. Un adeguato trattamento della superficie del substrato è fondamentale per migliorare l'adesione.

-

Posizionamento del dispositivo: Una volta preparati, i campioni vengono collocati con cura nell'apposita attrezzatura. Il dispositivo è progettato per tenere il campione in modo tale che la tensione applicata crei la forma a "T" desiderata durante il test.

-

Applicazione della tensione: Con il campione saldamente in posizione, la macchina per prove di trazione viene attivata per applicare una tensione a velocità controllata. La tensione viene aumentata gradualmente fino a quando lo strato di pellicola inizia a staccarsi dal substrato.

-

Registrazione dei dati: Durante il test, la macchina per prove di trazione registra la forza di distacco necessaria per separare lo strato di pellicola dal substrato. Questi dati sono fondamentali per determinare la forza di distacco, che di solito viene misurata in unità di forza per unità di larghezza (N/mm).

Considerazioni chiave

- Tensione uniforme: È importante assicurarsi che la tensione sia applicata in modo uniforme su tutto il campione per evitare concentrazioni di stress localizzate che potrebbero falsare i risultati.

- Condizioni ambientali: Il test deve essere condotto in condizioni ambientali controllate, come temperatura e umidità costanti, per evitare variazioni che potrebbero influenzare l'adesione.

- Prove multiple: Per garantire l'accuratezza, è necessario eseguire più prove e calcolare la media dei risultati per ottenere una misura affidabile della resistenza alla pelatura.

Seguendo queste fasi e considerazioni, il metodo di prova T-peel fornisce un mezzo solido e riproducibile per valutare l'adesione tra gli strati di pellicola e i substrati.

Fattori che influenzano la forza di spellatura

Trattamento della superficie del substrato

La levigatezza, la pulizia e la presenza di uno strato di ossido metallico influiscono significativamente sull'adesione degli strati di film. La fase finale del pretrattamento della superficie del substrato prevede in genere la pulizia mediante incisione ionica, essenziale per rimuovere le impurità residue dalle fasi di pretrattamento precedenti, in particolare gli strati di ossido nativo. Questo processo attiva anche chimicamente la superficie del substrato, migliorando l'adesione del film grazie alla formazione di siti di nucleazione.

Tuttavia, nei casi in cui il materiale del substrato non è omogeneo, come gli acciai per utensili, l'incisione ionica può portare a significative irregolarità della topografia superficiale. Queste irregolarità, che si manifestano come sporgenze e crateri, sono dovute alla diversa velocità di incisione delle diverse fasi del materiale. Queste irregolarità del substrato, che si formano durante il pretrattamento meccanico o l'incisione ionica, influenzano direttamente la topografia dei film sottili. Lo strato di film in crescita tende a replicare le caratteristiche topografiche della superficie del substrato, influenzando così la qualità complessiva dell'adesione.

Spessore dello strato di film

Lo spessore dello strato di pellicola gioca un ruolo fondamentale nel determinare sia la distribuzione delle sollecitazioni sia le proprietà di adesione localizzate. In genere, gli strati di pellicola più sottili presentano una minore resistenza alla pelatura rispetto alle loro controparti più spesse. Questo fenomeno può essere attribuito a diversi fattori di fondo:

-

Distribuzione delle sollecitazioni: Gli strati più sottili sono più suscettibili alla concentrazione delle sollecitazioni, con conseguente distribuzione più disomogenea delle forze sull'interfaccia film-substrato. Questa disomogeneità può portare a punti di rottura prematuri, riducendo così la resistenza complessiva del peel.

-

Adesione localizzata: L'adesione tra il film e il substrato può variare significativamente con lo spessore. I film più sottili spesso faticano a mantenere una forte adesione a causa della ridotta superficie disponibile per l'incollaggio. Questo aspetto è particolarmente critico nelle applicazioni in cui la superficie del substrato non è perfettamente uniforme.

A titolo esemplificativo, si consideri la seguente tabella che mette in relazione lo spessore del film con la forza di distacco in applicazioni tipiche di film sputtered:

| Spessore del film (μm) | Forza di spellatura (N/mm²) |

|---|---|

| 0.5 | 1.2 |

| 1.0 | 2.5 |

| 2.0 | 4.0 |

Come dimostrato, esiste una relazione diretta tra lo spessore del film e la resistenza alla pelatura, con film più spessi che mostrano costantemente valori di adesione più elevati. Questa relazione è fondamentale per ingegneri e ricercatori quando si tratta di selezionare spessori di film appropriati per applicazioni specifiche, garantendo prestazioni e durata ottimali.

Materiale dello strato

Le proprietà di adesione degli strati di film sputtered sono profondamente influenzate dalle caratteristiche chimiche e fisiche dei materiali utilizzati.Gli strati metallici presentano in genere una forte adesione grazie alla loro forza intrinseca e alla capacità di formare forti legami intermolecolari con il substrato. Questa forte adesione è fondamentale per le applicazioni in cui la durata e le prestazioni a lungo termine sono fondamentali, come nei dispositivi elettronici e nei componenti aerospaziali.

Al contrario,materiali organici presentano in genere una minore resistenza alla pelatura. Ciò è dovuto in gran parte alla loro struttura molecolare, che non possiede le stesse forze coesive presenti nei metalli. I materiali organici, come i polimeri e i compositi, sono spesso scelti per le loro proprietà di flessibilità e leggerezza, ma questi vantaggi hanno il costo di una minore adesione. Per esempio, nell'industria automobilistica, mentre i rivestimenti organici offrono vantaggi estetici e protezione dalla corrosione, la loro minore resistenza alla pelatura richiede un'attenta considerazione nell'applicazione per garantire un'adesione adeguata.

| Tipo di materiale | Caratteristiche di adesione | Applicazioni tipiche |

|---|---|---|

| Strati metallici | Forte adesione dovuta a forze coesive | Elettronica, aerospaziale |

| Materiali organici | Bassa resistenza alla pelatura, flessibilità e leggerezza | Rivestimenti per autoveicoli, imballaggi |

La comprensione delle proprietà di adesione dei diversi materiali è essenziale per ottimizzare le prestazioni degli strati di film sputtered. Selezionando il materiale appropriato in base all'adesione richiesta e alle esigenze funzionali, gli ingegneri possono migliorare l'efficacia complessiva e l'affidabilità dello strato di film in varie applicazioni.

Temperatura e umidità

Le condizioni ambientali, in particolare la temperatura e l'umidità, giocano un ruolo fondamentale nella stabilità e nell'adesione degli strati di film sputtered. Le temperature elevate possono causare un'espansione termica, con conseguente aumento delle tensioni interne allo strato di film, che può indebolire l'adesione al substrato. Allo stesso modo, livelli elevati di umidità possono introdurre umidità nell'interfaccia tra il film e il substrato, creando un potenziale percorso di delaminazione.

| Condizione | Effetto sulle prestazioni dello strato di pellicola |

|---|---|

| Alta temperatura | Aumenta le tensioni interne e indebolisce l'adesione. |

| Umidità elevata | Introduce umidità, favorisce la delaminazione |

Questi fattori ambientali non sono isolati, ma spesso interagiscono per esacerbare il degrado delle prestazioni dello strato di pellicola. Ad esempio, una combinazione di temperatura e umidità elevate può accelerare il tasso di perdita di adesione, rendendo indispensabile il controllo di queste condizioni sia durante il processo di deposizione che durante il successivo stoccaggio o utilizzo.

In pratica, il mantenimento di un ambiente stabile e controllato è essenziale per garantire la longevità e l'efficacia degli strati di film sputtered. Ciò comporta l'uso di apparecchiature specializzate, come le camere di prova ambientali, in grado di regolare con precisione i livelli di temperatura e umidità per simulare le condizioni reali e testare la resistenza degli strati di film sotto vari stress ambientali.

Introduzione alle apparecchiature correlate

Macchina universale per prove sui materiali

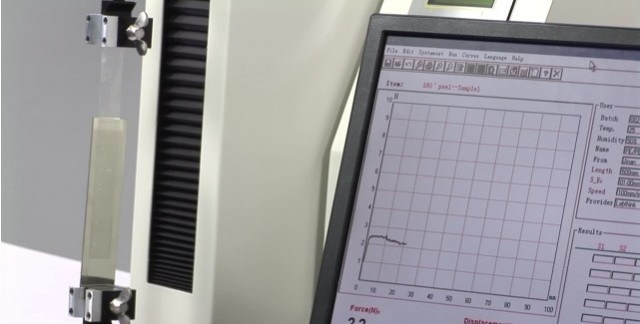

L'Universal Material Testing Machine (UMTM) è uno strumento essenziale per la valutazione delle proprietà fisiche dei materiali, in particolare nelle applicazioni che prevedono prove di trazione, compressione e taglio. Questo versatile dispositivo è dotato di un sensore ad alta precisione che misura accuratamente la forza applicata durante il test, garantendo risultati affidabili e coerenti. Inoltre, l'UMTM registra i dati relativi al carico e allo spostamento, fornendo una visione completa del comportamento del materiale in diverse condizioni.

Una delle caratteristiche principali dell'UMTM è la sua capacità di adattarsi a diversi dispositivi, che consentono un'ampia gamma di configurazioni di prova. Queste attrezzature sono progettate per soddisfare requisiti di prova specifici, garantendo che la macchina possa essere adattata a diversi tipi di materiali e applicazioni. Per esempio, nel contesto della misurazione della resistenza alla pelatura di strati di film sputtered, l'UMTM può essere configurato con dispositivi appropriati per applicare uno stress di taglio o una forza di trazione, simulando così le condizioni reali e fornendo dati accurati sull'adesione del film al substrato.

Inoltre, il design robusto e i sistemi di controllo avanzati fanno dell'UMTM la scelta preferita di ricercatori e ingegneri. L'interfaccia intuitiva e le ampie capacità di registrazione dei dati facilitano un funzionamento e un'analisi efficienti, contribuendo all'accuratezza e all'affidabilità dei risultati dei test. Che si tratti di un laboratorio o di un'applicazione industriale, la Macchina Universale per le Prove sui Materiali si distingue come strumento fondamentale per valutare le proprietà meccaniche dei materiali, assicurando che siano conformi agli standard e alle specifiche richieste.

Macchina per prove di trazione

LaMacchina per prove di trazione è un'apparecchiatura specializzata progettata per valutare la resistenza dei materiali sotto tensione. È utile per misurare varie proprietà come il peeling, l'allungamento e la compressione, che sono fondamentali per comprendere l'adesione e la durata degli strati di pellicola. Questa macchina è dotata di unsistema di controllo flessibile che consente regolazioni precise e molteplici modalità di prova, permettendo di soddisfare un'ampia gamma di requisiti di prova.

Una delle applicazioni principali della macchina per prove di trazione è la misurazione dellamisurazione della forza di spellatura. Si tratta di applicare una forza di trazione controllata per separare lo strato di pellicola dal substrato, registrando la forza necessaria fino alla rottura. La capacità della macchina di eseguire questi test con elevata precisione è essenziale per i settori in cui la qualità dell'adesione è fondamentale, come l'elettronica e i rivestimenti per auto.

Inoltre, la macchina per prove di trazione supportadiverse modalità di provatra cui il test di spellatura a T e il test di spellatura dello smalto, ciascuno progettato per simulare condizioni e modelli di sollecitazione specifici. Questa versatilità la rende uno strumento indispensabile per i ricercatori e gli ingegneri che cercano di comprendere e ottimizzare le prestazioni degli strati di pellicola in vari scenari reali.

Il sistema di controllo della macchinasistema di controllo è un'altra caratteristica degna di nota, che offre agli utenti la possibilità di regolare con precisione i parametri di prova, come la velocità di carico e la velocità di spostamento. Questo livello di controllo assicura che i test siano condotti in condizioni standardizzate, con risultati affidabili e riproducibili. Inoltre, il design robusto e la facilità d'uso della macchina la rendono adatta sia per il laboratorio che per le applicazioni industriali.

In sintesi, la macchina per prove di trazione è uno strumento versatile e potente che svolge un ruolo fondamentale nella valutazione delle proprietà meccaniche dei materiali, in particolare nel contesto dell'adesione e della resistenza degli strati di pellicola. Le sue caratteristiche avanzate e le molteplici modalità di test la rendono uno strumento essenziale per garantire la qualità e la durata dei materiali in diversi settori industriali.

Strumento di misura della rugosità superficiale

Lo strumento di misurazione della rugosità superficiale è uno strumento essenziale per valutare la levigatezza delle superfici dei substrati, che influisce direttamente sull'adesione degli strati di pellicola. Questo strumento fornisce misurazioni ad alta risoluzione, catturando dettagli intricati della topografia superficiale con notevole precisione. Analizzando questi dati, ricercatori e ingegneri possono comprendere meglio come le caratteristiche della superficie influenzino l'adesione del film, ottimizzando così le prestazioni e la durata dello strato di film.

Le caratteristiche principali dello strumento di misurazione della rugosità superficiale includono:

- Alta risoluzione: In grado di catturare i minimi dettagli della superficie, questo strumento offre misure precise che sono fondamentali per analizzare le sottili variazioni che influenzano l'adesione del film.

- Dati accurati sulla topografia superficiale: Lo strumento genera mappe superficiali dettagliate, consentendo un'analisi completa delle condizioni della superficie del substrato.

L'importanza della rugosità della superficie nell'adesione del film non può essere sopravvalutata. Un substrato più liscio in genere determina una migliore adesione, in quanto riduce al minimo le aree in cui lo strato di film potrebbe delaminare. Al contrario, le superfici ruvide possono creare spazi vuoti o punti deboli, con conseguente riduzione della resistenza alla pelatura. Utilizzando lo strumento di misurazione della rugosità superficiale, è possibile identificare e risolvere questi problemi, garantendo un'adesione e prestazioni ottimali dello strato di film.

Camera di prova ambientale

La camera di prova ambientale svolge un ruolo fondamentale nel garantire l'accuratezza e l'affidabilità dei test di resistenza alla pelatura, controllando meticolosamente la temperatura e l'umidità all'interno dell'ambiente di prova. Questa camera è progettata per mantenere condizioni precise e stabili, essenziali per gli esperimenti a lungo termine in cui le fluttuazioni ambientali potrebbero avere un impatto significativo sui risultati.

Caratteristiche e capacità principali

- Controllo della temperatura: La camera offre un'ampia gamma di impostazioni di temperatura, consentendo di condurre i test in varie condizioni che simulano gli scenari del mondo reale. Questa caratteristica è fondamentale per capire come le variazioni di temperatura influenzino le proprietà di adesione dello strato di pellicola.

- Regolazione dell'umidità: Oltre alla temperatura, la camera offre anche un controllo preciso dell'umidità. Questo aspetto è particolarmente importante, in quanto livelli elevati di umidità possono ridurre la resistenza alla spellatura; è quindi essenziale mantenere livelli di umidità costanti per tutto il periodo del test.

- Stabilità a lungo termine: Una delle caratteristiche principali della camera di prova ambientale è la capacità di mantenere queste condizioni controllate per lunghi periodi. Questa stabilità a lungo termine garantisce che i risultati dei test non siano falsati dai cambiamenti ambientali, fornendo una valutazione più accurata delle proprietà di adesione dello strato di pellicola.

Applicazione nei test standardizzati

La camera di prova ambientale è fondamentale nei test standardizzati di resistenza alla pelatura, dove coerenza e affidabilità sono fondamentali. Fornendo un ambiente controllato, aiuta a eliminare le variabili che potrebbero altrimenti influenzare i risultati dei test, garantendo così che i dati raccolti siano accurati e riproducibili. Questo approccio standardizzato è particolarmente prezioso nei settori in cui le prestazioni di adesione sono fondamentali, come ad esempio l'elettronica, l'automotive e le applicazioni aerospaziali.

In sintesi, la camera di prova ambientale è un'apparecchiatura indispensabile per chi si occupa di prove di resistenza alla pelatura di strati di film sputtered. La sua capacità di controllare con precisione la temperatura e l'umidità, unita alla sua stabilità a lungo termine, la rende un componente chiave per garantire l'accuratezza e l'affidabilità dei risultati dei test.

Precauzioni sperimentali

Preparazione del campione

Ottenere uno strato di film uniforme e privo di difetti è fondamentale per garantire un'adesione ottimale. Questo processo inizia con una preparazione meticolosa delle superfici del substrato. Il substrato deve essere accuratamente pulito e trattato per rimuovere eventuali contaminanti o irregolarità che potrebbero compromettere l'adesione dello strato di pellicola.

Per i substrati che richiedono una preparazione più robusta, si possono utilizzare tecniche come la compattazione della polvere. Questo metodo prevede la frantumazione del campione in piccoli pezzi, la sua essiccazione e la successiva macinazione fino a ottenere particelle di dimensioni coerenti grazie a un'attrezzatura specializzata. La polvere trattata viene poi pressata in un disco stabile, garantendo uniformità e densità.

Nei casi in cui il campione è già in forma granulare, è possibile utilizzare un macinatore a vibrazione per ottenere le dimensioni desiderate delle particelle. Questa fase è fondamentale perché garantisce una preparazione uniforme del campione, che a sua volta migliora le proprietà di adesione dello strato di pellicola.

Seguendo queste rigorose fasi di preparazione, si riduce al minimo la probabilità di difetti e incongruenze nello strato di film, aumentando così l'adesione complessiva e le prestazioni del film sputterato.

Ambiente di prova

La conduzione dei test in condizioni ambientali controllate è fondamentale per garantire l'accuratezza e l'affidabilità delle misure di peel strength. Il mantenimento di una temperatura e di un livello di umidità costanti impedisce alle fluttuazioni ambientali di alterare i risultati dei test. Questo è particolarmente importante perché le variazioni di temperatura e umidità possono alterare in modo significativo le proprietà di adesione dello strato di pellicola, portando a dati incoerenti.

Ad esempio, temperature elevate possono causare un'espansione termica, che potrebbe allentare il legame tra il film e il substrato. Al contrario, alti livelli di umidità possono introdurre umidità, che può indebolire le forze adesive. Per mitigare questi effetti, è fondamentale utilizzare unaCamera di prova ambientale in grado di controllare e mantenere con precisione le impostazioni di temperatura e umidità desiderate. Questa apparecchiatura garantisce che tutti i campioni siano sottoposti alle stesse condizioni ambientali, eliminando così le variabili esterne e fornendo un ambiente di prova standardizzato.

L'importanza di un ambiente di prova stabile non può essere sopravvalutata, poiché influisce direttamente sulla ripetibilità e sulla comparabilità dei risultati dei test. Mantenendo condizioni costanti, i ricercatori possono valutare con sicurezza la reale resistenza alla perforazione dello strato di pellicola, senza gli effetti confondenti della variabilità ambientale.

Esperimenti ripetuti

Per garantire l'accuratezza e l'affidabilità della resistenza alla perforazione misurata, è indispensabile condurre più test e calcolare i valori medi. Questo approccio aiuta a mitigare l'impatto degli errori casuali e della variabilità insiti in qualsiasi impostazione sperimentale.

-

Ripetizione dei test: L'esecuzione di esperimenti ripetuti consente di ottenere un insieme di dati più robusto, che può rivelare tendenze e modelli che un singolo test potrebbe oscurare. Ogni test deve essere condotto in condizioni identiche per mantenere la coerenza.

-

Analisi dei dati: Dopo aver raccolto i dati da più test, si possono utilizzare metodi statistici come il calcolo della media, della deviazione standard e degli intervalli di confidenza per analizzare i risultati. Questa fase è fondamentale per comprendere la precisione e la riproducibilità delle misure.

-

Riduzione degli errori: Facendo la media dei risultati di diversi test, si può ridurre l'influenza dei valori anomali e degli errori casuali, ottenendo una rappresentazione più accurata della reale resistenza della buccia. Questo rigore metodologico è essenziale per prendere decisioni informate sulla base dei dati sperimentali.

In sintesi, gli esperimenti ripetuti sono una pietra miliare dei test scientifici, che forniscono una valutazione più completa e affidabile della resistenza alla pelatura.

Operazioni sicure

Quando si conducono esperimenti per misurare la resistenza alla pelatura di strati di film sputtered, è indispensabile attenersi rigorosamente alle procedure operative stabilite. Queste procedure sono meticolosamente studiate per garantire sia l'accuratezza delle misurazioni sia la sicurezza del personale coinvolto.

Equipaggiamento di sicurezza essenziale

Indossare l'attrezzatura di sicurezza necessaria è un aspetto non negoziabile di un funzionamento sicuro. Questo include, ma non si limita a:

- Guanti di protezione: Per proteggere le mani da potenziali esposizioni a sostanze chimiche o lesioni meccaniche.

- Occhiali di sicurezza: Per proteggere gli occhi da detriti volanti o schizzi di sostanze chimiche.

- Camici da laboratorio: Per proteggere gli indumenti e la pelle dai materiali pericolosi.

Protocolli operativi

Seguire i corretti protocolli operativi è altrettanto fondamentale. Ecco alcuni passaggi chiave da considerare:

- Controllo pre-operativo: Assicurarsi che tutte le apparecchiature funzionino correttamente prima di iniziare il test.

- Manipolazione corretta: Utilizzare l'apparecchiatura secondo le linee guida del produttore per evitare danni o incidenti.

- Procedure di emergenza: Familiarizzare con le procedure di arresto di emergenza e i protocolli di primo soccorso.

Rispettando queste misure di sicurezza e linee guida operative, è possibile garantire un ambiente di prova sicuro ed efficiente.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per estrusione di film soffiato da laboratorio a coestrusione a tre strati

Articoli correlati

- Introduzione alla deposizione chimica da vapore (CVD)

- Deposizione di vapore chimico potenziata da plasma (PECVD): Una guida completa

- Vantaggi e svantaggi della deposizione chimica da vapore (CVD)

- Una guida passo-passo al processo PECVD

- Perché la PECVD è essenziale per la fabbricazione di dispositivi microelettronici