Applicazione degli obiettivi in metalli preziosi

Ruolo nella produzione di semiconduttori

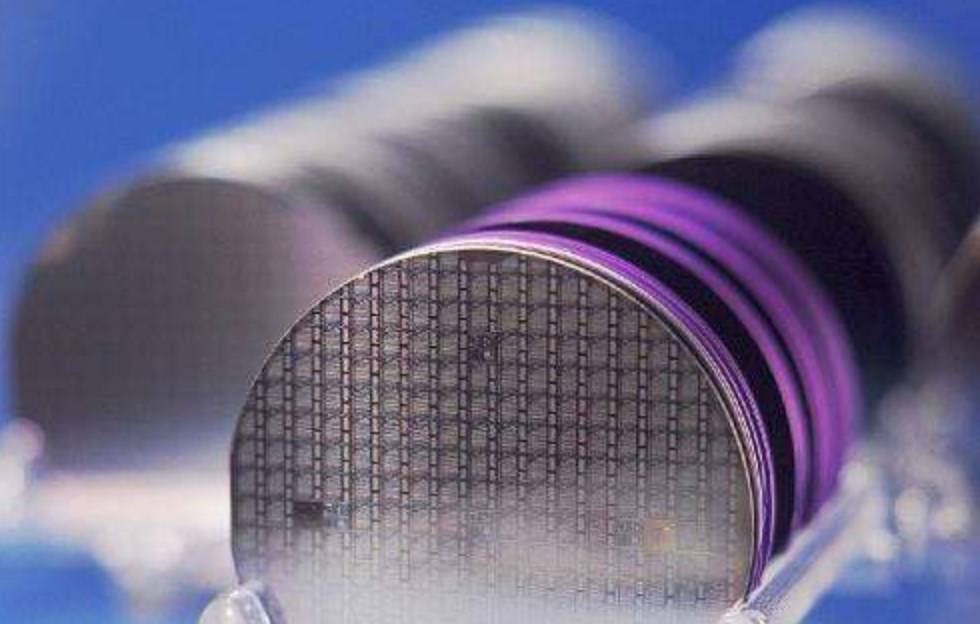

Gli obiettivi in metalli preziosi, come oro, argento, platino e rutenio, svolgono un ruolo fondamentale negli intricati processi di produzione dei semiconduttori. Questi metalli, insieme alle loro leghe, sono componenti integrali nella creazione di circuiti integrati su scala ultra-grande (ULSI) e di tecnologie avanzate di packaging dei chip. Le loro applicazioni si estendono ai materiali di interconnessione e ai rivestimenti posteriori, essenziali per la funzionalità e l'affidabilità dei dispositivi a semiconduttore.

Negli ultimi anni, l'uso di target in metalli preziosi ha subito un'impennata, spinta dagli incessanti progressi della tecnologia dei semiconduttori. Questi materiali sono particolarmente apprezzati per la loro superiore conducibilità elettrica, stabilità termica e resistenza alla corrosione, caratteristiche fondamentali negli ambienti di alta precisione della produzione di semiconduttori. Ad esempio, l'oro e l'argento sono ampiamente utilizzati per il wire bonding e come strati conduttivi, mentre il platino e il rutenio trovano applicazione nelle barriere di diffusione e come strati seminali per la galvanoplastica.

L'evoluzione delle tecnologie di confezionamento dei chip ha ulteriormente amplificato la domanda di questi metalli preziosi. Le tecniche di packaging avanzate, come l'impilamento 3D e il confezionamento a livello di wafer, richiedono materiali in grado di resistere alle complesse sollecitazioni termiche e meccaniche. I target in metalli preziosi soddisfano questi requisiti rigorosi, garantendo l'integrità e le prestazioni dei prodotti finali a semiconduttore.

In sintesi, il ruolo dei target in metalli preziosi nella produzione di semiconduttori è multiforme e indispensabile. Le loro proprietà uniche e la loro adattabilità li rendono componenti essenziali nello sviluppo di tecnologie all'avanguardia per i semiconduttori, facendo progredire l'industria con ogni innovazione.

Applicazioni specifiche

I target di sputtering in metalli preziosi svolgono un ruolo fondamentale nel processo di produzione dei semiconduttori, svolgendo una serie di funzioni critiche che migliorano le prestazioni e l'affidabilità dei dispositivi elettronici. Questi target, che includono oro, argento, platino, rutenio e le loro leghe, sono dettagliati nella Tabella 9-26, che illustra le loro diverse applicazioni nel settore.

Nel regno dei circuiti integrati su scala ultra-grande (ULSI), i target di metalli preziosi sono impiegati come materiali di interconnessione, garantendo un'efficiente conduttività elettrica tra i diversi componenti. Questa applicazione è particolarmente cruciale nelle tecnologie avanzate di confezionamento dei chip, dove l'integrità di queste connessioni ha un impatto diretto sulla funzionalità e sulla velocità complessiva dei dispositivi a semiconduttore.

Inoltre, questi target vengono utilizzati per i rivestimenti posteriori, fornendo una solida protezione contro i fattori ambientali e le sollecitazioni meccaniche. Questo duplice ruolo di interconnessione e protezione sottolinea la natura indispensabile degli obiettivi in metalli preziosi nella moderna produzione di semiconduttori.

La Tabella 9-26 fornisce una panoramica completa degli usi specifici di questi target, evidenziando la loro versatilità e gli intricati processi che facilitano. Dal miglioramento della conduttività dei componenti microelettronici al rafforzamento dell'integrità strutturale dei dispositivi a semiconduttore, le applicazioni dei target di sputtering in metalli preziosi sono tanto varie quanto essenziali.

Preparazione dei target di metalli preziosi

Metodi per metalli a basso punto di fusione

Per metalli come l'oro, l'argento e il platino, il processo di preparazione inizia con la fusione e la colata sotto vuoto. Questa fase iniziale garantisce la purezza e l'omogeneità del metallo, fondamentale per la sua applicazione nella produzione di semiconduttori. Dopo la colata, i metalli vengono sottoposti a laminazione e lavorazione a pressione. Queste tecniche sono essenziali per modellare i metalli nelle dimensioni e nelle microstrutture precise richieste dai materiali di destinazione.

La laminazione è particolarmente efficace per affinare la dimensione e l'orientamento dei grani dei metalli, che influisce in modo significativo sulle loro prestazioni nei processi di sputtering. La lavorazione a pressione, invece, migliora ulteriormente le proprietà meccaniche e la densità dei materiali di destinazione, garantendone la conformità alle rigorose specifiche richieste nella produzione di semiconduttori.

Questi metodi non solo facilitano la formazione dei materiali target, ma contribuiscono anche alla loro qualità e affidabilità complessiva. La combinazione di fusione sotto vuoto, colata, laminazione e lavorazione a pressione garantisce che i prodotti finali siano della massima purezza e consistenza, rendendoli ideali per l'uso nelle tecnologie avanzate dei semiconduttori.

Metodi per i metalli refrattari

I metalli refrattari, come il rutenio, il molibdeno, il tungsteno e il tantalio, si distinguono per i loro punti di fusione eccezionalmente elevati e la resistenza all'usura, alla corrosione e alla deformazione. Queste proprietà li rendono indispensabili in varie applicazioni ad alta temperatura e ad alta sollecitazione, in particolare nella produzione di semiconduttori. La preparazione di questi metalli richiede spesso tecniche avanzate nel campo della metallurgia delle polveri.

Uno dei metodi principali per la preparazione dei metalli refrattari è la sinterizzazione sotto vuoto a pressione calda o la sinterizzazione a pressione isostatica calda. Questi processi consentono di creare materiali densi e omogenei con microstrutture controllate, che sono fondamentali per le loro prestazioni in applicazioni complesse. Ad esempio, il molibdeno, un metallo refrattario comunemente usato nei forni a vuoto, subisce un aumento significativo della resistività quando viene riscaldato, rendendo necessarie regolazioni del sistema di controllo elettrico per mantenere prestazioni ottimali.

Il tungsteno, un altro metallo refrattario, può invece resistere a temperature di esercizio ancora più elevate, ma è più costoso. Nonostante il prezzo più elevato, la maggiore stabilità termica del tungsteno lo rende una scelta preferibile in alcuni ambienti ad alta temperatura. Inoltre, la grafite, pur essendo meno costosa degli elementi metallici, mostra una diminuzione della resistenza elettrica quando viene riscaldata, offrendo un'alternativa per le applicazioni in cui il costo e le proprietà termiche sono considerazioni critiche.

| Metallo | Uso comune nei forni a vuoto | Variazione della resistività con il riscaldamento |

|---|---|---|

| Molibdeno | Ampiamente utilizzato | Aumento di 5 volte |

| Tungsteno | Uso ad alta temperatura | Aumento meno significativo |

| Grafite | Alternativa economica | Diminuzione del 20% |

La scelta del materiale e del metodo di preparazione dipende dai requisiti specifici dell'applicazione, bilanciando fattori quali il costo, la stabilità termica e le proprietà elettriche.

Controllo della microstruttura

Il controllo della microstruttura è un aspetto critico nella preparazione dei target di metalli preziosi, in particolare nella produzione di semiconduttori. Per i metalli a basso punto di fusione come l'oro, l'argento e il platino, la dimensione e l'orientamento dei grani sono controllati meticolosamente attraverso una combinazione di lavorazione a pressione e trattamento termico. Questo duplice approccio garantisce che i materiali target presentino le proprietà meccaniche e l'uniformità desiderate, essenziali per le loro prestazioni nelle applicazioni dei semiconduttori.

Per contro, i metalli refrattari come il rutenio e le sue leghe richiedono una strategia diversa a causa dei loro punti di fusione più elevati e delle loro proprietà metallurgiche uniche. Questi metalli sono tipicamente preparati con tecniche di metallurgia delle polveri, dove la dimensione e la distribuzione delle particelle di polvere giocano un ruolo fondamentale. Il processo di sinterizzazione, che avvenga tramite sinterizzazione sotto vuoto a pressione calda o sinterizzazione isostatica a pressione calda, viene ottimizzato per ottenere la struttura e la densità dei grani necessarie. Questo metodo garantisce che il materiale finale sia durevole e adatto alle applicazioni di sputtering ad alta precisione nella produzione di semiconduttori.

Il controllo della microstruttura nei metalli a basso punto di fusione e in quelli refrattari non riguarda solo il raggiungimento di una specifica dimensione o orientamento dei grani, ma anche l'adattamento del materiale per soddisfare i severi requisiti della tecnologia dei semiconduttori. Ogni fase del processo di preparazione, dalla fusione iniziale alla sinterizzazione finale, viene attentamente calibrata per garantire che il materiale target soddisfi gli elevati standard richiesti per una produzione di semiconduttori affidabile ed efficiente.

Riciclaggio dei target di metalli preziosi

Importanza del riciclaggio

Nella produzione di semiconduttori, l'utilizzo efficiente dei target di metalli preziosi rimane una sfida importante. Nonostante il loro ruolo critico nella produzione di circuiti integrati avanzati, oltre il 70% di questi materiali non viene utilizzato. Questa inefficienza si traduce in notevoli quantità di target, ritagli e scarti residui che devono essere gestiti in modo efficace.

Il riciclaggio di questi materiali non è solo un imperativo ambientale, ma anche una decisione economica strategica. Il processo di riciclaggio garantisce che non vengano sprecate risorse preziose, riducendo così il costo complessivo della produzione e minimizzando l'impatto ambientale associato all'estrazione e alla lavorazione di nuovi materiali.

Inoltre, il riciclo degli obiettivi di metalli preziosi nella produzione di semiconduttori è essenziale per mantenere una catena di approvvigionamento sostenibile. Con la continua crescita della domanda di semiconduttori, la capacità di recuperare e riutilizzare questi materiali diventa sempre più importante. Questa pratica non solo preserva le risorse naturali limitate, ma contribuisce anche alla redditività a lungo termine dell'industria dei semiconduttori.

In sintesi, il riciclaggio dei metalli preziosi nella produzione di semiconduttori è fondamentale per ottimizzare l'uso delle risorse, ridurre i costi e garantire la sostenibilità del settore.

Metodi di riciclaggio fisico

I metodi di riciclaggio fisico svolgono un ruolo cruciale nel recupero e nel riutilizzo degli obiettivi di metalli preziosi nella produzione di semiconduttori. Questi metodi sono progettati per rimuovere efficacemente le impurità e riportare gli obiettivi a una condizione utilizzabile.

Una delle tecniche principali prevede il trattamento meccanico che comprende la frantumazione e la setacciatura degli obiettivi residui. Questa fase è essenziale per scomporre i target in pezzi più piccoli e maneggevoli, rendendo più facile la rimozione delle impurità. Ad esempio, i target di rutenio vengono tipicamente frantumati in particelle fini, che vengono poi sottoposte a ulteriori processi di purificazione.

Dopo il trattamento meccanico, lavaggio acido per dissolvere e rimuovere le impurità residue. Questa fase garantisce una pulizia completa del materiale target, migliorandone la purezza e la riutilizzabilità. Il lavaggio acido è particolarmente efficace per i metalli refrattari come il rutenio, che richiedono una purificazione rigorosa per mantenere la loro integrità strutturale e le prestazioni nelle applicazioni dei semiconduttori.

Oltre al lavaggio acido, disossidazione e trattamento magnetico sono fasi fondamentali del processo di riciclo fisico. La disossidazione aiuta a rimuovere l'ossigeno residuo, che potrebbe compromettere la qualità del materiale riciclato. Il trattamento magnetico, invece, serve a separare le impurità magnetiche eventualmente presenti, assicurando che il prodotto finale sia privo di contaminanti.

Questi metodi di riciclaggio fisico non solo sono efficaci nel ripristinare gli obiettivi per il riutilizzo, ma contribuiscono anche alla sostenibilità complessiva della produzione di semiconduttori. Massimizzando l'utilizzo dei target di metalli preziosi, questi processi aiutano a ridurre gli scarti e a minimizzare l'impatto ambientale associato alla produzione e allo smaltimento di questi materiali.

Metodi di riciclo chimico

I metodi di riciclaggio chimico svolgono un ruolo cruciale nel recupero dei metalli preziosi dagli obiettivi residui e dai rottami generati durante la produzione di semiconduttori. Il processo inizia con la dissoluzione di questi materiali in una soluzione, fase fondamentale per facilitare i successivi trattamenti chimici.

Una volta disciolta, la soluzione viene sottoposta a una serie di processi complessi, tra cui la deposizione chimica, l'estrazione e l'adsorbimento.Queste fasi sono progettate per separare e concentrare selettivamente i metalli preziosi dalle altre impurità presenti nella soluzione.La deposizione chimica prevede la formazione di una fase solida a partire dai metalli disciolti, mentre le tecniche di estrazione e adsorbimento utilizzano reagenti o materiali specifici per catturare i metalli target.

Dopo queste fasi iniziali, la soluzione concentrata di metalli preziosi viene sottoposta a distillazione, un processo che purifica ulteriormente i metalli rimuovendo i componenti volatili e le impurità residue.La fase finale del processo di riciclaggio chimico prevede la decomposizione o riduzione dei metalli purificati.In genere, ciò si ottiene attraverso l'uso dell'idrogeno, che riduce i composti metallici alla loro forma elementare, ottenendo metalli preziosi di elevata purezza.

Questi metalli di elevata purezza sono quindi pronti per essere riutilizzati nel processo di produzione dei semiconduttori, chiudendo così il cerchio dell'utilizzo dei materiali e riducendo in modo significativo gli scarti.

Prodotti correlati

- Lamiere di metallo di alta purezza in oro, platino e rame

- Elettrodo a lastra di platino per applicazioni di laboratorio su batterie

- Rivestimento per evaporazione a fascio di elettroni Crogiolo in tungsteno molibdeno per placcatura in oro per evaporazione

Articoli correlati

- Tecniche avanzate di celle elettrolitiche per una ricerca di laboratorio all'avanguardia

- Comprendere le caratteristiche e le funzioni della pressa da laboratorio

- Elettrodi elettrochimici nell'analisi chimica

- Elettrodi di riferimento: Calomelano, cloruro d'argento e solfato di mercurio - Una guida completa

- Applicazioni delle celle elettrolitiche nella purificazione e nella galvanotecnica