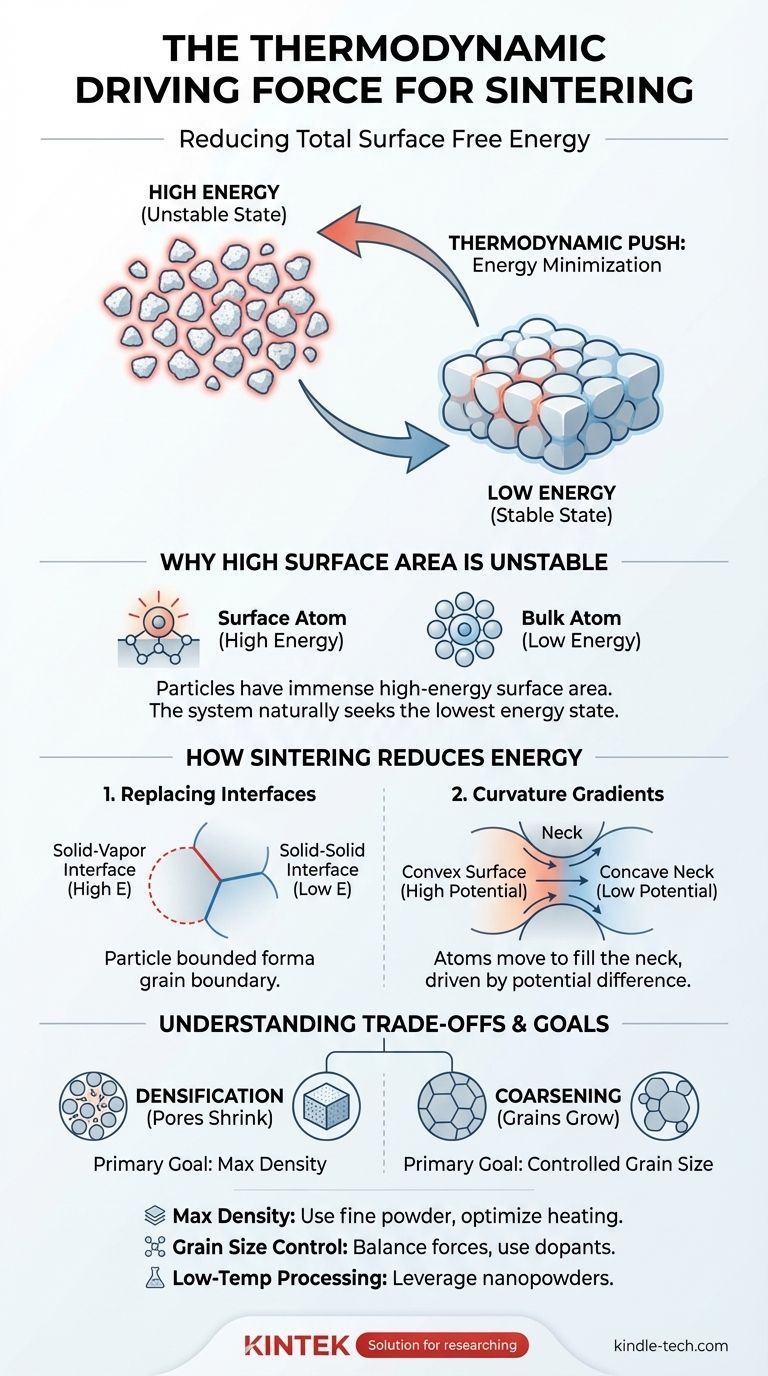

La forza motrice termodinamica fondamentale per la sinterizzazione è la riduzione dell'energia libera superficiale totale di un sistema. Una collezione di singole particelle possiede un'enorme quantità di area superficiale ad alta energia rispetto a un singolo solido denso della stessa massa. La sinterizzazione è il processo termicamente attivato attraverso il quale il sistema abbassa la sua energia complessiva sostituendo queste interfacce solido-vapore ad alta energia con interfacce solido-solido a bassa energia, causando il legame delle particelle.

La sinterizzazione è fondamentalmente un processo di minimizzazione dell'energia. Una collezione di particelle fini esiste in uno stato di alta energia, instabile. Il sistema cerca naturalmente di ridurre questa energia superficiale in eccesso legando insieme le particelle, formando una struttura più densa e stabile.

Perché un'elevata area superficiale è instabile

Per comprendere la forza motrice, dobbiamo prima capire perché una polvere è intrinsecamente meno stabile di un blocco solido.

Il concetto di energia superficiale

Gli atomi all'interno della massa di un materiale sono legati ai loro vicini su tutti i lati, creando uno stato stabile a bassa energia.

Gli atomi su una superficie, tuttavia, hanno meno atomi vicini con cui legarsi. Questa mancanza di legame completo li lascia in uno stato energetico più elevato e più sfavorevole. Questo eccesso di energia sulla superficie è chiamato energia superficiale o tensione superficiale.

L'obiettivo di un sistema: minimizzazione dell'energia

Come una palla che rotola in discesa, tutti i sistemi fisici tendono naturalmente al loro stato energetico più basso possibile.

Per una collezione di particelle di polvere, lo stato di energia più bassa è un singolo solido denso con un'area superficiale minima. La vasta area superficiale della polvere rappresenta una quantità significativa di energia potenziale immagazzinata, che fornisce la "spinta" termodinamica affinché avvenga la sinterizzazione.

Come la sinterizzazione riduce l'energia del sistema

La sinterizzazione è il percorso che il materiale intraprende per rilasciare questa energia superficiale immagazzinata. Lo fa modificando la geometria del sistema a livello atomico.

Sostituzione di superfici ad alta energia

Il nucleo del processo comporta l'eliminazione delle interfacce solido-vapore ad alta energia (le superfici delle particelle) e la loro sostituzione con interfacce solido-solido a bassa energia, che conosciamo come bordi di grano.

Sebbene i bordi di grano rappresentino anche un aumento di energia rispetto a un singolo cristallo perfetto, l'energia di questa nuova interfaccia è significativamente inferiore all'energia delle due superfici libere che ha sostituito.

Il ruolo dei gradienti di curvatura

La forza motrice è più intensa nei punti di contatto tra le particelle. Questi punti di contatto formano piccoli "colli" concavi.

Gli atomi sulle superfici convesse delle particelle hanno un potenziale chimico più elevato (sono in uno stato energetico più elevato) rispetto agli atomi nella regione del collo concavo. Questa differenza di potenziale, o gradiente di curvatura, guida la diffusione netta di atomi dalle superfici delle particelle nel collo in crescita.

Il risultato: densificazione

Man mano che gli atomi si muovono per formare e far crescere questi colli, i centri delle particelle si avvicinano.

Questa azione microscopica si traduce nel restringimento macroscopico del compatto di polvere e nell'eliminazione dei pori tra le particelle. Questo processo è noto come densificazione.

Comprendere i compromessi

La forza motrice spiega perché avviene la sinterizzazione, ma non avviene in isolamento. È fondamentale distinguere la forza motrice dai meccanismi che la rendono possibile.

Forza motrice vs. trasporto atomico

La riduzione dell'energia superficiale è la ragione termodinamica della sinterizzazione. Tuttavia, affinché essa si verifichi effettivamente, gli atomi devono muoversi fisicamente.

Questo movimento avviene attraverso vari meccanismi di trasporto atomico (ad esempio, diffusione superficiale, diffusione ai bordi di grano), che vengono attivati solo con sufficiente energia termica (calore). Senza calore, la forza motrice esiste, ma gli atomi mancano della mobilità per agire su di essa.

Il processo concorrente: l'ingrossamento

La densificazione non è l'unico processo che riduce l'energia del sistema. Si verifica anche l'ingrossamento, o crescita dei grani.

Durante l'ingrossamento, i grani più grandi crescono a spese di quelli più piccoli, il che riduce l'area totale dei bordi di grano nel sistema. Questo abbassa anche l'energia del sistema ma non ne aumenta necessariamente la densità. Gestire l'equilibrio tra densificazione e ingrossamento è una sfida primaria nella lavorazione dei materiali.

Scegliere la soluzione giusta per il tuo obiettivo

Comprendere questa forza motrice fondamentale ti consente di manipolare il processo di sinterizzazione per ottenere specifici risultati sui materiali.

- Se il tuo obiettivo principale è raggiungere la massima densità: Il tuo obiettivo è utilizzare condizioni di lavorazione (come dimensioni iniziali delle particelle più piccole e profili di riscaldamento specifici) che massimizzino la forza motrice per la densificazione riducendo al minimo i meccanismi di trasporto che portano all'ingrossamento.

- Se il tuo obiettivo principale è controllare la dimensione finale del grano: Devi bilanciare attentamente la forza motrice per la densificazione con la forza motrice per la crescita del grano, spesso utilizzando droganti per bloccare i bordi di grano o impiegando tecniche avanzate come la sinterizzazione assistita da campo.

- Se il tuo obiettivo principale è la lavorazione a bassa temperatura: Devi massimizzare la forza motrice iniziale utilizzando nanopolveri, che hanno un'area superficiale eccezionalmente elevata e sono quindi molto più spinte termodinamicamente a sinterizzare a temperature più basse.

In definitiva, considerare la sinterizzazione come lo sforzo incessante di un sistema per liberarsi della sua energia superficiale in eccesso è la chiave per controllare in modo intelligente le proprietà finali del tuo materiale.

Tabella riassuntiva:

| Concetto chiave | Ruolo nella forza motrice della sinterizzazione |

|---|---|

| Energia superficiale | Lo stato ad alta energia degli atomi superficiali crea instabilità nelle polveri. |

| Minimizzazione dell'energia | La tendenza naturale del sistema a muoversi verso uno stato di energia inferiore. |

| Da solido-vapore a solido-solido | Sostituzione delle superfici delle particelle ad alta energia con bordi di grano a bassa energia. |

| Gradienti di curvatura | Crea una differenza di potenziale chimico che guida la diffusione atomica nei colli tra le particelle. |

Pronto a sfruttare i principi della sinterizzazione per ottimizzare la lavorazione dei tuoi materiali?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e supporto esperto di cui hai bisogno per padroneggiare la sinterizzazione per la tua applicazione specifica, sia che il tuo obiettivo sia la massima densità, la dimensione del grano controllata o la lavorazione a bassa temperatura. La nostra gamma di forni per sinterizzazione e materiali di consumo è progettata per aiutarti a ottenere risultati precisi e ripetibili.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a sbloccare il pieno potenziale dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Quanto è accurata la fornace a muffola? Raggiungere un controllo di ±1°C e un'uniformità di ±2°C

- Quali sono i diversi tipi di forni da laboratorio? Trova quello perfetto per la tua applicazione

- Quali sono le condizioni per un forno a muffola? Garantire sicurezza, prestazioni e longevità

- Qual è la differenza tra un forno a muffola e un forno ad aria? Scegli lo strumento giusto per il tuo processo termico

- Qual è la differenza tra un forno a muffola e un forno a camera? Scegli il forno da laboratorio giusto per la tua applicazione