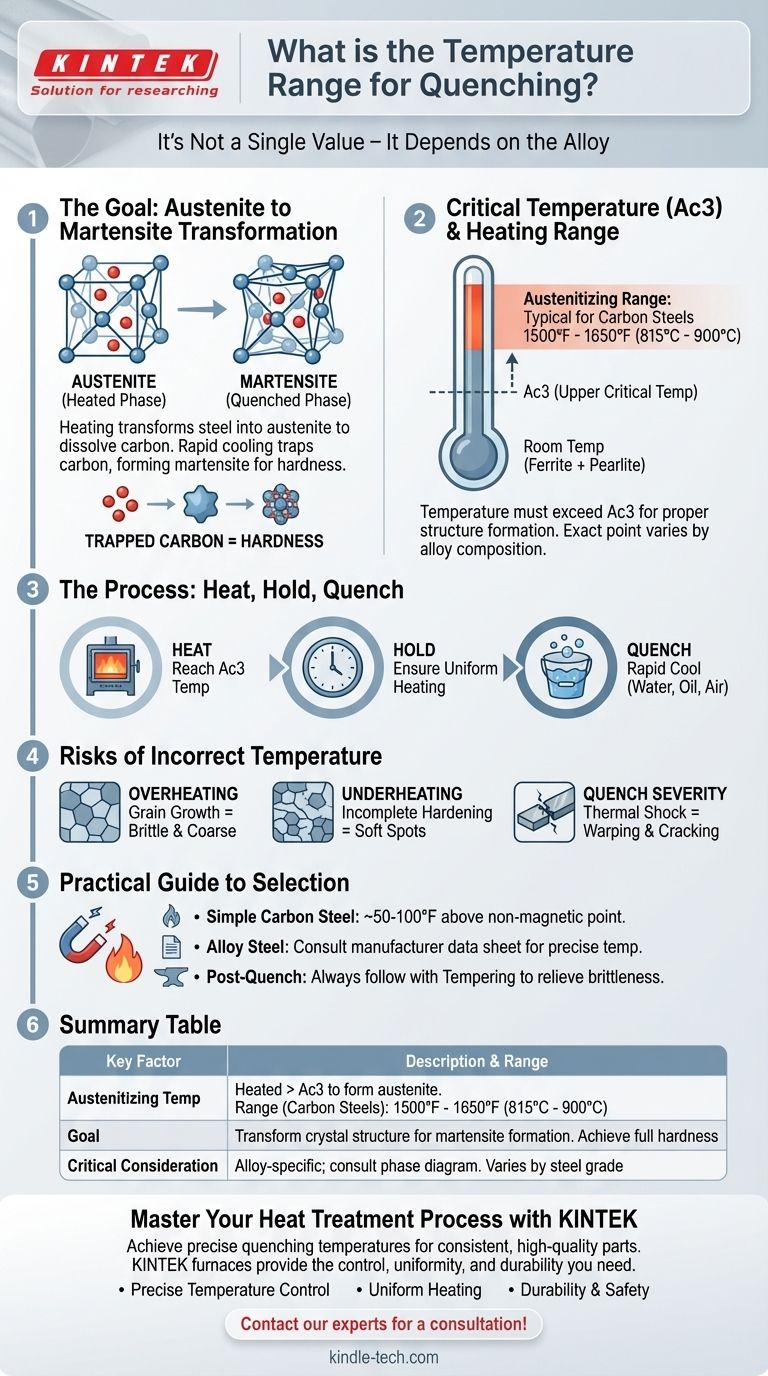

L'intervallo di temperatura corretto per la tempra non è un valore singolo, ma dipende fondamentalmente dalla specifica lega metallica sottoposta a trattamento termico. Per gli acciai ad alto tenore di carbonio comuni, questo processo comporta il riscaldamento del metallo alla sua temperatura di austenitizzazione, tipicamente tra 1500°F e 1650°F (815°C e 900°C), mantenendolo lì brevemente, e quindi raffreddandolo rapidamente. La temperatura precisa è critica e deve essere superiore alla temperatura critica superiore (Ac3) della lega per garantire che la struttura interna corretta si formi prima della tempra.

L'obiettivo del riscaldamento non è raggiungere una temperatura arbitraria, ma trasformare la struttura cristallina interna dell'acciaio in una fase chiamata austenite. Solo da questo stato il raffreddamento rapido, o tempra, può produrre la struttura estremamente dura di martensite che è tipicamente l'obiettivo del processo.

Il "Perché" Dietro la Temperatura: Ottenere l'Austenite

Per indurire correttamente l'acciaio, è necessario prima modificare il suo reticolo cristallino interno. Questo è l'intero scopo del riscaldamento prima della tempra.

Raggiungere la Temperatura Critica (Ac3)

A temperatura ambiente, l'acciaio esiste come una miscela di ferrite e cementite (spesso in una struttura chiamata perlite). Questa struttura è relativamente morbida. Quando si riscalda l'acciaio oltre la sua temperatura critica superiore (Ac3), questo reticolo si trasforma in una nuova struttura chiamata austenite.

Pensatela come lo sciogliere lo zucchero nell'acqua. Avete bisogno di acqua calda (la fase austenitica) per sciogliere una grande quantità di zucchero (carbonio). Se l'acqua non è abbastanza calda, lo zucchero non si scioglierà correttamente.

La Fase Austenitica

L'austenite è una struttura di ferro cubica a facce centrate (FCC). La sua caratteristica chiave è la sua capacità di sciogliere una quantità significativa di carbonio nella matrice di ferro. Ottenere tutto il carbonio disponibile in questa soluzione solida è il prerequisito essenziale per raggiungere la piena durezza durante la tempra.

Perché la Temperatura Varia in Base alla Lega

La temperatura esatta alla quale si completa la trasformazione dell'austenite (il punto Ac3) è determinata dalla composizione dell'acciaio. L'aggiunta di elementi di lega come cromo, manganese o molibdeno modifica questa temperatura critica.

Questo è il motivo per cui un semplice acciaio al carbonio come il 1095 ha una temperatura di austenitizzazione diversa da un acciaio legato come il 4140. La fonte definitiva per queste informazioni è il diagramma di fase o la scheda tecnica per la vostra specifica lega.

Dall'Austenite alla Martensite: La Tempra

Una volta che l'acciaio è completamente austenitico, inizia il processo di raffreddamento. La velocità di questo raffreddamento è altrettanto importante quanto la temperatura iniziale.

Il Ruolo del Raffreddamento Rapido

L'obiettivo della tempra è raffreddare l'acciaio così rapidamente che gli atomi di carbonio disciolti non abbiano il tempo di precipitare e formare strutture più morbide come la perlite. Il rapido calo di temperatura intrappola efficacemente il carbonio all'interno del reticolo di ferro.

La Trasformazione Martensitica

Mentre l'acciaio si raffredda rapidamente, gli atomi di ferro cercano di tornare alla loro struttura cristallina a temperatura ambiente. Tuttavia, gli atomi di carbonio intrappolati lo impediscono, forzando il reticolo in una forma altamente sollecitata e distorta nota come tetragonale a corpo centrato (BCT).

Questa nuova struttura, la martensite, è eccezionalmente dura e fragile a causa dell'enorme stress interno. Questa durezza è l'obiettivo primario della tempra. La fragilità è un effetto collaterale che viene gestito in seguito attraverso un processo chiamato rinvenimento.

Il Mezzo di Tempra Conta

La velocità di raffreddamento è controllata dal mezzo di tempra. L'acqua raffredda più velocemente, seguita dall'olio e poi dall'aria. La scelta del mezzo dipende dalla temprabilità dell'acciaio, ovvero la sua capacità di formare martensite. L'uso di una tempra troppo aggressiva (come l'acqua per un acciaio da tempra in olio) può causare deformazioni o crepe.

Comprendere i Compromessi e i Rischi

Riscaldare e raffreddare l'acciaio è una scienza precisa. Sbagliare la temperatura, anche leggermente, ha conseguenze significative per il prodotto finale.

Rischio 1: Surriscaldamento (Crescita del Grano)

Riscaldare l'acciaio troppo al di sopra della sua temperatura Ac3, o mantenerlo a temperatura troppo a lungo, provoca la crescita dei singoli grani cristallini di austenite. I grani grandi si traducono in un prodotto finale che è grossolano e fragile, anche dopo il rinvenimento. Questo danno è irreversibile.

Rischio 2: Sottoriscaldamento (Indurimento Incompleto)

Se non si riesce a riscaldare completamente l'acciaio nella fase austenitica, rimarranno punti morbidi (ferrite non trasformata) nella struttura. Una volta temprato, il risultato è un pezzo con durezza inconsistente, poiché solo una parte dell'acciaio si è trasformata in martensite.

Rischio 3: Crepe e Deformazioni

La trasformazione in martensite comporta una leggera espansione del volume dell'acciaio. Questo, combinato con lo shock termico della tempra, crea un'enorme sollecitazione interna. Se la tempra è troppo severa per la lega o il pezzo presenta angoli interni acuti, queste sollecitazioni possono causare una significativa deformazione o rottura del pezzo.

Una Guida Pratica per la Scelta della Temperatura di Tempra

Il vostro approccio dovrebbe essere dettato dal materiale specifico con cui state lavorando e dal risultato desiderato.

- Se il vostro obiettivo principale è indurire un semplice acciaio al carbonio (es. 1084, 1095): Riscaldate l'acciaio a circa 50-100°F (30-55°C) al di sopra del punto in cui diventa non magnetico, tipicamente puntando a un intervallo di 1500-1550°F (815-845°C).

- Se il vostro obiettivo principale è indurire un acciaio legato (es. 4140, 5160, O1): Dovete consultare la scheda tecnica del produttore per la temperatura di austenitizzazione precisa, poiché può essere significativamente diversa dagli acciai al carbonio.

- Se il vostro obiettivo principale è ottenere un pezzo resistente e durevole: Ricordate che la tempra è solo il primo passo; deve essere seguita dal rinvenimento per alleviare la fragilità e raggiungere l'equilibrio finale desiderato di durezza e tenacità.

In definitiva, padroneggiare la tempra significa controllare con precisione la struttura cristallina interna dell'acciaio, non solo la sua temperatura.

Tabella riassuntiva:

| Fattore chiave | Descrizione | Intervallo tipico per gli acciai al carbonio |

|---|---|---|

| Temperatura di Austenitizzazione | Riscaldato al di sopra della temperatura critica superiore (Ac3) per formare austenite | 1500°F - 1650°F (815°C - 900°C) |

| Obiettivo | Trasformare la struttura cristallina per consentire la formazione di martensite dopo un rapido raffreddamento | Raggiungere la piena durezza |

| Considerazione Critica | La temperatura è specifica della lega; consultare il diagramma di fase del materiale | Varia in base al grado di acciaio |

Domina il Tuo Processo di Trattamento Termico con KINTEK

Raggiungere la precisa temperatura di tempra è fondamentale per le prestazioni e la durabilità dei tuoi componenti metallici. Un riscaldamento inconsistente può portare a punti morbidi, deformazioni o crepe, compromettendo l'intera produzione.

KINTEK è specializzata in forni e stufe da laboratorio ad alte prestazioni che forniscono le temperature esatte e uniformi richieste per risultati di tempra perfetti. Le nostre attrezzature sono apprezzate da metallurgisti e produttori per la loro affidabilità e precisione.

Forniamo soluzioni per:

- Controllo Preciso della Temperatura: Assicurati che il tuo acciaio raggiunga e mantenga la corretta temperatura di austenitizzazione.

- Riscaldamento Uniforme: Elimina i punti freddi per proprietà del materiale consistenti in tutto il pezzo.

- Durabilità e Sicurezza: Costruito per resistere a un uso industriale rigoroso.

Non lasciare al caso i risultati del tuo trattamento termico. Lascia che l'esperienza di KINTEK nelle attrezzature di riscaldamento da laboratorio ti aiuti a ottenere una durezza perfetta e una qualità superiore dei pezzi ogni volta.

Contatta i nostri esperti oggi stesso per una consulenza personalizzata sul forno ideale per la tua applicazione di tempra!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Cosa fa un forno a vuoto? Ottenere un trattamento termico di elevata purezza per componenti superiori

- Come si confrontano il raffreddamento ad argon e azoto nei forni a vuoto? Una guida alla tempra più veloce ed economica

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo