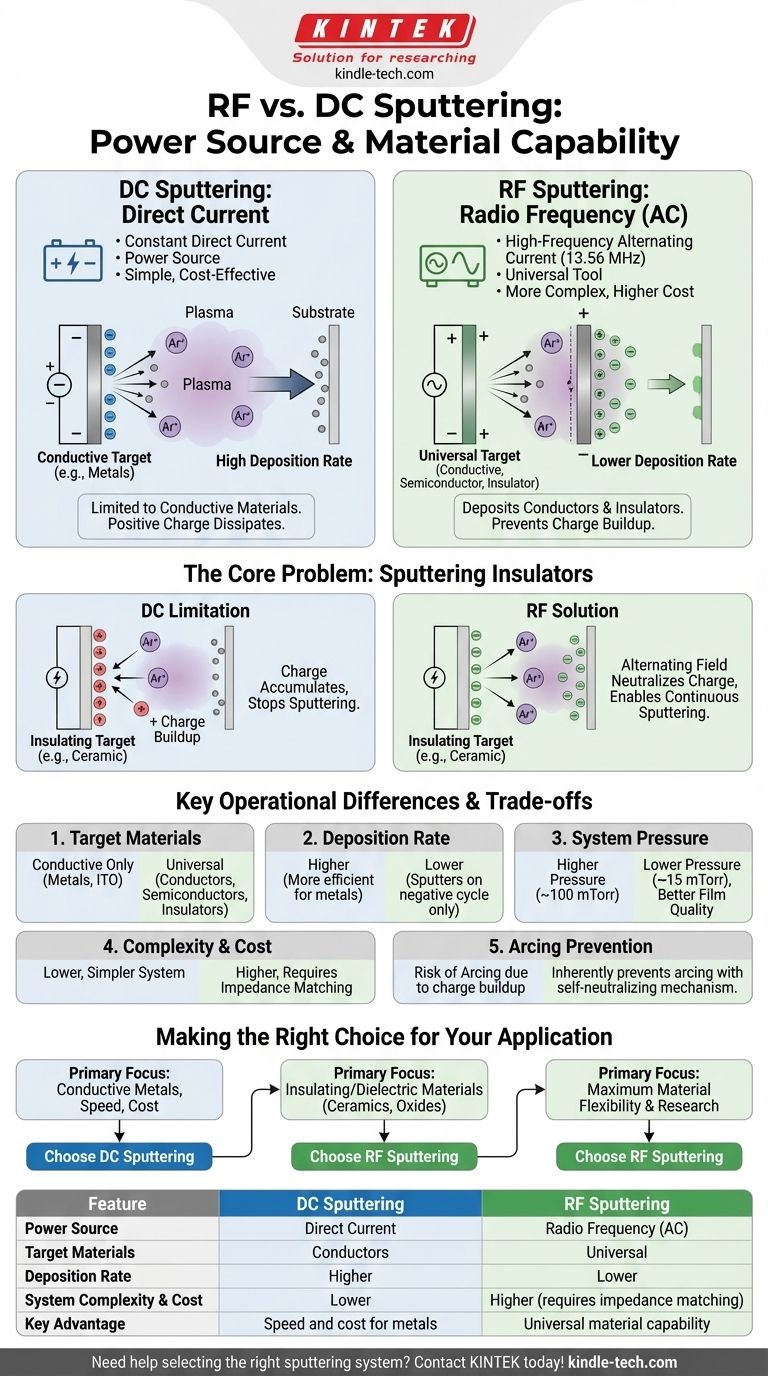

In sostanza, la differenza tra sputtering RF e DC risiede nella fonte di alimentazione, una distinzione che determina direttamente i tipi di materiali che è possibile depositare. Lo sputtering RF (Radio Frequenza) utilizza una corrente alternata (CA) ad alta frequenza, mentre lo sputtering DC (Corrente Continua) utilizza una corrente continua costante. Ciò rende lo sputtering RF uno strumento universale sia per materiali conduttivi che isolanti, mentre lo sputtering DC è limitato alla deposizione di materiali che possono condurre elettricità.

La scelta tra sputtering RF e DC non riguarda quale metodo sia "migliore", ma quale sia appropriato per il materiale target. Lo sputtering DC è un metodo più semplice, spesso più veloce, per i metalli conduttivi, mentre il campo alternato dello sputtering RF è essenziale per superare l'accumulo di carica durante la deposizione di materiali non conduttivi e isolanti.

Il problema fondamentale: lo sputtering di materiali isolanti

La necessità dello sputtering RF è nata da un limite fondamentale nel processo di sputtering DC. Comprendere questo limite è fondamentale per cogliere la differenza.

Il limite dello sputtering DC: accumulo di carica positiva

Nello sputtering DC, una carica negativa costante ad alta tensione viene applicata al materiale target che si desidera depositare. Questo target caricato negativamente attira ioni carichi positivamente (tipicamente argon) dal plasma.

Questi ioni colpiscono il target con una forza sufficiente a staccare fisicamente gli atomi dalla sua superficie: questo è il processo di "sputtering". Gli atomi dislocati viaggiano quindi e rivestono il substrato.

Questo funziona perfettamente per i target conduttivi, come i metalli, perché il target può dissipare la carica positiva degli ioni che impattano. Tuttavia, se il target è un isolante (come una ceramica o un ossido), non può condurre elettricità. La carica positiva degli ioni si accumula rapidamente sulla superficie del target, neutralizzando il potenziale negativo e respingendo qualsiasi altro ione positivo, arrestando di fatto il processo di sputtering.

La soluzione dello sputtering RF: alternare il campo

Lo sputtering RF risolve questo problema utilizzando una corrente alternata, tipicamente a una frequenza standard del settore di 13,56 MHz. Il potenziale elettrico del target passa rapidamente tra negativo e positivo milioni di volte al secondo.

Durante il semiciclo negativo, il target si comporta come un target DC, attirando ioni positivi e sputando atomi. È in questo momento che avviene la deposizione.

Durante il semiciclo positivo, molto più breve, il target attira un flusso di elettroni mobili dal plasma. Questi elettroni neutralizzano istantaneamente la carica positiva accumulata sulla superficie isolante, "ripristinandola" per il ciclo di sputtering successivo. Questa neutralizzazione costante della carica è ciò che consente lo sputtering continuo di qualsiasi materiale.

Differenze operative chiave

La fisica sottostante della fonte di alimentazione crea diverse differenze pratiche nel modo in cui questi due sistemi operano.

Materiali target: il fattore decisivo

Questa è la distinzione più critica.

- Sputtering DC: Efficace solo per materiali elettricamente conduttivi, come la maggior parte dei metalli e gli ossidi conduttivi trasparenti come l'ITO.

- Sputtering RF: Universale. Può depositare conduttori, semiconduttori e isolanti (dielettrici), rendendolo essenziale per ceramiche, ossidi e altri composti non conduttivi.

Velocità di deposizione

Per un dato materiale conduttivo che può essere sottoposto a sputtering con entrambi i metodi, lo sputtering DC offre generalmente una velocità di deposizione maggiore.

Ciò è dovuto al fatto che lo sputtering in un sistema RF avviene solo durante la porzione negativa del ciclo CA. Lo sputtering DC, al contrario, è "sempre attivo", portando a un processo più veloce ed efficiente per i metalli.

Pressione del sistema e plasma

Lo sputtering RF può mantenere un plasma stabile a una pressione operativa inferiore (spesso inferiore a 15 mTorr) rispetto allo sputtering DC (che potrebbe richiedere fino a 100 mTorr).

Una pressione più bassa riduce la probabilità che gli atomi sputerati collidano con le molecole di gas durante il loro percorso verso il substrato. Ciò crea un percorso di deposizione più diretto, "a linea di vista", che può migliorare la densità e la qualità del film sottile finale.

Comprendere i compromessi

La scelta di una tecnica di sputtering implica il bilanciamento tra capacità, complessità e costo.

Complessità e costo

I sistemi DC sputtering sono meccanicamente ed elettronicamente più semplici. Un alimentatore DC ad alta tensione è relativamente semplice, rendendo il sistema complessivo meno costoso e più facile da mantenere.

I sistemi RF sputtering sono più complessi. Richiedono un generatore RF dedicato e una rete di adattamento di impedenza, un componente critico che ottimizza il carico elettrico per garantire che la massima potenza venga trasferita al plasma, anziché riflessa alla sorgente. Questa complessità aggiuntiva aumenta il costo del sistema.

Velocità contro versatilità

Il compromesso centrale è chiaro:

- Il DC offre velocità ed economicità ma è limitato ai target conduttivi.

- L'RF offre versatilità universale dei materiali ma al costo di velocità di deposizione inferiori e maggiore complessità del sistema.

Prevenzione dell'arco elettrico (Arcing)

Nei sistemi DC, l'accumulo di carica su eventuali aree isolanti o contaminanti sul target può portare a una scarica elettrica improvvisa e dannosa nota come arco elettrico (arcing). Il meccanismo di auto-neutralizzazione dello sputtering RF impedisce intrinsecamente questo tipo di accumulo di carica, con conseguente plasma più stabile e protezione del target dai danni.

Fare la scelta giusta per la tua applicazione

La tua decisione dipende in ultima analisi dal materiale che devi depositare e dalle tue priorità operative.

- Se la tua attenzione principale è depositare metalli conduttivi in modo rapido ed economico: lo sputtering DC è quasi sempre la scelta migliore.

- Se la tua attenzione principale è depositare materiali isolanti o dielettrici (come ceramiche o ossidi): lo sputtering RF è il metodo necessario e standard.

- Se la tua attenzione principale è la massima flessibilità dei materiali in un ambiente di ricerca: lo sputtering RF offre la versatilità per lavorare con qualsiasi tipo di materiale target.

Comprendere questa distinzione fondamentale nella gestione della carica ti consente di selezionare lo strumento preciso per il tuo obiettivo di deposizione di film sottili.

Tabella riassuntiva:

| Caratteristica | Sputtering DC | Sputtering RF |

|---|---|---|

| Fonte di alimentazione | Corrente Continua (DC) | Radio Frequenza (CA) |

| Materiali target | Conduttori (Metalli, ITO) | Conduttori, Semiconduttori, Isolanti |

| Velocità di deposizione | Maggiore per i conduttori | Inferiore |

| Complessità e costo del sistema | Inferiore | Superiore (richiede adattamento di impedenza) |

| Vantaggio chiave | Velocità e costo per i metalli | Capacità universale dei materiali |

Hai bisogno di aiuto per selezionare il sistema di sputtering giusto per i materiali unici del tuo laboratorio?

Sia che tu stia depositando metalli conduttivi o ceramiche isolanti complesse, scegliere il metodo di sputtering corretto è fondamentale per i risultati della tua ricerca e produzione. KINTEK è specializzata nel fornire apparecchiature di laboratorio di alta qualità, inclusi sistemi di sputtering, per soddisfare le tue specifiche esigenze di deposizione di film sottili.

Lascia che i nostri esperti ti guidino verso la soluzione ottimale. Contattaci oggi stesso per discutere la tua applicazione e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura