Nella produzione di semiconduttori, la deposizione sputtering è un processo ad alta precisione utilizzato per applicare film di materiale ultrasottili su un wafer di silicio. Funziona bombardando un materiale sorgente, noto come bersaglio, con ioni energetici in un vuoto. Questo impatto stacca fisicamente gli atomi dal bersaglio, che poi viaggiano e si condensano sul wafer, formando un rivestimento perfettamente uniforme e puro.

In sostanza, la deposizione sputtering è meno simile a spruzzare vernice e più simile a una sabbiatura controllata su scala atomica. Utilizza la quantità di moto fisica, non il calore, per spostare il materiale, offrendo ai produttori un controllo eccezionale sullo spessore, la purezza e la qualità degli strati che formano un circuito integrato.

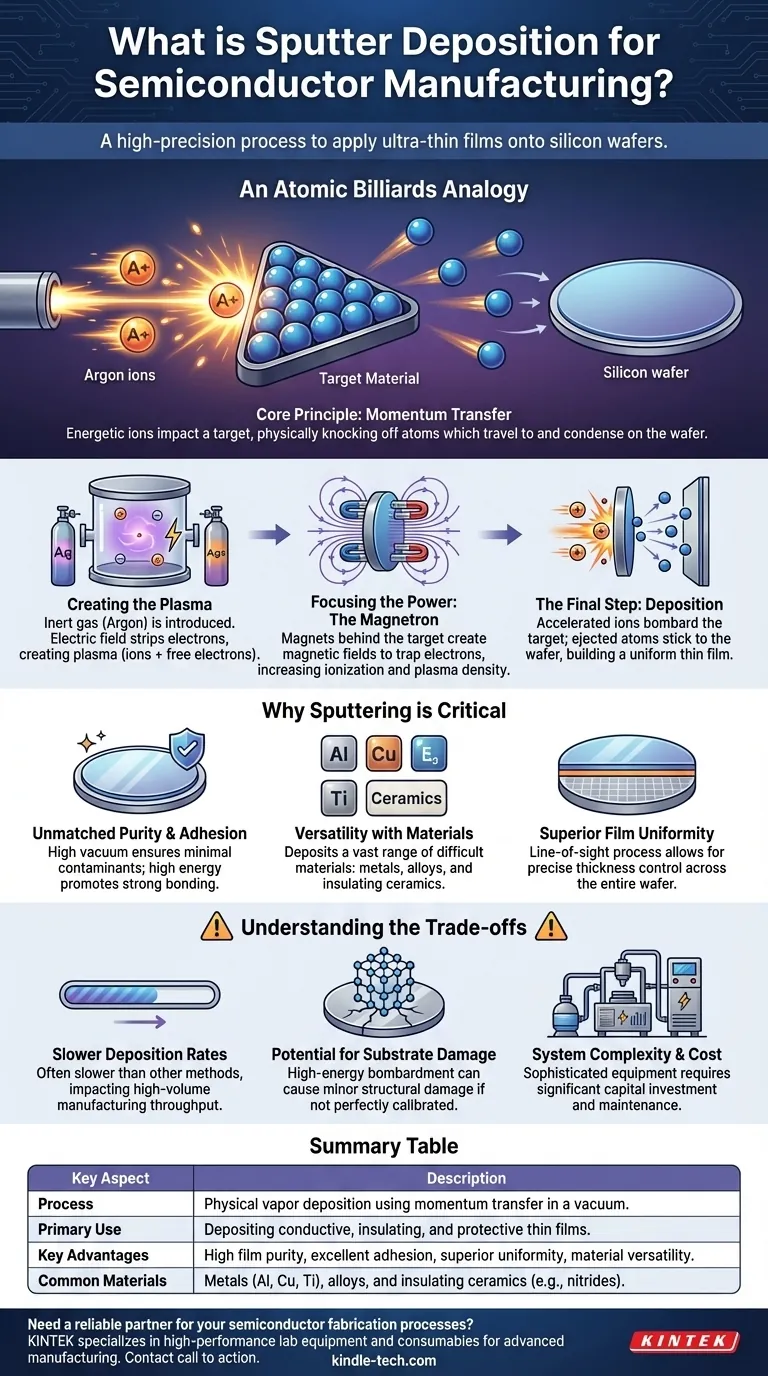

Come funziona la deposizione sputtering: un'analogia con il biliardo atomico

Per comprendere lo sputtering, è essenziale allontanarsi da concetti come la fusione o le reazioni chimiche. Il processo è interamente meccanico, guidato dal trasferimento di quantità di moto tra singoli atomi in un ambiente altamente controllato.

Il principio fondamentale: trasferimento di quantità di moto

Lo sputtering si basa su un semplice principio della fisica. Immagina un rack di bilie da biliardo ben impacchettate (il materiale bersaglio).

Poi spari la bilia battente (uno ione energetico) nel rack. L'impatto trasferisce la quantità di moto, facendo volare via le bilie in varie direzioni. Nello sputtering, queste "bilie" espulse sono singoli atomi che viaggiano fino a colpire il wafer.

Creazione degli ioni: il plasma

Le "bilie battenti" vengono create introducendo un gas inerte, tipicamente Argon, in una camera a vuoto.

Viene applicato un campo elettrico, che strappa gli elettroni dagli atomi di Argon. Questo crea un plasma, una nuvola di ioni Argon caricati positivamente ed elettroni liberi.

Focalizzare la potenza: il magnetron

I sistemi moderni utilizzano potenti magneti dietro il materiale bersaglio in una configurazione chiamata magnetron.

Questo campo magnetico intrappola gli elettroni vicino alla superficie del bersaglio. Questi elettroni intrappolati percorrono un percorso a spirale molto più lungo, aumentando drasticamente la probabilità che si scontrino e ionizzino più atomi di Argon, creando un plasma denso ed efficiente proprio dove è necessario.

Il passo finale: la deposizione

Gli ioni Argon caricati positivamente vengono accelerati dal campo elettrico e si scontrano con il bersaglio caricato negativamente.

Gli atomi espulsi dal bersaglio viaggiano attraverso il vuoto e aderiscono al substrato (il wafer di silicio), costruendo gradualmente un film sottile con un'uniformità eccezionale.

Perché lo sputtering è fondamentale per l'elettronica moderna

Lo sputtering non è solo una delle tante opzioni; è una tecnologia fondamentale nella fabbricazione di chip grazie ai vantaggi unici che offre per la costruzione di strutture microscopiche.

Purezza e adesione ineguagliabili

Poiché l'intero processo avviene in alto vuoto, non ci sono praticamente contaminanti che possano rimanere intrappolati nel film. L'elevata energia cinetica degli atomi sputtered aiuta anche a legarli saldamente alla superficie del wafer, creando strati altamente durevoli e affidabili.

Versatilità con i materiali

Lo sputtering può depositare una vasta gamma di materiali altrimenti difficili da lavorare. Ciò include metalli puri per contatti elettrici (come alluminio o rame), leghe complesse e materiali ceramici isolanti per rivestimenti protettivi.

Uniformità del film superiore

La natura controllata e a linea di vista del processo consente la creazione di film con uno spessore eccezionalmente preciso su tutto il diametro di un wafer. Questa uniformità è non negoziabile per garantire che tutti i chip prodotti da un singolo wafer funzionino in modo identico.

Comprendere i compromessi e le limitazioni

Sebbene potente, lo sputtering è un processo specializzato con vincoli specifici che gli ingegneri devono gestire. Un'analisi affidabile richiede il riconoscimento delle sue limitazioni.

Velocità di deposizione più lente

Rispetto all'evaporazione termica o alla deposizione chimica da fase vapore (CVD), lo sputtering può essere un processo più lento. La velocità di crescita del film è spesso misurata in angstrom o nanometri al minuto, rendendo la produttività una considerazione chiave per la produzione ad alto volume.

Potenziale di danneggiamento del substrato

Il bombardamento ad alta energia che fa funzionare il processo può, se non perfettamente calibrato, causare lievi danni strutturali al delicato reticolo cristallino del wafer di silicio sottostante. Questo è un obiettivo costante del controllo e dell'ottimizzazione del processo.

Complessità e costo del sistema

I sistemi di sputtering sono apparecchiature sofisticate e costose. Richiedono pompe per alto vuoto, potenti magneti, gestione precisa dei gas e alimentatori ad alta tensione, tutti elementi che richiedono un significativo investimento di capitale e manutenzione.

Fare la scelta giusta per il tuo obiettivo

Lo sputtering viene scelto per risolvere problemi specifici nella complessa ricetta della produzione di chip. La sua applicazione è sempre legata a un preciso obiettivo ingegneristico.

- Se il tuo obiettivo principale è creare percorsi conduttivi: Lo sputtering è lo standard industriale per la deposizione degli strati metallici (ad es. alluminio, rame, titanio) utilizzati per contatti, interconnessioni e cablaggi.

- Se il tuo obiettivo principale è la protezione e l'affidabilità del dispositivo: Lo sputtering viene utilizzato per applicare film durevoli e chimicamente resistenti come i nitruri che incapsulano e proteggono i componenti sensibili sul chip.

- Se il tuo obiettivo principale è costruire stack di materiali complessi: Lo sputtering consente la deposizione di più strati distinti di materiali diversi in sequenza senza interrompere il vuoto, consentendo la creazione di strutture di dispositivi avanzate.

In definitiva, la deposizione sputtering fornisce il controllo a livello atomico necessario per costruire le strutture complesse e multistrato che definiscono i moderni circuiti integrati.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Deposizione fisica da fase vapore che utilizza il trasferimento di quantità di moto in un vuoto. |

| Uso primario | Deposizione di film sottili conduttivi, isolanti e protettivi sui wafer. |

| Vantaggi chiave | Elevata purezza del film, eccellente adesione, uniformità superiore, versatilità dei materiali. |

| Materiali comuni | Metalli (Al, Cu, Ti), leghe e ceramiche isolanti (ad es. nitruri). |

Hai bisogno di un partner affidabile per i tuoi processi di fabbricazione di semiconduttori?

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni per la produzione avanzata. Sia che tu stia sviluppando chip di nuova generazione o ottimizzando la tua linea di produzione, i nostri bersagli sputtering e sistemi di deposizione sono progettati per precisione, purezza e ripetibilità.

Lasciaci aiutarti a ottenere risultati superiori con i film sottili. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di produzione di semiconduttori.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura