Nell'ingegneria chimica, il reattore a letto fisso è uno strumento fondamentale per le reazioni chimiche su scala industriale. È essenzialmente un recipiente, tipicamente un tubo cilindrico, riempito di particelle di catalizzatore solido. Un fluido, liquido o gassoso, contenente i reagenti fluisce attraverso questo letto stazionario di catalizzatore e la reazione chimica avviene sulla superficie di queste particelle.

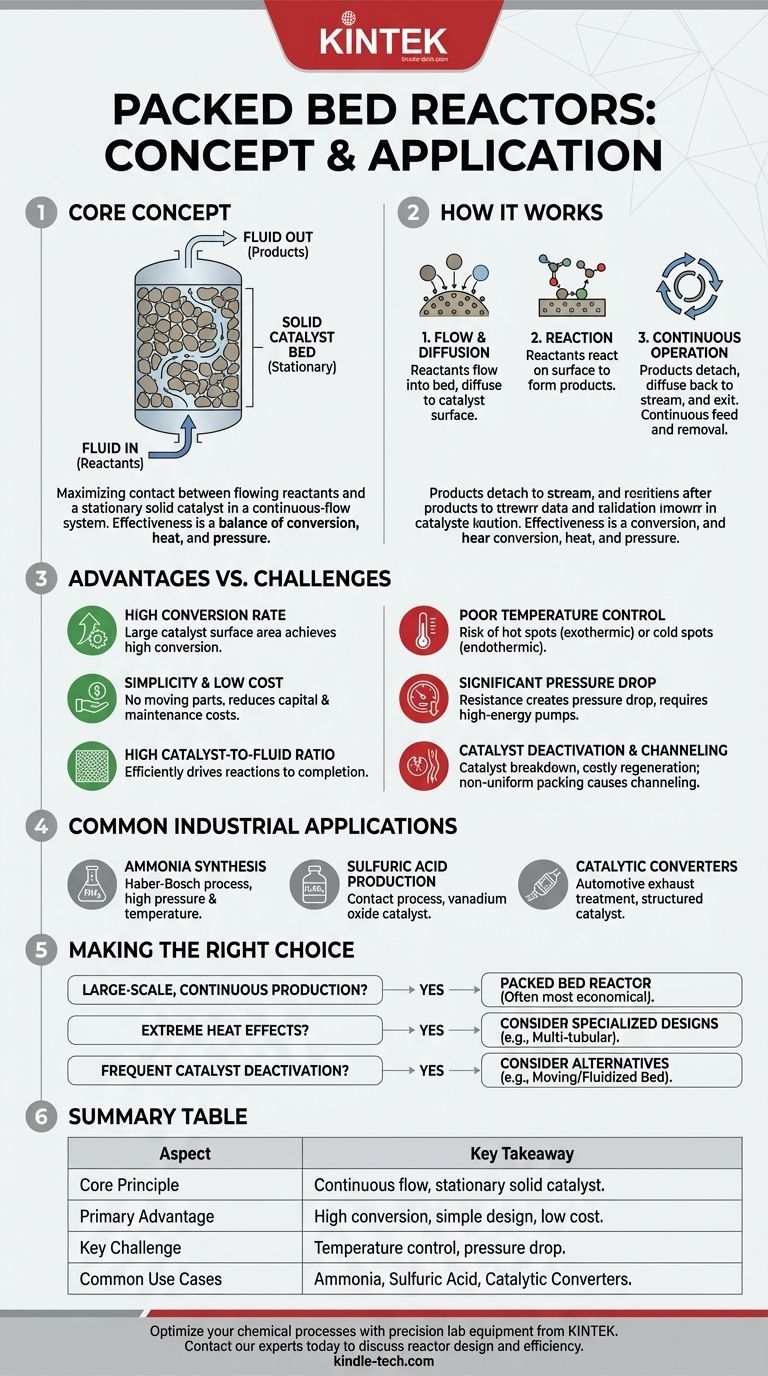

Il concetto centrale di un reattore a letto fisso è massimizzare il contatto tra un flusso di reagenti in movimento e un catalizzatore solido stazionario in un sistema a flusso continuo e semplice. La sua efficacia è un equilibrio tra il raggiungimento di un'elevata conversione chimica, la gestione del trasferimento di calore e la minimizzazione della caduta di pressione attraverso il letto.

Come Funziona un Reattore a Letto Fisso

Il funzionamento di un reattore a letto fisso è definito dall'interazione tra il fluido e il catalizzatore solido. Comprendere questa interazione è fondamentale per comprenderne la progettazione e l'applicazione.

I Componenti Fondamentali

Il reattore è costituito da tre elementi principali: il recipiente stesso, il riempimento catalitico (il "letto") e il flusso di fluido. Le particelle di catalizzatore solido possono avere la forma di pellet, sfere o granuli irregolari e vengono scaricate casualmente nel recipiente o, in alcune applicazioni avanzate, disposte in uno schema strutturato.

Il Meccanismo di Reazione

Il processo comporta diversi passaggi. Innanzitutto, i reagenti nel flusso di fluido entrano nel letto. Devono quindi diffondere dal flusso di fluido principale alla superficie delle particelle di catalizzatore. Una volta sulla superficie, reagiscono per formare i prodotti, che poi si staccano dal catalizzatore e diffondono nuovamente nel flusso di fluido per essere trasportati fuori dal reattore.

Funzionamento a Flusso Continuo

A differenza di un reattore batch in cui gli ingredienti vengono miscelati e lasciati reagire per un tempo prestabilito, un letto fisso opera continuamente. I reagenti vengono alimentati costantemente all'ingresso e un flusso di prodotti viene costantemente rimosso all'uscita. La chiave è garantire che il fluido sia distribuito uniformemente attraverso il letto per utilizzare efficacemente tutto il catalizzatore.

Vantaggi Chiave della Progettazione

I reattori a letto fisso sono ampiamente utilizzati grazie a diversi vantaggi significativi rispetto ad altri tipi di reattori, in particolare per la produzione su larga scala.

Elevato Tasso di Conversione

Imballando una grande quantità di superficie catalitica in un dato volume, questi reattori ottengono un alto tasso di conversione. Più catalizzatore significa più opportunità per i reagenti di interagire e trasformarsi in prodotti mentre passano.

Semplicità e Bassi Costi Operativi

Il design è meccanicamente semplice, senza parti in movimento come gli agitatori presenti nei reattori a serbatoio. Questa semplicità riduce sia l'investimento di capitale iniziale sia i costi di manutenzione in corso.

Elevato Rapporto Catalizzatore/Fluido

Il design crea naturalmente un elevato rapporto tra catalizzatore e fluido che passa in un dato momento. Questo è altamente efficiente per portare a termine le reazioni.

Comprendere i Compromessi e le Sfide

Nonostante i suoi vantaggi, la progettazione del reattore a letto fisso presenta sfide critiche che gli ingegneri devono risolvere.

Scarso Controllo della Temperatura

Questa è spesso la sfida più grande. Per le reazioni esotermiche (quelle che rilasciano calore), possono formarsi pericolosi "punti caldi" nel letto, potenzialmente danneggiando il catalizzatore o causando reazioni secondarie indesiderate. Per le reazioni endotermiche (quelle che assorbono calore), i "punti freddi" possono rallentare la reazione fino all'arresto.

Caduta di Pressione Significativa

Forzare un fluido attraverso un letto di particelle strettamente impaccato crea resistenza. Ciò si traduce in una caduta di pressione dall'ingresso all'uscita del reattore, richiedendo pompe o compressori più potenti ed energivori per mantenere il flusso.

Disattivazione del Catalizzatore

Nel tempo, il catalizzatore può perdere la sua efficacia a causa di avvelenamento o rottura fisica. La sostituzione del catalizzatore, un processo chiamato rigenerazione o riempimento, spesso richiede un arresto completo del reattore, con conseguenti costosi tempi di inattività.

Il Rischio di Canalizzazione

Se il letto catalitico non è impaccato uniformemente, il fluido seguirà il percorso di minor resistenza. Questo fenomeno, noto come canalizzazione, fa sì che ampie porzioni del letto catalitico vengano bypassate, riducendo drasticamente l'efficienza del reattore.

Applicazioni Industriali Comuni

Il reattore a letto fisso è un cavallo di battaglia dell'industria chimica, responsabile della produzione di alcune delle sostanze chimiche più essenziali al mondo.

Sintesi dell'Ammoniaca

Il processo Haber-Bosch, che produce ammoniaca per i fertilizzanti, utilizza reattori a letto fisso che operano ad alte pressioni e temperature.

Produzione di Acido Solforico

Il processo a contatto utilizza un letto fisso di catalizzatore a ossido di vanadio per convertire l'anidride solforosa in triossido di zolfo, una fase chiave nella produzione di acido solforico.

Convertitori Catalitici per Automobili

Un esempio familiare è il convertitore catalitico della tua auto. I gas di scarico fluiscono attraverso una struttura a nido d'ape rivestita di catalizzatori a metalli preziosi (un tipo di letto fisso strutturato) per convertire gli inquinanti nocivi in sostanze meno dannose.

Fare la Scelta Giusta per il Tuo Processo

La scelta del tipo di reattore dipende interamente dalle specifiche della reazione chimica e dagli obiettivi di produzione.

- Se la tua attenzione principale è la produzione continua su larga scala con un catalizzatore solido: Un reattore a letto fisso è spesso la scelta più economica e semplice.

- Se la tua reazione presenta effetti termici estremi (altamente esotermica o endotermica): Devi considerare progetti specializzati come reattori multifase o affrontare sfide significative con il controllo della temperatura.

- Se il tuo catalizzatore si disattiva rapidamente o richiede una manipolazione frequente: Un reattore a letto mobile o a letto fluidizzato, che consente una più facile rimozione del catalizzatore, potrebbe essere un'alternativa più pratica.

Comprendere questi principi fondamentali e i compromessi ti consente di selezionare e progettare il reattore più efficace per la tua specifica trasformazione chimica.

Tabella Riassuntiva:

| Aspetto | Concetto Chiave |

|---|---|

| Principio Fondamentale | Flusso continuo di reagenti attraverso un letto stazionario di particelle di catalizzatore solido. |

| Vantaggio Principale | Alti tassi di conversione grazie a una grande superficie catalitica; design semplice con bassi costi operativi. |

| Sfida Chiave | Difficile controllo della temperatura (rischio di punti caldi/freddi) e significativa caduta di pressione attraverso il letto. |

| Casi d'Uso Comuni | Sintesi dell'ammoniaca (Haber-Bosch), produzione di acido solforico (processo a contatto), convertitori catalitici per autoveicoli. |

Ottimizza i tuoi processi chimici con apparecchiature di laboratorio di precisione KINTEK.

Che tu stia aumentando la scala di una reazione catalitica o ricercando nuovi metodi di sintesi, avere gli strumenti giusti è fondamentale. KINTEK è specializzata in reattori da laboratorio, forni e materiali di consumo di alta qualità, su misura per le esigenze dei laboratori di ricerca e industriali.

Contatta oggi stesso i nostri esperti per discutere come le nostre soluzioni possono migliorare la progettazione del tuo reattore, ottimizzare il controllo della temperatura e aumentare l'efficienza della tua produzione.

Guida Visiva

Prodotti correlati

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Qual è il ruolo fondamentale di un reattore in acciaio inossidabile ad alta pressione nel pretrattamento LHW? Abilitare l'idrolisi autocatalitica

- Perché i reattori idrotermali ad alta pressione sono essenziali per produrre idrochar da SMS? Sblocca la bioraffinazione di alto valore

- Perché sono necessari reattori in acciaio inossidabile ad alta pressione per il pretrattamento del PE? Garantire un'ossidazione acida sicura ed efficace

- Quali sono i motivi per utilizzare il vetro al quarzo per la produzione di reattori a letto fluido? Durabilità Incontra Precisione Visiva

- Perché è necessario un dispositivo di reazione catalitica ad alta pressione per l'HDO dell'eugenolo? Padroneggia complesse trasformazioni chimiche

- Quali funzioni svolgono i recipienti ad alta pressione e gli strati isolanti interni nel funzionamento di un decompositore di H2SO4?

- Quali sono le funzioni di un reattore in vetro incamiciato nella raffinazione della scoria di titania? Raggiungere un controllo termico preciso

- Quali condizioni forniscono i reattori ad alta pressione per il pretrattamento delle microalghe? Ottimizza i tuoi processi termochimici