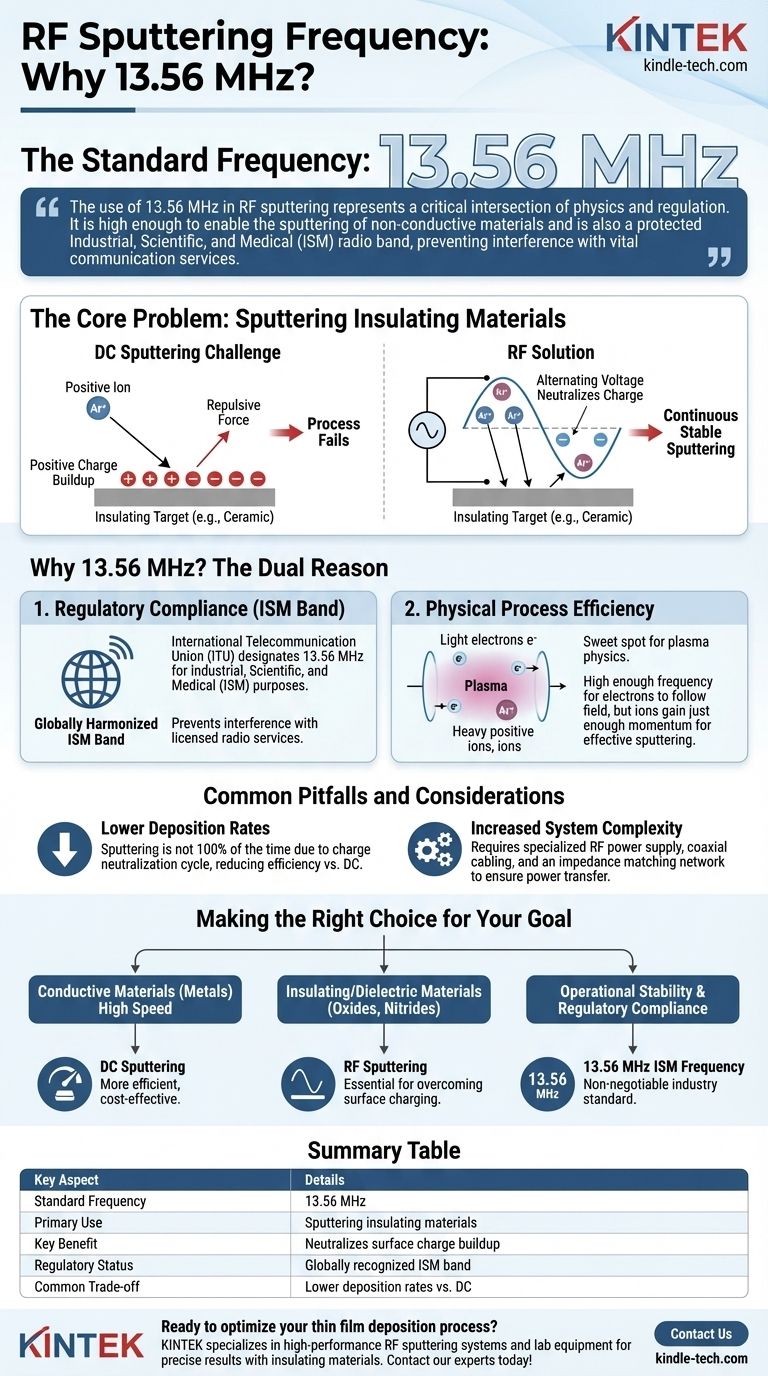

La frequenza standard per lo sputtering RF è 13,56 MHz. Questa frequenza specifica non è scelta a caso; è uno standard designato a livello internazionale che garantisce che il processo sia fisicamente efficace per la creazione di film sottili e conforme alle normative globali sulle telecomunicazioni.

L'uso di 13,56 MHz nello sputtering RF rappresenta un'intersezione critica tra fisica e regolamentazione. È sufficientemente alta da consentire lo sputtering di materiali non conduttivi ed è anche una banda radio protetta per scopi industriali, scientifici e medici (ISM), prevenendo interferenze con servizi di comunicazione vitali.

Il problema principale: lo sputtering di materiali isolanti

Per comprendere la necessità della radiofrequenza, dobbiamo prima esaminare la limitazione fondamentale del suo predecessore, lo sputtering a corrente continua (DC).

La sfida dell'accumulo di carica positiva

In qualsiasi processo di sputtering, gli ioni di gas caricati positivamente (tipicamente argon) vengono accelerati verso un materiale bersaglio per espellere fisicamente gli atomi, che poi si depositano su un substrato.

Con un bersaglio conduttivo, un alimentatore DC funziona perfettamente. Il bersaglio semplicemente conduce via la carica positiva fornita dagli ioni.

Tuttavia, se il bersaglio è un materiale isolante (come una ceramica o un ossido), questa carica positiva si accumula sulla superficie. Questo accumulo respinge rapidamente gli ioni positivi in arrivo, bloccando di fatto il processo di sputtering.

Come l'RF fornisce la soluzione

L'applicazione di una corrente alternata a radiofrequenza (RF) risolve questo problema commutando rapidamente la tensione sul bersaglio.

Durante un semi-ciclo, il bersaglio è polarizzato negativamente, attirando ioni positivi per lo sputtering. Nel semi-ciclo successivo, diventa polarizzato positivamente, attirando un flusso di elettroni dal plasma.

Questi elettroni neutralizzano la carica positiva che si è accumulata sulla superficie del bersaglio isolante, preparandolo per il ciclo di sputtering successivo. Questa rapida oscillazione, che avviene milioni di volte al secondo, consente un processo di sputtering continuo e stabile.

Perché la frequenza specifica di 13,56 MHz?

Sebbene qualsiasi frequenza superiore a ~1 MHz possa tecnicamente superare l'effetto di carica, la scelta di 13,56 MHz è deliberata e basata su due fattori critici.

1. Conformità normativa (la banda ISM)

Il motivo più significativo è normativo. Le radiofrequenze sono fortemente regolamentate per prevenire interferenze con i sistemi di comunicazione, navigazione e trasmissione.

L'Unione Internazionale delle Telecomunicazioni (ITU) designa frequenze specifiche per scopi Industriali, Scientifici e Medici (ISM).

13,56 MHz è la banda ISM primaria armonizzata a livello globale per questo tipo di applicazione. L'utilizzo di questa frequenza garantisce che il potente generatore RF in un sistema di sputtering non disturbi i servizi radio con licenza.

2. Efficienza del processo fisico

Questa frequenza si trova anche in un "punto ottimale" per la fisica del plasma.

È sufficientemente alta affinché gli elettroni molto più leggeri nel plasma possano seguire facilmente il campo alternato, mentre gli ioni di argon positivi più pesanti non possono.

Questa differenza di massa è fondamentale. Gli ioni acquisiscono una quantità sufficiente di slancio dal campo per colpire il bersaglio con energia sufficiente per uno sputtering efficace, garantendo una deposizione di film sottile di alta qualità.

Trappole e considerazioni comuni

Sebbene essenziale per gli isolanti, lo sputtering RF non è privo di complessità e compromessi rispetto ai metodi DC.

Tassi di deposizione inferiori

Generalmente, lo sputtering RF produce tassi di deposizione inferiori rispetto allo sputtering DC. Il processo di neutralizzazione del bersaglio ad ogni ciclo significa che lo sputtering non avviene al 100% del tempo, riducendo leggermente l'efficienza complessiva.

Maggiore complessità del sistema

I sistemi RF sono intrinsecamente più complessi. Richiedono un alimentatore RF specializzato, cablaggio coassiale e un componente cruciale chiamato rete di adattamento di impedenza.

Questa rete è necessaria per garantire che la massima potenza venga trasferita dal generatore al plasma, e una sintonizzazione impropria può portare a potenza riflessa, instabilità del processo e persino danni alle apparecchiature.

Fare la scelta giusta per il tuo obiettivo

Comprendere il ruolo della frequenza ti aiuta a selezionare la tecnica di deposizione corretta per la tua applicazione specifica.

- Se il tuo obiettivo principale è depositare materiali conduttivi (come i metalli) ad alta velocità: Lo sputtering DC standard è spesso la scelta più efficiente ed economica.

- Se il tuo obiettivo principale è depositare materiali isolanti o dielettrici (come ossidi o nitruri): Lo sputtering RF è la tecnica essenziale e standard del settore richiesta per superare la carica superficiale.

- Se il tuo obiettivo principale è mantenere la stabilità operativa e la conformità normativa: L'utilizzo della frequenza ISM standard di 13,56 MHz è il percorso non negoziabile per quasi tutte le applicazioni commerciali e di ricerca.

In definitiva, la scelta della frequenza nello sputtering RF è un esempio perfetto di come i processi tecnici siano modellati sia dalla fisica fondamentale che da vincoli pratici e reali.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Frequenza standard | 13,56 MHz |

| Uso principale | Sputtering di materiali isolanti (ceramiche, ossidi) |

| Beneficio chiave | Neutralizza l'accumulo di carica superficiale, consentendo una deposizione stabile |

| Stato normativo | Banda ISM (Industriale, Scientifica, Medica) riconosciuta a livello globale |

| Compromesso comune | Tassi di deposizione inferiori rispetto allo sputtering DC |

Pronto a ottimizzare il tuo processo di deposizione di film sottili? KINTEK è specializzata in sistemi di sputtering RF ad alte prestazioni e attrezzature da laboratorio progettate per risultati precisi e affidabili con materiali isolanti. La nostra esperienza garantisce che tu ottenga la soluzione giusta per la tua applicazione specifica, supportata da un'assistenza leader del settore. Contatta i nostri esperti oggi stesso per discutere come le nostre attrezzature possono migliorare le tue capacità di ricerca o produzione!

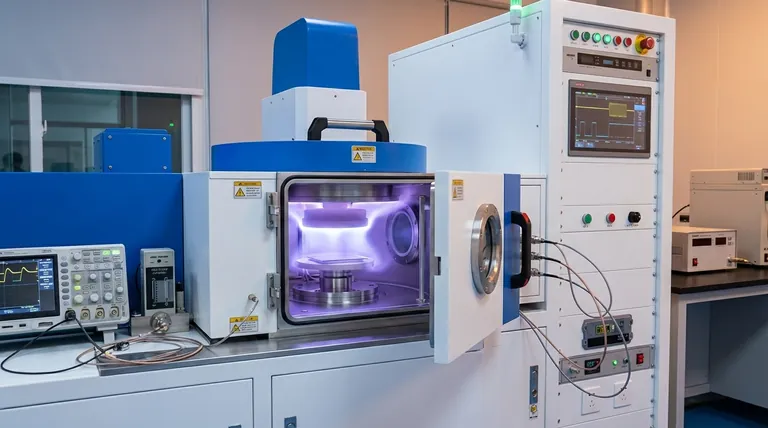

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Elettrodo a disco rotante (anello-disco) RRDE / compatibile con PINE, ALS giapponese, Metrohm svizzero al carbonio vetroso platino

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato