I target di sputtering sono prodotti principalmente utilizzando due metodi distinti: colata e metallurgia delle polveri. La scelta tra i due è determinata dalle proprietà del materiale, come il punto di fusione e la composizione. Per molte leghe standard, il processo prevede la fusione di materie prime di elevata purezza in vuoto, la loro colata in un lingotto e quindi la lavorazione meccanica del lingotto alle dimensioni finali richieste.

Il metodo di fabbricazione non è solo una fase di lavorazione; è il fattore più critico che determina la microstruttura, la purezza e la densità del target. Queste proprietà, a loro volta, controllano direttamente la stabilità del processo di sputtering e la qualità del film sottile depositato.

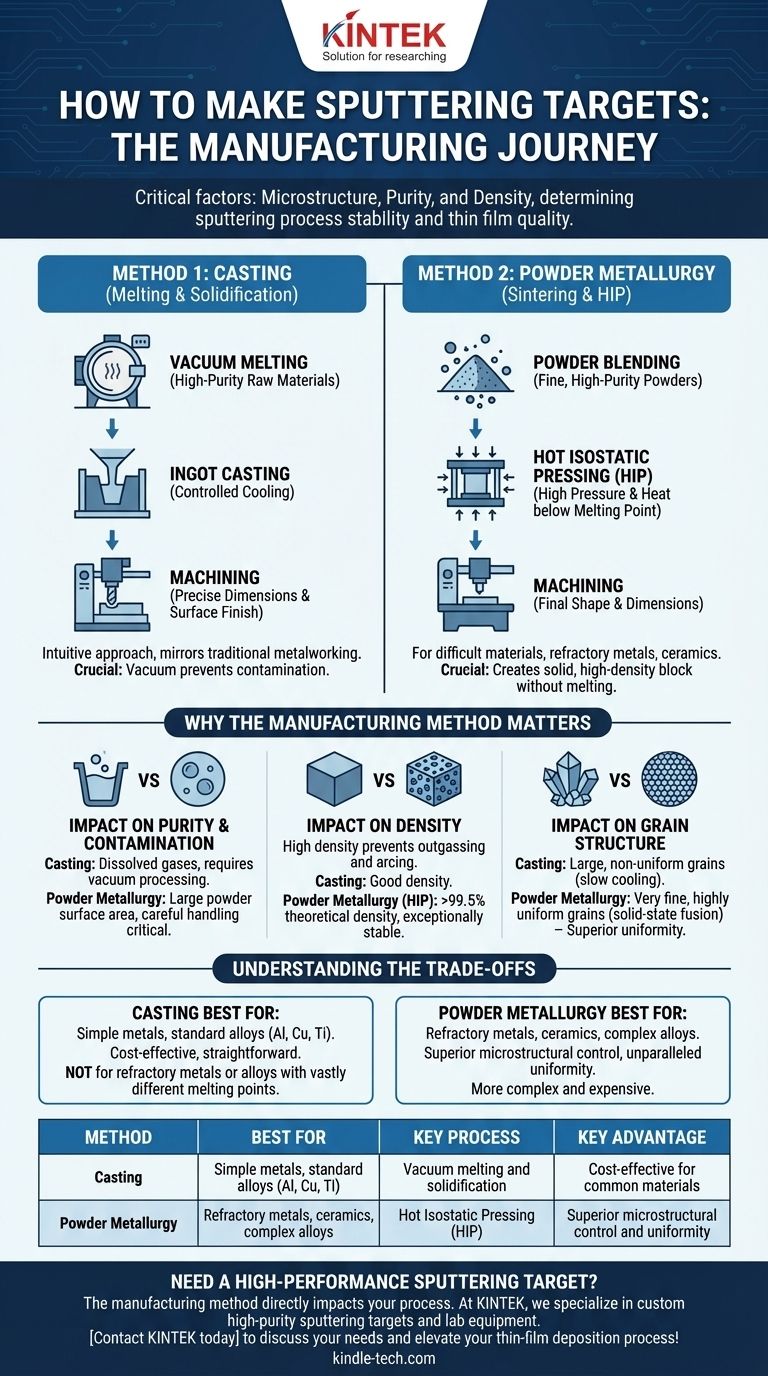

I Metodi Fondamentali: Colata vs. Metallurgia delle Polveri

Comprendere come viene realizzato un target è essenziale per risolvere i problemi di inconsistenza del film e selezionare il materiale giusto per un nuovo processo. Ciascun metodo produce un target con una struttura interna fondamentalmente diversa.

Metodo 1: Colata (Fusione e Solidificazione)

La colata è un approccio intuitivo che rispecchia la lavorazione tradizionale dei metalli. Il processo inizia fondendo materie prime di elevata purezza in un ambiente rigorosamente controllato.

Questo metallo fuso viene quindi versato in uno stampo per raffreddarsi e solidificarsi in una forma grezza chiamata lingotto.

È fondamentale notare che l'intero processo viene tipicamente eseguito in un forno a vuoto. Il vuoto impedisce al metallo fuso di reagire con l'ossigeno o l'azoto presenti nell'aria, il che introdurrebbe contaminanti nel target finale.

Una volta raffreddato, il lingotto viene sottoposto a un'estesa lavorazione meccanica. Questa fase finale taglia il target alle dimensioni precise richieste dal catodo di sputtering e crea la finitura superficiale necessaria.

Metodo 2: Metallurgia delle Polveri (Sinterizzazione)

La metallurgia delle polveri (PM) è una tecnica più avanzata utilizzata per materiali difficili o impossibili da fondere. Ciò include materiali con punti di fusione estremamente elevati o leghe composte da elementi che non si mescolano bene allo stato fuso.

Il processo inizia con polveri estremamente fini e di elevata purezza dei materiali costituenti. Queste polveri vengono misurate e miscelate con precisione per garantire una miscela omogenea perfetta.

Questa miscela di polveri viene quindi consolidata sotto pressione immensa e alta temperatura. Una tecnica comune è la Pressatura Isostatica a Caldo (HIP), in cui il materiale viene riscaldato ben al di sotto del suo punto di fusione mentre è sottoposto ad alta pressione da tutte le direzioni.

Questa combinazione di calore e pressione fa sì che le particelle di polvere si leghino e si fondano, creando un blocco solido e ad alta densità senza mai fondere. Questo blocco solido viene quindi lavorato meccanicamente fino alla sua forma finale, proprio come un lingotto fuso.

Perché il Metodo di Fabbricazione è Importante

La scelta tra colata e PM influisce direttamente sulle caratteristiche fisiche del target, il che ha un effetto significativo sulle prestazioni di sputtering.

Impatto su Purezza e Contaminazione

Entrambi i metodi mirano ad alta purezza, ma la fonte di contaminazione è diversa. Nella colata, il rischio principale è rappresentato dai gas disciolti come l'ossigeno derivante da qualsiasi aria residua. La lavorazione sotto vuoto è essenziale per minimizzare questo aspetto.

Nella PM, il rischio deriva dalla grande superficie delle polveri iniziali, che possono adsorbire umidità o altri contaminanti. Una manipolazione attenta delle polveri è fondamentale.

Impatto sulla Densità

Un target ad alta densità è cruciale per un processo stabile. La porosità (spazio vuoto) all'interno di un target può intrappolare gas, che possono "degassare" violentemente durante lo sputtering, causando archi elettrici e spruzzando particelle sul substrato.

Mentre la colata produce target densi, tecniche come l'HIP nella metallurgia delle polveri sono rinomate per raggiungere densità superiori al 99,5% del massimo teorico, creando un materiale eccezionalmente stabile.

Impatto sulla Struttura a Grana

Questa è la differenza più significativa. La colata comporta un raffreddamento lento da uno stato liquido, che spesso si traduce in grani cristallini grandi e non uniformi.

La metallurgia delle polveri, al contrario, fonde piccole particelle insieme in stato solido, producendo un target con una struttura a grana molto fine e altamente uniforme. Una struttura a grana uniforme porta a un tasso di sputtering più costante su tutta la faccia del target, migliorando l'uniformità del film depositato.

Comprendere i Compromessi

Nessun metodo è universalmente superiore; la scelta ideale dipende interamente dal materiale lavorato e dal risultato desiderato.

Il Caso della Colata

La colata è spesso più conveniente e semplice per metalli e leghe comuni come alluminio, rame o titanio. È adatta per materiali con un unico punto di fusione ragionevole.

Tuttavia, la colata incontra difficoltà con i metalli refrattari (es. tungsteno) a causa dei loro punti di fusione estremi. È inoltre inadatta per leghe i cui componenti hanno punti di fusione molto diversi, poiché possono separarsi durante il raffreddamento (segregazione).

Il Caso della Metallurgia delle Polveri

La metallurgia delle polveri eccelle dove la colata fallisce. È il metodo preferito, e spesso l'unico, per produrre target di metalli refrattari, target ceramici (come l'Ossido di Indio Stagno, o ITO) e leghe complesse.

Il vantaggio principale è il controllo microstrutturale superiore, che garantisce un'uniformità di sputtering senza pari. Lo svantaggio principale è che generalmente è un processo più complesso e costoso.

Fare la Scelta Giusta per il Tuo Materiale

Il metodo di fabbricazione è una specifica chiave che dovresti considerare quando acquisti un target.

- Se il tuo materiale è un metallo semplice o una lega standard: La colata è spesso il metodo più economico ed efficace che fornisce ottimi risultati.

- Se il tuo materiale è una lega complessa, un metallo refrattario o una ceramica: La metallurgia delle polveri è quasi sempre la scelta superiore o l'unica praticabile per garantire l'integrità e le prestazioni del materiale.

- Se il tuo obiettivo principale è la massima uniformità del film e la stabilità del processo: Dai priorità a un target realizzato tramite metallurgia delle polveri (in particolare HIP) per la sua struttura a grana fine e omogenea.

Comprendere il percorso di fabbricazione del tuo target è il primo passo per controllare la qualità e la consistenza del tuo film sottile finale.

Tabella Riassuntiva:

| Metodo | Ideale Per | Processo Chiave | Vantaggio Chiave |

|---|---|---|---|

| Colata | Metalli semplici, leghe standard (Al, Cu, Ti) | Fusione sottovuoto e solidificazione | Conveniente per materiali comuni |

| Metallurgia delle Polveri | Metalli refrattari, ceramiche, leghe complesse | Pressatura Isostatica a Caldo (HIP) | Controllo microstrutturale e uniformità superiori |

Hai bisogno di un Target di Sputtering ad Alte Prestazioni per il Tuo Laboratorio?

Il metodo di fabbricazione influisce direttamente sulla stabilità del tuo processo di sputtering e sulla qualità del film sottile. In KINTEK, siamo specializzati nella produzione di target di sputtering di elevata purezza e apparecchiature da laboratorio su misura per le tue specifiche esigenze di materiale e applicazione. Sia che tu abbia bisogno di target fusi per leghe standard o di target prodotti con metallurgia delle polveri per metalli refrattari e ceramiche, la nostra esperienza garantisce prestazioni ottimali e uniformità del film.

Contatta KINTEK oggi stesso per discutere le tue esigenze di target e migliorare il tuo processo di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Trappola fredda per vuoto con refrigeratore diretto

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni