In sostanza, lo sputtering è un processo fisico utilizzato per depositare film eccezionalmente sottili di un metallo su una superficie. Funziona bombardando un blocco solido del metallo sorgente, chiamato "bersaglio", con ioni energizzati di un gas inerte all'interno di un vuoto. Questo bombardamento su scala atomica è sufficientemente energetico da staccare singoli atomi dal bersaglio, che poi volano attraverso la camera e rivestono un oggetto desiderato, o "substrato", strato dopo strato atomico.

Lo sputtering è meglio compreso come una forma controllata di erosione atomica. Utilizzando un plasma per creare "proiettili" di ioni ad alta energia, è possibile staccare con precisione gli atomi da un materiale sorgente e ridepositarli per formare un rivestimento di alta qualità e ultrasottile su un'altra superficie.

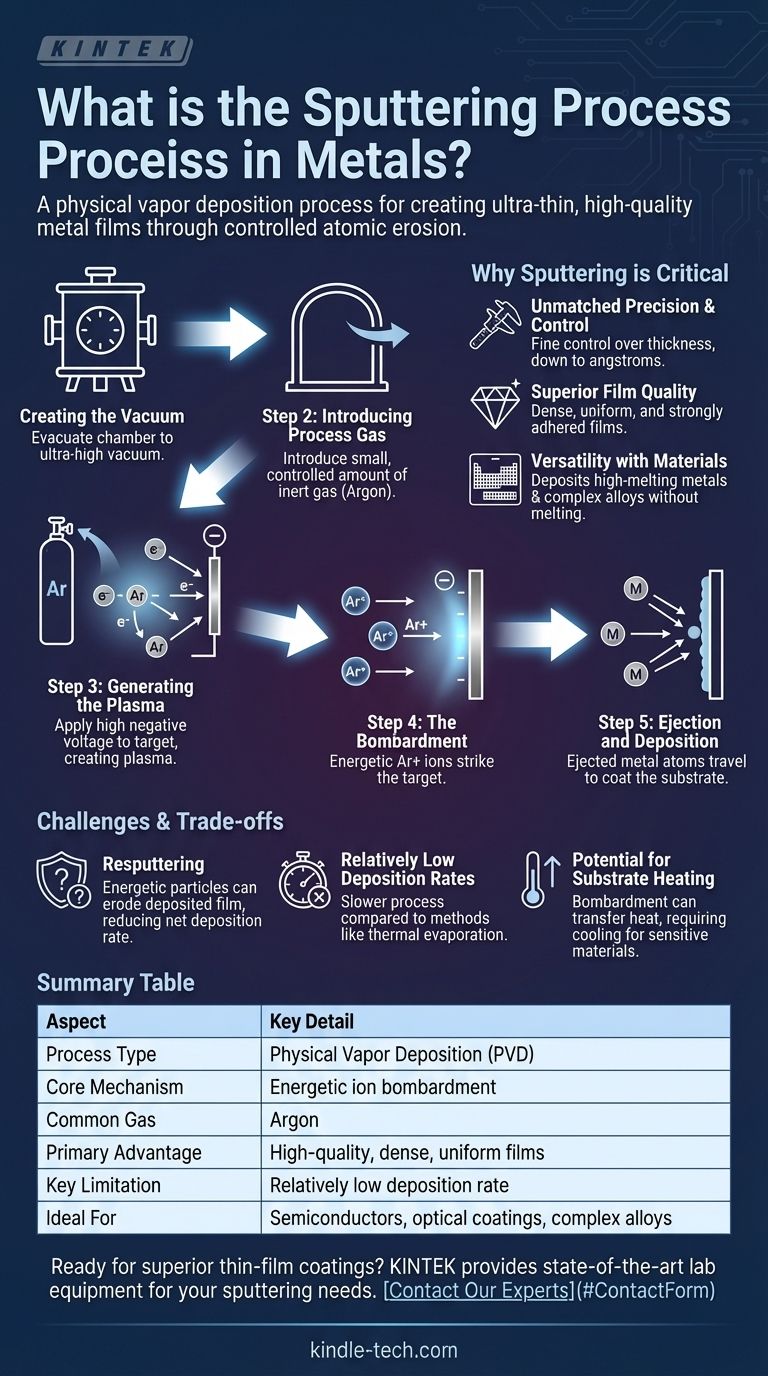

La Meccanica dello Sputtering: Una Guida Passo-Passo

Il processo di sputtering è una sequenza altamente controllata che si svolge interamente all'interno di una camera a vuoto specializzata. Ogni fase è fondamentale per ottenere un film sottile uniforme e puro.

Fase 1: Creazione del Vuoto

Innanzitutto, la camera viene evacuata a un vuoto ultra-alto. Questo rimuove l'aria ambiente e altri contaminanti che potrebbero altrimenti reagire con gli atomi di metallo o interferire con il loro percorso verso il substrato.

Fase 2: Introduzione del Gas di Processo

Una piccola quantità, controllata con precisione, di un gas inerte, più comunemente argon, viene quindi introdotta nella camera. Questo gas non è destinato a reagire chimicamente; sarà utilizzato per creare i proiettili per il bombardamento.

Fase 3: Generazione del Plasma

Una tensione negativa elevata viene applicata al bersaglio metallico. Questo forte campo elettrico accelera gli elettroni liberi, facendoli collidere con gli atomi di argon neutri. Queste collisioni staccano gli elettroni dagli atomi di argon, trasformandoli in ioni caricati positivamente e creando un plasma luminoso e sostenuto.

Fase 4: Il Bombardamento

Gli ioni di argon positivi appena formati sono ora fortemente attratti e accelerati verso il bersaglio metallico caricato negativamente. Colpiscono la superficie del bersaglio con una significativa energia cinetica.

Fase 5: Eiezione e Deposizione

Questo impatto energetico trasferisce il momento agli atomi di metallo sulla superficie del bersaglio, dando loro energia sufficiente per sfuggire, o essere "sputterati". Questi atomi di metallo espulsi viaggiano in linea retta attraverso il vuoto fino a quando non atterrano sul substrato, accumulando gradualmente un film sottile e uniforme.

Perché lo Sputtering è un Processo Industriale Critico

Lo sputtering non è solo una curiosità di laboratorio; è un pilastro della produzione moderna, specialmente nell'elettronica e nell'ottica, grazie ai suoi vantaggi unici.

Precisione e Controllo Ineguagliabili

Il processo consente un controllo eccezionalmente fine sullo spessore del film depositato, spesso fino alla scala di singoli angstrom (decine di nanometri). Questo è fondamentale per la produzione di dispositivi semiconduttori complessi, filtri ottici e piatti di dischi rigidi.

Qualità del Film Superiore

Poiché gli atomi sputterati arrivano al substrato con elevata energia cinetica, formano film molto densi, uniformi e fortemente aderenti. Ciò si traduce in rivestimenti più durevoli e con migliori caratteristiche prestazionali rispetto a quelli creati con alcuni metodi alternativi.

Versatilità con i Materiali

Lo sputtering è un processo puramente fisico, non termico. Non richiede la fusione del materiale sorgente, rendendolo ideale per depositare metalli con punti di fusione estremamente elevati (come tungsteno o tantalio) o per creare film da leghe complesse la cui composizione deve essere preservata.

Comprendere i Compromessi e le Sfide

Sebbene potente, lo sputtering non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo in modo efficace.

Il Problema del Resputtering

Lo stesso ambiente energetico che rende possibile lo sputtering può anche essere uno svantaggio. Il film depositato sul substrato può essere bombardato da particelle energetiche nel plasma, causando il distacco di atomi già depositati. Questo fenomeno, noto come resputtering, può ridurre il tasso di deposizione netto e alterare le proprietà del film se non gestito correttamente.

Tassi di Deposizione Relativamente Bassi

Rispetto ad altri metodi come l'evaporazione termica, lo sputtering può essere un processo più lento. La velocità con cui il materiale viene trasferito è spesso inferiore, rendendolo meno adatto per applicazioni che richiedono rivestimenti molto spessi o deposizioni in massa ad alta velocità.

Potenziale Riscaldamento del Substrato

Il costante bombardamento di particelle energetiche può trasferire una quantità significativa di calore al substrato. Questo può essere problematico quando si rivestono materiali sensibili alla temperatura come plastiche o alcuni componenti elettronici organici, richiedendo sistemi di raffreddamento attivi.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dalle proprietà richieste del film finale e dai tuoi vincoli di produzione.

- Se il tuo obiettivo principale è creare un film altamente uniforme, denso e fortemente aderente: Lo sputtering è una scelta eccellente grazie alla natura energetica degli atomi depositati.

- Se il tuo obiettivo principale è il rivestimento con leghe complesse o metalli refrattari con alti punti di fusione: Lo sputtering è spesso superiore ai metodi termici perché non richiede la fusione del materiale sorgente.

- Se il tuo obiettivo principale è un rivestimento rapido e in massa dove la qualità finale del film è secondaria: Dovresti valutare lo sputtering rispetto a metodi più veloci come l'evaporazione termica, soppesando il compromesso tra velocità di deposizione e densità del film.

Comprendendo lo sputtering come un processo di trasferimento atomico controllato, puoi sfruttare meglio la sua precisione per l'ingegneria avanzata dei materiali e la modifica delle superfici.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Principale | Bombardamento ionico energetico di un materiale bersaglio |

| Gas di Processo Comune | Argon |

| Vantaggio Principale | Film di alta qualità, densi e uniformi |

| Limitazione Chiave | Tasso di deposizione relativamente basso |

| Ideale Per | Semiconduttori, rivestimenti ottici, leghe complesse |

Pronto a ottenere rivestimenti in film sottile superiori per il tuo laboratorio?

Lo sputtering è un pilastro della scienza dei materiali moderna, consentendo la creazione di film ultrasottili ad alte prestazioni essenziali per la ricerca e lo sviluppo avanzati. KINTEK è specializzata nella fornitura di attrezzature da laboratorio all'avanguardia e materiali di consumo su misura per le tue precise esigenze di deposizione.

Sia che tu stia lavorando su dispositivi semiconduttori, componenti ottici o nuovi rivestimenti in lega, la nostra esperienza ti garantisce gli strumenti giusti per una precisione e una qualità del film ineguagliabili.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di sputtering possono migliorare le capacità del tuo laboratorio e far progredire i tuoi progetti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura