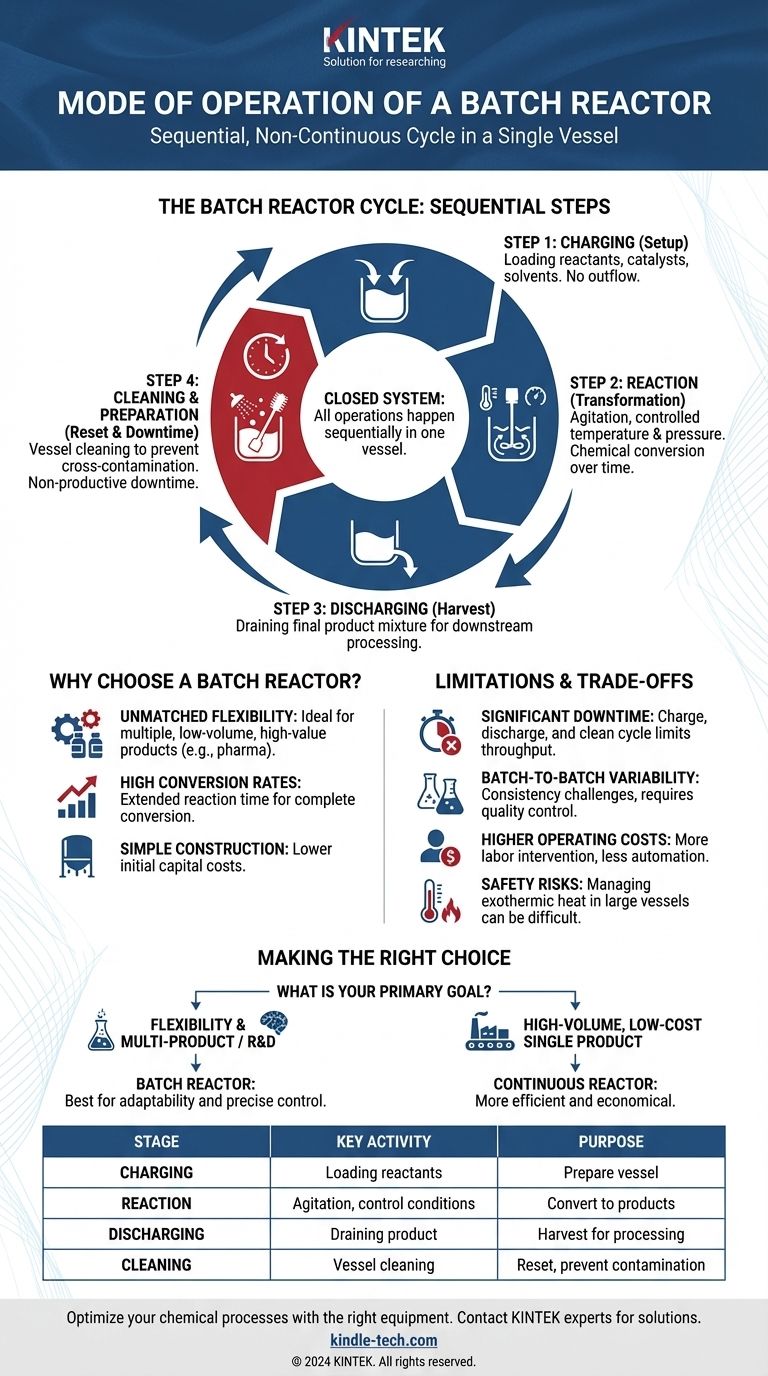

Nella sua essenza, un reattore discontinuo opera in un ciclo sequenziale e non continuo. I reagenti vengono caricati in un recipiente, la reazione chimica viene lasciata procedere in condizioni controllate per un determinato periodo di tempo, e quindi la miscela di prodotto finale viene scaricata. L'intero processo avviene in un unico pezzo di attrezzatura prima che il ciclo ricominci.

Un reattore discontinuo è un sistema chiuso in cui tutte le operazioni—caricamento, reazione e scaricamento—avvengono sequenzialmente nello stesso recipiente. La sua caratteristica distintiva è la sua flessibilità operativa, che comporta un costo in termini di tempi morti non produttivi tra un lotto e l'altro.

L'Anatomia di un Ciclo di Reattore Discontinuo

Comprendere la modalità di funzionamento significa comprendere i suoi passaggi distinti e sequenziali. Ogni passaggio serve a uno scopo specifico, e il tempo trascorso in passaggi non di reazione è un fattore critico nell'efficienza complessiva del reattore.

Passaggio 1: Caricamento (L'Impostazione)

Il ciclo inizia caricando, o alimentando, i reagenti nel recipiente del reattore. Questo può includere anche l'aggiunta di solventi, catalizzatori o altri agenti necessari. Durante questa fase, non c'è deflusso dal recipiente.

Passaggio 2: Reazione (La Trasformazione)

Una volta caricata, la reazione viene avviata. Il contenuto viene tipicamente agitato con un'elica per assicurare che sia ben miscelato, promuovendo una temperatura e una concentrazione uniformi in tutto il recipiente.

Fondamentalmente, condizioni come temperatura e pressione sono attentamente controllate utilizzando camicie di riscaldamento/raffreddamento esterne o serpentine interne. La reazione procede per un tempo predeterminato, durante il quale la composizione chimica della miscela cambia continuamente man mano che i reagenti vengono convertiti in prodotti.

Passaggio 3: Scaricamento (Il Raccolto)

Dopo che il tempo di reazione desiderato è trascorso e la conversione target è stata raggiunta, la reazione viene interrotta. L'intera miscela risultante, inclusi prodotti, sottoprodotti e qualsiasi materiale di partenza non reagito, viene quindi drenata o scaricata dal reattore per la successiva lavorazione a valle, come la separazione e la purificazione.

Passaggio 4: Pulizia e Preparazione (Il Reset)

Questo passaggio finale è spesso il maggiore contributore all'inefficienza di un reattore discontinuo. Il recipiente deve essere pulito e preparato per la successiva esecuzione per prevenire la contaminazione incrociata. Questo tempo morto è tempo non produttivo che limita la produttività complessiva dell'impianto.

Perché Scegliere un Reattore Discontinuo?

Nonostante i tempi morti, i reattori discontinui sono un pilastro dell'industria chimica per diverse ragioni chiave.

Flessibilità Ineguagliabile

Un singolo reattore discontinuo può essere utilizzato per produrre molti prodotti diversi. Questo lo rende ideale per la produzione di prodotti a basso volume e alto valore come farmaci o prodotti chimici speciali, o per impianti che necessitano di cambiare frequentemente la produzione.

Alti Tassi di Conversione

Poiché i reagenti possono essere mantenuti nel reattore per un periodo prolungato, è possibile ottenere tassi di conversione molto elevati. Questo è un vantaggio significativo per reazioni che procedono lentamente o che devono essere portate a termine.

Costruzione Semplice

Rispetto ai sistemi continui, il design di base di un reattore discontinuo è meccanicamente semplice. Questo si traduce generalmente in costi di capitale iniziali inferiori per l'attrezzatura stessa.

Comprendere i Compromessi: Le Limitazioni del Funzionamento Discontinuo

La scelta di un reattore discontinuo comporta significativi compromessi operativi che devono essere considerati.

Significativi Tempi Morti

Come accennato, il ciclo di caricamento, scaricamento e pulizia rappresenta tempo improduttivo. Per i prodotti chimici di base ad alto volume, questa inefficienza rende la lavorazione discontinua economicamente non praticabile rispetto alle alternative continue.

Variabilità da Lotto a Lotto

Ottenere una perfetta consistenza tra ogni lotto può essere una sfida. Piccole variazioni nei volumi di caricamento, nel tempo di reazione o nei profili di temperatura possono portare a leggere differenze nella qualità del prodotto, il che richiede un rigoroso controllo qualità.

Costi Operativi Più Elevati per Unità

La natura intermittente della lavorazione discontinua richiede spesso un maggiore intervento di manodopera per unità di prodotto rispetto a un impianto continuo altamente automatizzato. Ciò può portare a costi operativi complessivi più elevati, specialmente su larga scala.

Sicurezza con Reazioni Esotermiche

La gestione della rimozione del calore può essere difficile nei grandi reattori discontinui. Per reazioni altamente esotermiche, il rischio di una fuga termica—un pericoloso e incontrollato aumento di temperatura e pressione—è una seria considerazione di sicurezza che può essere gestita più facilmente nei sistemi continui.

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, la decisione di utilizzare un reattore discontinuo è dettata dagli obiettivi specifici del tuo processo chimico.

- Se il tuo obiettivo principale è la flessibilità e la produzione di più prodotti in un unico impianto: Il reattore discontinuo è la scelta ideale grazie alla sua adattabilità.

- Se il tuo obiettivo principale è la produzione ad alto volume e a basso costo di un singolo prodotto: Un reattore continuo, come un Reattore a Serbatoio Agitato Continuo (CSTR) o un Reattore a Flusso a Pistone (PFR), sarà quasi sempre più efficiente ed economico.

- Se il tuo obiettivo principale è lo sviluppo di processi o la produzione di beni ad alto valore e basso volume: La semplicità operativa del reattore discontinuo e il controllo preciso sul tempo di reazione lo rendono superiore per la ricerca e sviluppo e la produzione di prodotti chimici speciali.

Scegliere il reattore giusto significa abbinare la modalità operativa alle esigenze economiche e tecniche del tuo processo.

Tabella Riepilogativa:

| Fase | Attività Chiave | Scopo |

|---|---|---|

| Caricamento | Caricamento di reagenti, catalizzatori, solventi | Preparare il recipiente per la reazione. |

| Reazione | Agitazione, controllo temperatura/pressione | Convertire i reagenti in prodotti. |

| Scaricamento | Drenaggio della miscela di prodotto finale | Raccogliere i risultati per ulteriori lavorazioni. |

| Pulizia | Pulizia e preparazione del recipiente | Ripristinare il sistema per il lotto successivo, prevenendo la contaminazione. |

Ottimizza i tuoi processi chimici con l'attrezzatura giusta. I reattori discontinui sono essenziali per la produzione flessibile e ad alta conversione di farmaci e prodotti chimici speciali. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per soddisfare le tue specifiche esigenze di laboratorio. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare la tua ricerca e sviluppo o la produzione su piccola scala.

Guida Visiva

Prodotti correlati

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è la funzione di un'autoclave statica ad alta pressione nella HTL della biomassa? Ottimizza la tua ricerca sulla conversione della biomassa

- Qual è il ruolo di un'autoclave ad alta pressione in acciaio inossidabile rivestita in PTFE nella sintesi di ZrW2O8? Ottenere alta purezza

- Quale ambiente fornisce un'autoclave rivestita in PTFE per la sintesi di TiO2-GQD? Ottieni risultati superiori nei nanocompositi

- Quali condizioni sperimentali critiche fornisce un'autoclave ad alta pressione? Ottimizzare la lisciviazione di solfuri misti

- Qual è la funzione dei reattori ad alta pressione nella preparazione di catalizzatori semiconduttori? Ottimizza le tue eterogiunzioni