Nella deposizione di film sottili, il gas di sputtering è il mezzo critico utilizzato per generare le particelle energetiche che creano il rivestimento. Si tratta tipicamente di un gas inerte di elevata purezza, come l'Argon, che viene introdotto in una camera a vuoto e quindi ionizzato per formare un plasma. Questi ioni vengono accelerati per bombardare un materiale sorgente (il "bersaglio"), sbalzando fisicamente gli atomi da esso che poi si depositano su un substrato per formare un film sottile uniforme.

Il gas di sputtering non fa parte del rivestimento finale; funziona come uno strumento di "sabbiatura" ad alta energia. Ionizzando questo gas per creare un plasma, il processo di sputtering genera un flusso di ioni che scheggia fisicamente un materiale sorgente, atomo per atomo, per depositare un film sottile incontaminato.

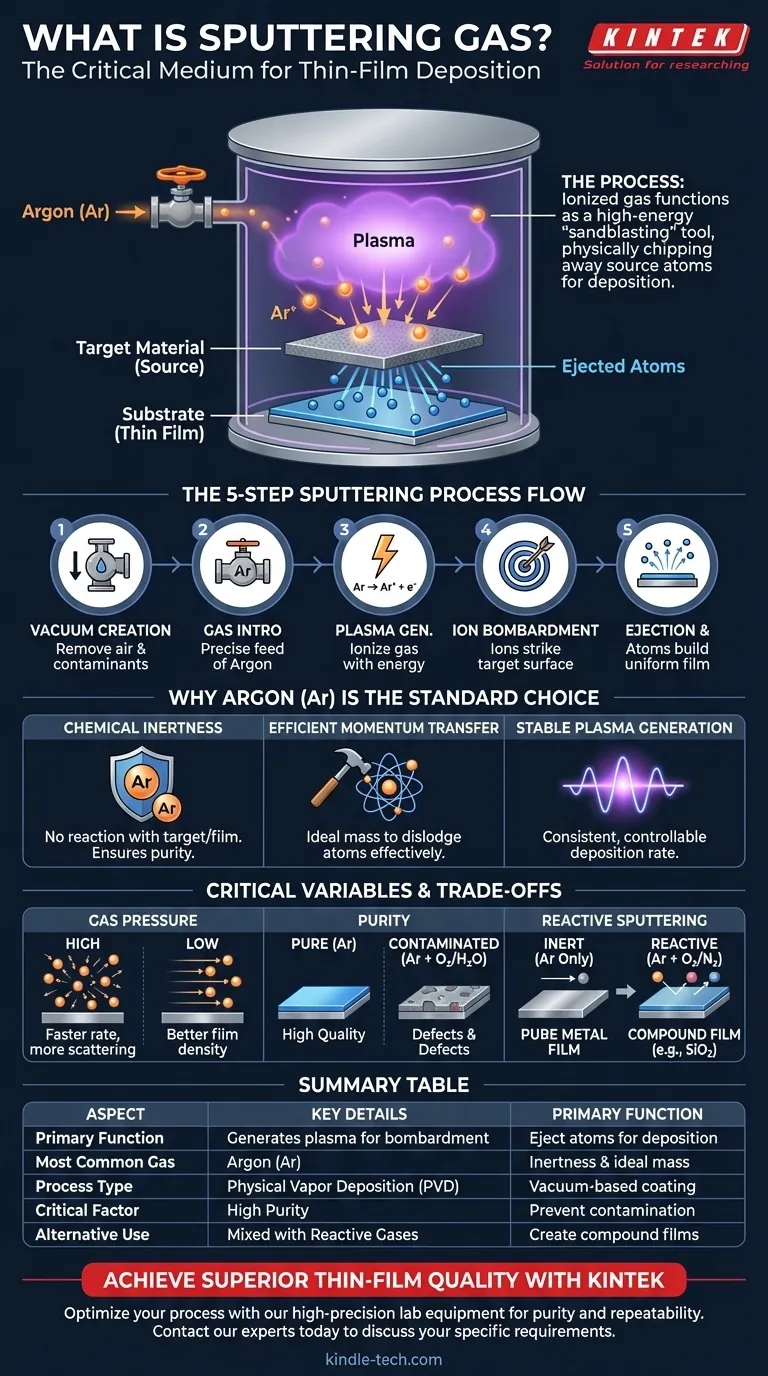

Il Ruolo del Gas nel Processo di Sputtering

Lo sputtering è una forma di deposizione fisica da vapore (PVD), un processo che avviene interamente sottovuoto. Il gas è il facilitatore chiave che trasferisce energia da una fonte di alimentazione al materiale bersaglio.

Passaggio 1: Creazione del Vuoto

Prima che il gas venga introdotto, la camera di sputtering viene portata a una pressione molto bassa. Questo rimuove aria e altri contaminanti, come il vapore acqueo, che altrimenti potrebbero reagire con il materiale di rivestimento e compromettere la purezza e le proprietà del film finale.

Passaggio 2: Introduzione del Gas di Sputtering

Una volta raggiunto il livello di vuoto richiesto, una piccola quantità di gas di sputtering, controllata con precisione, viene immessa nella camera. L'Argon (Ar) è la scelta più comune per questo ruolo.

Passaggio 3: Generazione di un Plasma

Un forte campo elettrico o elettromagnetico viene applicato all'interno della camera. Questa alta energia strappa gli elettroni dagli atomi di gas, creando una miscela di ioni caricati positivamente (ad esempio, Ar+) ed elettroni liberi. Questo gas energizzato e ionizzato è noto come plasma.

Passaggio 4: Bombardamento Ionico

Al materiale bersaglio viene assegnata una carica elettrica negativa, che attrae fortemente gli ioni di gas caricati positivamente provenienti dal plasma. Questi ioni accelerano verso il bersaglio, colpendo la sua superficie con significativa energia cinetica.

Passaggio 5: Espulsione e Deposizione

L'impatto di ogni ione trasferisce momento agli atomi del bersaglio, sbalzandoli via dalla superficie. Questi atomi espulsi viaggiano in linea retta attraverso la camera a vuoto finché non colpiscono il substrato, accumulandosi gradualmente per formare un film sottile denso e uniforme.

Perché l'Argon è la Scelta Standard

Sebbene si possano usare altri gas, l'Argon è lo standard industriale per la maggior parte delle applicazioni di sputtering per diversi motivi chiave.

Inerzia Chimica

Essendo un gas nobile, l'Argon è chimicamente inerte. Non reagirà con il materiale bersaglio, il substrato o i componenti della camera. Ciò assicura che il film depositato sia una rappresentazione pura del materiale sorgente.

Trasferimento di Momento Efficiente

La massa atomica dell'Argon è ideale per trasferire in modo efficiente il momento alla maggior parte dei materiali bersaglio comuni. È abbastanza pesante da sbalzare efficacemente gli atomi senza essere così pesante da causare danni eccessivi o impiantarsi nel bersaglio.

Generazione di Plasma Stabile

L'Argon si ionizza prontamente e sostiene un plasma stabile e controllabile nelle tipiche condizioni di sputtering. Ciò consente una velocità di deposizione costante e ripetibile, fondamentale per la produzione.

Comprendere i Compromessi

La scelta e la gestione del gas di sputtering influenzano direttamente la qualità del film finale. Comprendere le variabili è cruciale per il controllo del processo.

L'Impatto della Pressione del Gas

La pressione del gas di sputtering all'interno della camera è un parametro critico. Una pressione più elevata può aumentare il numero di ioni e quindi la velocità di deposizione, ma può anche causare la collisione degli atomi del bersaglio espulsi con gli atomi di gas, disperdendoli e potenzialmente riducendo la densità del film.

La Necessità Critica della Purezza

Il gas di sputtering deve essere eccezionalmente puro e secco. Qualsiasi contaminante, come ossigeno o acqua, può essere incorporato nel film in crescita, portando a composizioni chimiche indesiderate e difetti che degradano le sue proprietà elettriche, ottiche o meccaniche.

Sputtering Reattivo vs. Inerte

Mentre l'Argon viene utilizzato per depositare materiali puri, a volte un gas reattivo come ossigeno o azoto viene intenzionalmente miscelato con esso. Questo processo, chiamato sputtering reattivo, viene utilizzato per formare film composti. Ad esempio, lo sputtering di un bersaglio di silicio in una miscela di ossigeno e argon depositerà un film di biossido di silicio (SiO₂).

Fare la Scelta Giusta per il Tuo Obiettivo

Il gas che scegli è dettato interamente dal tipo di film che intendi creare.

- Se il tuo obiettivo principale è depositare un metallo o una lega pura: La tua scelta predefinita dovrebbe essere un gas inerte di elevata purezza come l'Argon per prevenire qualsiasi reazione chimica durante la deposizione.

- Se il tuo obiettivo principale è creare un film composto (come un ossido o un nitruro): Utilizzerai una miscela controllata con precisione di un gas inerte (Argon) e un gas reattivo (ad esempio, Ossigeno o Azoto).

- Se il tuo obiettivo principale è ottimizzare la qualità del film e il controllo del processo: Devi dare priorità alla purezza del gas di sputtering e all'integrità del vuoto per evitare qualsiasi forma di contaminazione.

In definitiva, il gas di sputtering è il motore del processo di deposizione; la sua attenta selezione e gestione sono fondamentali per ottenere un film sottile funzionale e di alta qualità.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Funzione Primaria | Genera plasma per bombardare un bersaglio ed espellere atomi per la deposizione. |

| Gas Più Comune | Argon (Ar), scelto per la sua inerzia e massa atomica ideale. |

| Tipo di Processo | Deposizione Fisica da Vapore (PVD). |

| Fattore Critico | L'elevata purezza è essenziale per prevenire la contaminazione del film. |

| Uso Alternativo | Miscelato con gas reattivi (es. O₂, N₂) per creare film composti. |

Ottieni una Qualità Superiore dei Film Sottili con KINTEK

La scelta del gas di sputtering e dei parametri di processo è fondamentale per le prestazioni dei tuoi rivestimenti. Sia che tu stia depositando metalli puri, leghe o composti complessi, la giusta attrezzatura da laboratorio garantisce precisione, purezza e ripetibilità.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione di film sottili. La nostra esperienza può aiutarti a ottimizzare il tuo processo di sputtering per risultati senza pari.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e portare avanti la tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Vetro ottico float di calce sodata per uso di laboratorio

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Produttore personalizzato di parti in PTFE Teflon per personalizzazione di isolanti non standard

Domande frequenti

- Perché l'attrezzatura industriale per la pulizia a ultrasuoni è necessaria per la preparazione dell'UNS S32750? Garantire il successo della nitrurazione al plasma

- Cosa fa un Rotavapor? Ottieni una rimozione delicata ed efficiente dei solventi per il tuo laboratorio

- Qual è la differenza tra pezzi fusi e pezzi sinterizzati? Scegliere il giusto processo di formatura dei metalli

- Cos'è il ferro sinterizzato? Una guida ai componenti metallici complessi ed economici

- Perché i pellet di KBr sono usati come riferimento nella spettroscopia IR? Ottieni un'analisi chiara e senza interferenze

- Cosa succede in un reattore a pirolisi? Sbloccare valore dai rifiuti organici

- Qual è la pressione operativa per una filtropressa? Padroneggia la curva di pressione per una disidratazione ottimale

- Cosa succede nella preparazione del campione? Il passo cruciale per un'analisi di laboratorio accurata