In sostanza, lo sputtering reattivo è una tecnica di deposizione fisica da vapore (PVD) per la creazione di film sottili composti di alta qualità. Migliora il processo di sputtering standard introducendo un gas chimicamente reattivo, come ossigeno o azoto, nella camera a vuoto insieme al tipico gas inerte. Questo gas reattivo si combina con gli atomi spruzzati da un materiale bersaglio puro, formando un nuovo composto – come un ossido o un nitruro – che si deposita sul substrato.

La sfida principale nella deposizione di film sottili è la creazione di materiali composti complessi, come le ceramiche, che sono spesso difficili da spruzzare direttamente. Lo sputtering reattivo risolve elegantemente questo problema partendo da un bersaglio metallico semplice e facile da spruzzare e formando il composto desiderato in-situ aggiungendo una quantità controllata di gas reattivo al processo.

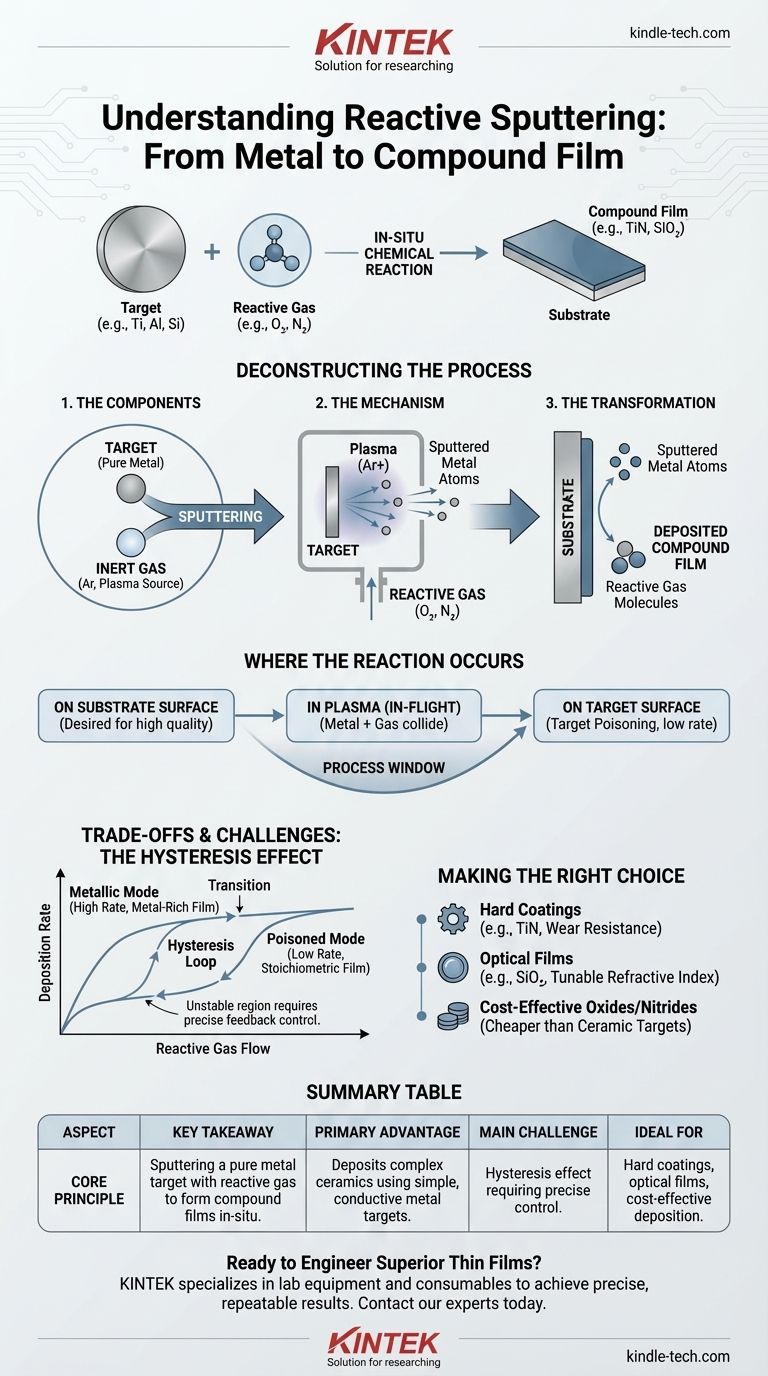

Decomposizione del Processo di Sputtering Reattivo

Per comprendere lo sputtering reattivo, è meglio capirne i componenti fondamentali e come interagiscono. Il processo è un attento equilibrio tra bombardamento fisico e reazione chimica.

I Componenti Principali

- Il Bersaglio: Questo è il materiale sorgente, tipicamente un metallo ad alta purezza come titanio (Ti), alluminio (Al) o silicio (Si). Questo bersaglio è ciò che viene spruzzato.

- Il Gas Inerte: Quasi sempre Argon (Ar). Gli atomi di argon vengono ionizzati per creare un plasma. Questi ioni pesanti vengono accelerati verso il bersaglio, agendo come sabbiatrici su scala atomica che staccano fisicamente gli atomi del bersaglio.

- Il Gas Reattivo: Questo è l'"ingrediente speciale", come Ossigeno (O₂), Azoto (N₂), o un idrocarburo come Acetilene (C₂H₂). Questo gas è ciò che consente la trasformazione chimica.

Il Meccanismo di Sputtering

Il processo inizia come qualsiasi deposizione standard per sputtering. Viene applicata un'alta tensione nell'ambiente di argon a bassa pressione, creando un plasma di ioni di argon ed elettroni. Gli ioni di argon caricati positivamente vengono attratti con forza verso il bersaglio caricato negativamente, colpendone la superficie ed espellendo (sputtering) atomi neutri del bersaglio.

La Trasformazione "Reattiva"

La differenza chiave avviene dopo. Mentre gli atomi metallici spruzzati viaggiano verso il substrato, incontrano il gas reattivo che è stato intenzionalmente immesso nella camera. Questo innesca una reazione chimica, formando una nuova molecola composta che poi si deposita sul substrato come un film sottile.

Dove Avviene la Reazione Chimica?

La posizione della reazione chimica non è un singolo punto, ma un processo dinamico che può avvenire in diversi luoghi. Controllare quale domina è fondamentale per padroneggiare la tecnica.

Sulla Superficie del Substrato

Questo è spesso il meccanismo più desiderato per film di alta qualità. Atomi metallici individuali dal bersaglio e molecole del gas reattivo arrivano separatamente sulla superficie del substrato, dove si combinano per far crescere il film composto strato per strato.

Nel Plasma (In Volo)

Gli atomi metallici spruzzati possono collidere e reagire con le molecole di gas reattivo a mezz'aria, tra il bersaglio e il substrato. Queste molecole composte di nuova formazione continuano quindi il loro viaggio verso il substrato.

Sulla Superficie del Bersaglio

Se la pressione del gas reattivo è troppo alta, il gas può iniziare a reagire direttamente con la superficie del bersaglio stesso. Questo è noto come "avvelenamento del bersaglio". Uno strato sottile del composto (ad esempio, un ossido o un nitruro) si forma sul bersaglio, il che ha conseguenze significative per il processo.

Comprendere i Compromessi e le Sfide

Lo sputtering reattivo è potente, ma non è privo di complessità. Il successo dipende da un controllo preciso del processo.

L'Effetto Isteresi

Questa è la sfida più grande nello sputtering reattivo. La relazione tra il flusso di gas reattivo e lo stato del processo non è lineare. Aumentando lentamente il flusso di gas, la velocità di deposizione rimane elevata (la "modalità metallica"). Poi, a un certo punto, la velocità diminuisce improvvisamente quando il bersaglio diventa "avvelenato".

Per invertire questo, è necessario diminuire il flusso di gas ben al di sotto di quel punto iniziale, creando un "ciclo di isteresi". Operare all'interno di questa regione di transizione instabile è difficile ma spesso necessario per film con stechiometria ideale, richiedendo sofisticati sistemi di controllo a feedback.

Controllo del Processo e Ripetibilità

A causa dell'effetto isteresi, piccole variazioni nel flusso di gas, nella velocità di pompaggio o nella potenza possono far sì che il processo "passi" dallo stato desiderato a uno avvelenato, o viceversa. Mantenere una finestra di processo stabile per una specifica composizione del film richiede un controllo altamente accurato delle pressioni parziali del gas.

Velocità di Sputtering vs. Qualità del Film

C'è un compromesso diretto. La modalità metallica offre un'alta velocità di deposizione, ma il film risultante potrebbe essere ricco di metallo e avere proprietà scadenti. La modalità completamente avvelenata produce un film con stechiometria corretta ma ha una velocità di deposizione molto più bassa, poiché si sta ora spruzzando un materiale composto che è intrinsecamente meno efficiente.

Fare la Scelta Giusta per la Tua Applicazione

Lo sputtering reattivo è uno strumento versatile per creare materiali che altrimenti sarebbero difficili o costosi da depositare. Il tuo obiettivo specifico determinerà come affrontare il processo.

- Se il tuo obiettivo principale è un rivestimento duro e protettivo (come il TiN): Lo sputtering reattivo è lo standard industriale. Ti consente di depositare un film ceramico resistente all'usura utilizzando un bersaglio di titanio conduttivo e facile da spruzzare.

- Se il tuo obiettivo principale è un film ottico ad alte prestazioni (come SiO₂ o Ta₂O₅): Questo metodo è ideale per regolare con precisione la stechiometria del film per ottenere un indice di rifrazione target e un basso assorbimento.

- Se il tuo obiettivo principale è la deposizione economica di ossidi/nitruri: Lo sputtering reattivo DC di un bersaglio metallico è spesso molto più economico e veloce dello sputtering RF da un bersaglio ceramico ingombrante e isolante.

- Se il tuo obiettivo principale è depositare un film metallico puro: Lo sputtering reattivo è la scelta sbagliata. Dovresti usare un processo PVD standard, non reattivo, per evitare contaminazioni involontarie.

Comprendendo l'interazione tra deposizione fisica e reazione chimica, sblocchi un metodo potente per ingegnerizzare proprietà avanzate dei materiali su scala atomica.

Tabella Riassuntiva:

| Aspetto | Punto Chiave |

|---|---|

| Principio Fondamentale | Sputtering di un bersaglio metallico puro in presenza di un gas reattivo (es. O₂, N₂) per formare film composti in-situ. |

| Vantaggio Principale | Deposita ceramiche complesse (ossidi, nitruri) utilizzando bersagli metallici semplici e conduttivi. |

| Sfida Principale | L'effetto isteresi: una relazione non lineare tra il flusso di gas e la velocità di deposizione, che richiede un controllo preciso. |

| Ideale Per | Rivestimenti duri (TiN), film ottici (SiO₂), e deposizione economica di materiali composti. |

Pronto a Progettare Film Sottili Superiori?

Lo sputtering reattivo è una tecnica potente per creare rivestimenti ad alte prestazioni, ma padroneggiarne le complessità è fondamentale per il successo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo i sistemi di sputtering affidabili e il supporto esperto di cui il tuo laboratorio ha bisogno per ottenere risultati precisi e ripetibili.

Lasciaci aiutarti a sbloccare il pieno potenziale della tua ricerca e produzione di film sottili.

Contatta i nostri esperti oggi tramite il nostro Modulo di Contatto per discutere la tua applicazione specifica e trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione