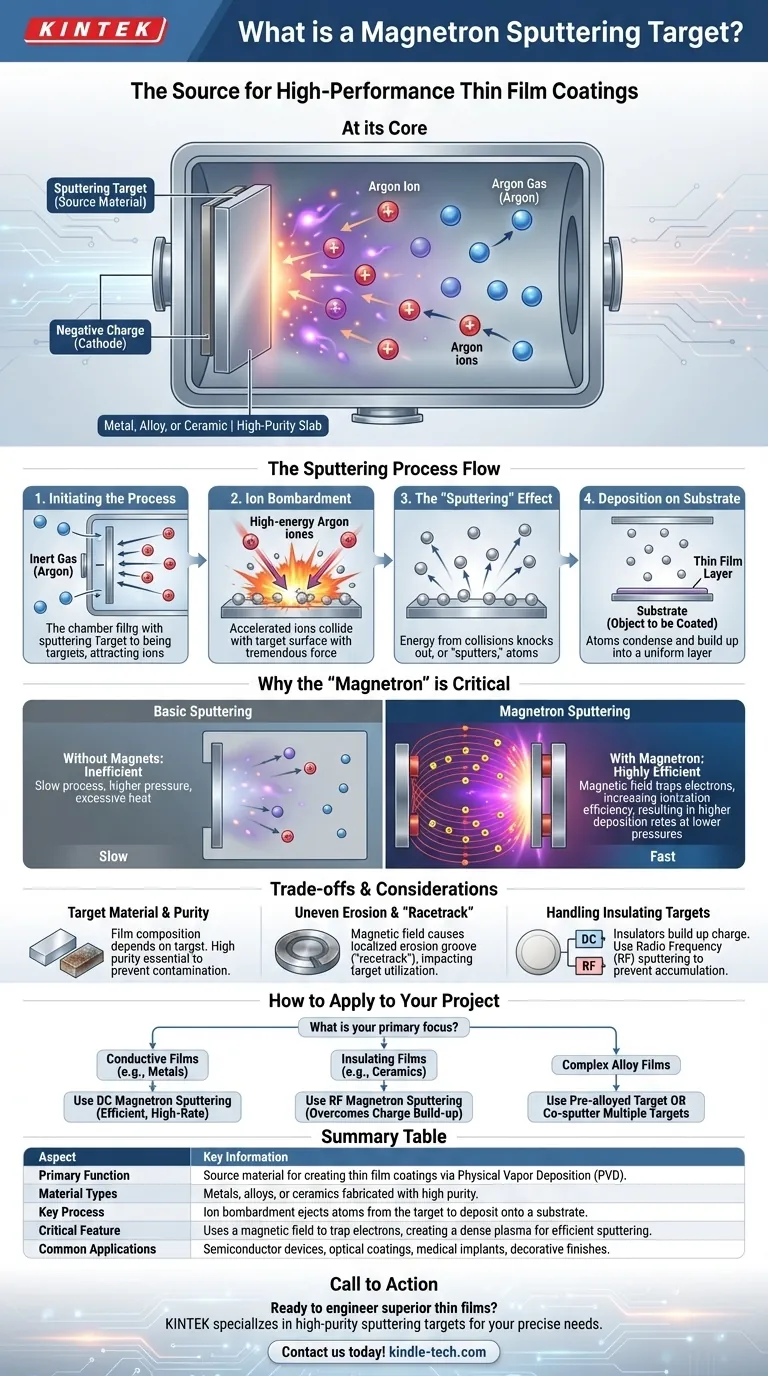

In sostanza, un bersaglio di sputtering a magnetron è la fonte di materiale per creare un rivestimento a film sottile ad alte prestazioni. È una lastra di metallo, lega o ceramica fabbricata con precisione che viene vaporizzata metodicamente all'interno di una camera a vuoto. Ioni energetici bombardano il bersaglio, sbalzando via gli atomi, che poi viaggiano e si depositano su un substrato per formare uno strato uniforme e ultrasottile con specifiche proprietà ottiche, elettriche o meccaniche.

Il bersaglio di sputtering a magnetron non è solo un pezzo di materiale; è il punto di partenza fondamentale di un sofisticato processo di deposizione. La chiave è l'uso di un campo magnetico per concentrare un plasma, che consente un bombardamento altamente efficiente e controllato del bersaglio per creare film sottili superiori a temperature e pressioni inferiori rispetto ad altri metodi.

Il Ruolo del Bersaglio nel Processo di Sputtering

Lo sputtering a magnetron è un tipo di deposizione fisica da vapore (PVD), il che significa che è un processo meccanico, non chimico. Il bersaglio è l'attore centrale in questo trasferimento fisico di materiale.

Avvio del Processo: Il Bersaglio come Catodo

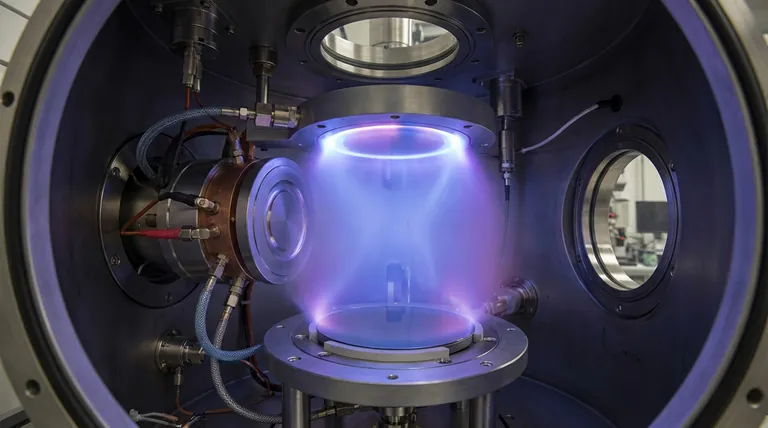

Il processo inizia all'interno di una camera a vuoto a bassa pressione riempita con un gas inerte, tipicamente Argon. Al bersaglio di sputtering viene applicata una forte carica elettrica negativa, rendendolo il catodo.

Generazione del Materiale di Rivestimento: Bombardamento Ionico

Questa carica negativa attira ioni Argon carichi positivamente dal plasma circostante. Questi ioni accelerano e collidono con la superficie del bersaglio con forza tremenda. Pensala come una sabbiatura che opera su scala atomica.

L'Effetto "Sputtering": Eiezione degli Atomi

L'energia di queste collisioni è sufficiente per espellere, o "spruzzare" (sputter), singoli atomi dal materiale bersaglio. Questi atomi espulsi volano via dal bersaglio in varie direzioni, viaggiando attraverso l'ambiente di vuoto.

Deposizione: Formazione del Film sul Substrato

Questi atomi spruzzati alla fine colpiscono il substrato—l'oggetto che viene rivestito (come un wafer di silicio, una lastra di vetro o un impianto medico). Al loro arrivo, si condensano e si accumulano, strato dopo strato, per formare un film sottile denso e di elevata purezza.

Perché il "Magnetron" è il Componente Critico

Applicare semplicemente una tensione per spruzzare un bersaglio è inefficiente. La parte "magnetron" del nome si riferisce all'uso di potenti magneti, che migliorano drasticamente la velocità e la qualità del processo.

Il Problema dello Sputtering di Base

Senza un campo magnetico, il processo è lento, richiede pressioni di gas più elevate e può generare calore eccessivo. Il plasma è diffuso e debole, con conseguente basso tasso di bombardamento ionico.

La Soluzione: Confina il Plasma

Nello sputtering a magnetron, una serie di magneti potenti è posizionata dietro il bersaglio. Questo campo magnetico intrappola gli elettroni liberi dal plasma, costringendoli in un percorso a spirale molto vicino alla superficie del bersaglio.

Aumento dell'Efficienza di Ionizzazione

Questi elettroni intrappolati e in spirale hanno una probabilità molto più alta di collidere con atomi di gas Argon neutri. Ogni collisione può espellere un elettrone da un atomo di Argon, creando un altro ione Argon positivo. Questa cascata autosostenuta crea un plasma molto denso e intenso concentrato direttamente di fronte al bersaglio.

Il Risultato: Tassi di Deposizione Più Elevati

Un plasma più denso significa che molti più ioni sono disponibili per bombardare il bersaglio. Ciò si traduce in un tasso di sputtering significativamente più elevato, rendendo il processo più veloce, più efficiente dal punto di vista energetico e capace di operare a pressioni più basse, il che migliora la qualità del film risultante.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, questa tecnica richiede un'ingegneria attenta e la comprensione dei suoi limiti per ottenere risultati coerenti.

Materiale del Bersaglio e Purezza

La composizione del film finale è determinata direttamente dalla composizione del bersaglio. Pertanto, i bersagli devono essere fabbricati con purezza estremamente elevata per prevenire la contaminazione nel rivestimento finale. Possono essere realizzati con metalli puri, leghe complesse o composti ceramici.

Erosione Irregolare e la "Pista di Corsa"

Il campo magnetico che migliora il processo causa anche un grave inconveniente: l'erosione irregolare. Gli ioni sono concentrati in un'area specifica, portando a un solco di erosione visibile spesso chiamato "pista di corsa" (racetrack). Ciò significa che solo una frazione del materiale del bersaglio viene consumata prima che debba essere sostituito, incidendo sull'efficienza dei costi.

Gestione dei Bersagli Isolanti

Lo sputtering di un bersaglio metallico conduttivo può essere eseguito con un semplice alimentatore a Corrente Continua (DC). Tuttavia, se il bersaglio è un isolante elettrico (come una ceramica), la carica positiva degli ioni si accumulerà sulla sua superficie, finendo per respingere ulteriore bombardamento e interrompere il processo.

Per superare questo problema, si utilizza lo sputtering a Radio Frequenza (RF). Il campo elettrico rapidamente alternato impedisce l'accumulo di carica, consentendo la deposizione di materiali isolanti, sebbene l'attrezzatura sia più complessa.

Come Applicare Questo al Tuo Progetto

La scelta del bersaglio e del metodo di sputtering dipende interamente dal materiale che è necessario depositare e dalla sua funzione prevista.

- Se il tuo obiettivo principale è depositare film conduttivi (ad esempio, metalli per l'elettronica o rivestimenti decorativi): Lo sputtering a magnetron DC è lo standard industriale efficiente e ad alta velocità per questo compito.

- Se il tuo obiettivo principale è depositare film isolanti (ad esempio, ceramiche per filtri ottici o barriere protettive): Lo sputtering a magnetron RF è necessario per superare l'accumulo di carica sul materiale bersaglio non conduttivo.

- Se il tuo obiettivo principale è creare film in lega complessi: Puoi utilizzare un singolo bersaglio pre-legato o co-spruzzare da più bersagli elementari contemporaneamente per ottenere composizioni chimiche precise.

In definitiva, comprendere il bersaglio di sputtering è il primo passo per padroneggiare il processo di ingegnerizzazione dei materiali a livello atomico.

Tabella Riassuntiva:

| Aspetto | Informazioni Chiave |

|---|---|

| Funzione Primaria | Materiale sorgente per la creazione di rivestimenti a film sottile tramite deposizione fisica da vapore (PVD). |

| Tipi di Materiale | Metalli, leghe o ceramiche fabbricate con elevata purezza. |

| Processo Chiave | Il bombardamento ionico espelle atomi dal bersaglio per depositarli su un substrato. |

| Caratteristica Critica | Utilizza un campo magnetico per intrappolare gli elettroni, creando un plasma denso per uno sputtering efficiente. |

| Applicazioni Comuni | Dispositivi a semiconduttore, rivestimenti ottici, impianti medici, finiture decorative. |

Pronto a ingegnerizzare film sottili superiori per il tuo progetto?

Il giusto bersaglio di sputtering a magnetron è fondamentale per ottenere le specifiche proprietà ottiche, elettriche o meccaniche richieste dalla tua applicazione. KINTEK è specializzata in attrezzature e materiali di consumo di laboratorio di alta purezza, inclusi i bersagli di sputtering, per soddisfare le tue precise esigenze di laboratorio.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare il tuo processo di deposizione e dare vita ai tuoi progetti di materiali.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Produttore personalizzato di parti in PTFE Teflon per capsule Petri e capsule di evaporazione

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Quali sono i limiti dei diamanti? Oltre il mito della perfezione

- Come viene utilizzato il plasma nei film di rivestimento diamantati? Sblocca il potere dell'MPCVD per rivestimenti superiori

- Cos'è il processo di deposizione chimica da vapore potenziata al plasma a microonde? Ottenere rivestimenti di alta qualità a bassa temperatura

- Come facilita un reattore al plasma a microonde la sintesi del diamante? Padroneggia MPCVD con tecnologia di precisione

- Qual è la funzione di un sistema PECVD a microonde per nano-spine di diamante? Sintesi di nanostrutture di precisione in un unico passaggio