Il test dell'autoclave è il processo formale di convalida dell'efficacia di un ciclo di sterilizzazione. È una serie di test controllati utilizzati per dimostrare che i parametri corretti di tempo, temperatura e pressione del vapore saturo sono stati raggiunti in tutto il carico, uccidendo con successo tutti i microrganismi. Questo processo trasforma l'assunto di sterilità in un fatto verificabile e documentato.

Il semplice avvio di un'autoclave e il completamento del ciclo non garantiscono la sterilità. Il test dell'autoclave è l'unico modo per fornire prove oggettive e fisiche che la vostra attrezzatura e il vostro processo funzionano correttamente, mitigando i rischi in applicazioni critiche, dall'assistenza sanitaria alla ricerca.

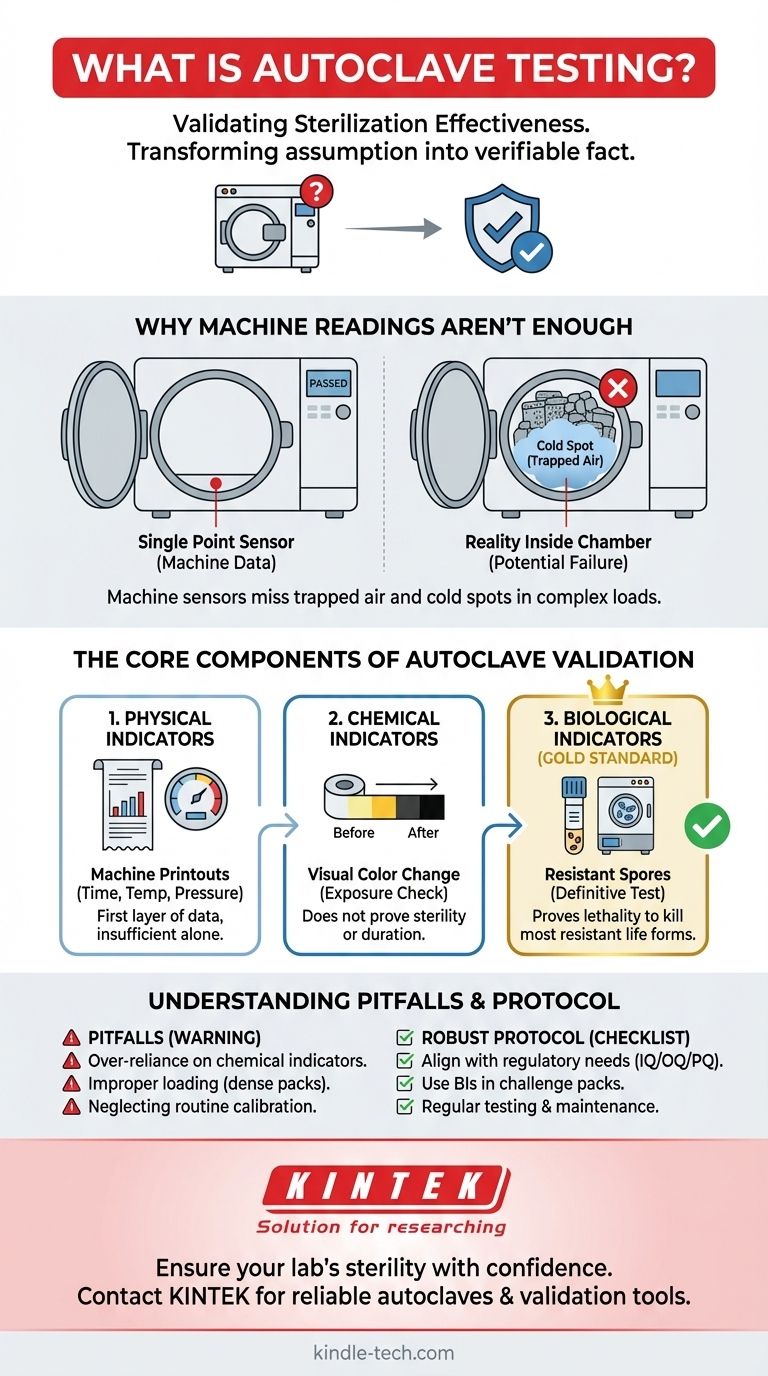

Perché le letture della macchina non sono sufficienti

Affidarsi esclusivamente al display digitale o alla stampa dell'autoclave è una pratica comune ma rischiosa. I sensori interni della macchina riportano le condizioni in un unico punto, che potrebbe non riflettere la realtà all'interno dell'intera camera.

Il problema dei "punti freddi"

La sfida più significativa nella sterilizzazione a vapore è garantire condizioni uniformi. I punti freddi sono aree all'interno della camera o del carico che non riescono a raggiungere la temperatura target a causa dell'aria intrappolata. L'aria è un cattivo conduttore di calore e impedisce al vapore di entrare in contatto diretto con gli oggetti, rendendo il processo di sterilizzazione inefficace in quelle posizioni.

L'impatto della configurazione del carico

Il modo in cui si carica un'autoclave influisce drasticamente sulle sue prestazioni. Un carico densamente imballato può creare barriere che inibiscono la penetrazione del vapore. Se il vapore non può circolare liberamente e raggiungere ogni superficie, si formeranno sacche d'aria e parti del carico non saranno sterilizzate, indipendentemente da ciò che legge il sensore primario della macchina.

I limiti di un ciclo "superato"

Un ciclo può completarsi ed essere segnalato come "superato" dal controller della macchina anche se esistevano significativi punti freddi. Il controller sa solo ciò che il suo singolo sensore ha rilevato; è cieco alle condizioni variabili in un carico complesso.

I componenti principali della validazione dell'autoclave

Un test dell'autoclave efficace, o validazione, si basa su un approccio multifattoriale che utilizza diversi tipi di indicatori. Ognuno serve a uno scopo distinto nella costruzione di un quadro completo delle prestazioni del ciclo.

Indicatori fisici

Questi sono i grafici, i diagrammi e le stampe digitali dell'autoclave stessa. Forniscono una registrazione del tempo, della temperatura e della pressione al sensore della macchina (tipicamente vicino allo scarico). Questo è il primo livello di dati, ma è insufficiente da solo.

Indicatori chimici

Gli indicatori chimici sono strisce, nastri o etichette che cambiano colore se esposti a temperature specifiche. Sono utili per una rapida conferma visiva che un pacchetto è stato sottoposto a un ciclo. Tuttavia, di solito confermano solo che è stata raggiunta una certa temperatura; non indicano per quanto tempo è stata mantenuta, né dimostrano che i microrganismi sono stati uccisi.

Indicatori biologici (lo standard aureo)

Gli indicatori biologici (IB) sono il test definitivo per la sterilizzazione. Un IB contiene una popolazione nota di spore batteriche altamente resistenti, più comunemente Geobacillus stearothermophilus, che sono molto più difficili da uccidere rispetto ai microrganismi tipici.

Questi indicatori vengono posizionati nei punti più difficili all'interno del carico (ad esempio, in profondità all'interno di un pacco denso, vicino alla porta della camera). Dopo il ciclo, l'IB viene incubato. Se le spore non mostrano crescita, fornisce una prova conclusiva che il ciclo è stato sufficientemente letale da uccidere anche le forme di vita più resistenti, confermando la vera sterilità.

Comprendere i compromessi e le insidie

Un protocollo di test robusto non riguarda solo il superamento; riguarda la comprensione dei limiti e dei potenziali punti di fallimento del vostro processo.

Eccessiva dipendenza dagli indicatori chimici

L'errore più comune è trattare un cambiamento di colore su un indicatore chimico come prova di sterilità. Ciò può portare a un falso senso di sicurezza. Sono meglio utilizzati per differenziare gli articoli lavorati da quelli non lavorati, non per convalidare il ciclo stesso.

Caricamento e imballaggio impropri

L'uso di contenitori di plastica sigillati, l'imballaggio troppo stretto degli articoli o la creazione di strati densi impediscono la penetrazione del vapore. Il test con indicatori biologici posizionati all'interno di queste configurazioni difficili è l'unico modo per identificare e correggere questi errori critici di caricamento.

Trascurare i test di routine e la calibrazione

La validazione non è un evento una tantum. Le prestazioni delle apparecchiature possono variare nel tempo. Test regolari (ad esempio, settimanali o mensili con IB, a seconda degli standard) e la calibrazione annuale dei sensori della macchina sono fondamentali per garantire che il processo rimanga in uno stato convalidato. Un test IB fallito è spesso il primo segno che è necessaria la manutenzione.

Implementazione di un protocollo di test robusto

La vostra strategia di test dovrebbe allinearsi direttamente con i vostri requisiti operativi e normativi.

- Se il vostro obiettivo principale è la conformità normativa (ad esempio, dispositivi medici, prodotti farmaceutici): Dovete eseguire una qualificazione formale dell'installazione, operativa e delle prestazioni (IQ/OQ/PQ) utilizzando indicatori biologici e un'ampia documentazione.

- Se il vostro obiettivo principale è la garanzia di routine del laboratorio: Utilizzate un indicatore chimico in ogni confezione o carico ed eseguite un test settimanale con un indicatore biologico posizionato in un "pacco sfida" rappresentativo.

- Se il vostro obiettivo principale è la risoluzione dei problemi di un ciclo fallito: Posizionate più indicatori biologici e chimici in tutta la camera per mappare la distribuzione della temperatura e identificare la posizione precisa di eventuali punti freddi.

In definitiva, un rigoroso test dell'autoclave vi fornisce dati oggettivi, garantendo l'assoluta integrità del vostro processo di sterilizzazione.

Tabella riassuntiva:

| Componente del test | Scopo | Approfondimento chiave |

|---|---|---|

| Indicatori fisici | Registrano tempo, temperatura, pressione al sensore della macchina | Primo livello di dati, ma insufficiente da solo |

| Indicatori chimici | Conferma visiva dell'esposizione alla temperatura | Non prova la sterilità o la durata |

| Indicatori biologici (IB) | Test definitivo che utilizza spore resistenti | Standard aureo per la prova di sterilità |

Garantite la sterilità del vostro laboratorio con fiducia. KINTEK è specializzata nella fornitura di autoclavi affidabili e strumenti di validazione, inclusi indicatori biologici, per aiutare i laboratori in ambito sanitario, di ricerca e farmaceutico a raggiungere e mantenere la conformità. Non lasciate la sterilità al caso: contattate i nostri esperti oggi stesso per ottimizzare il vostro protocollo di test dell'autoclave e salvaguardare i vostri processi critici.

Guida Visiva

Prodotti correlati

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Vagli da Laboratorio e Setacciatrici

- Produttore personalizzato di componenti in PTFE Teflon per rastrelliere per provette per centrifughe

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Domande frequenti

- Qual è la funzione degli autoclavi di laboratorio nella ricerca SCWR? Prevedere la compatibilità dei materiali e la cinetica della corrosione

- Qual è la funzione principale di un'autoclave di laboratorio nel pre-trattamento dei rifiuti plastici medicali per il combustibile liquido?

- Quale ruolo svolge un'autoclave nel trattamento acido per la disgregazione delle microalghe? Sblocca il pretrattamento ad alto rendimento delle cellule

- Quale ruolo svolgono le autoclavi di laboratorio nell'estrazione della pectina? Ottimizzare la resa prebiotica dalla biomassa di agrumi e mele

- Quali condizioni ambientali critiche fornisce un'autoclave di laboratorio per la valutazione della resistenza all'usura? - KINTEK