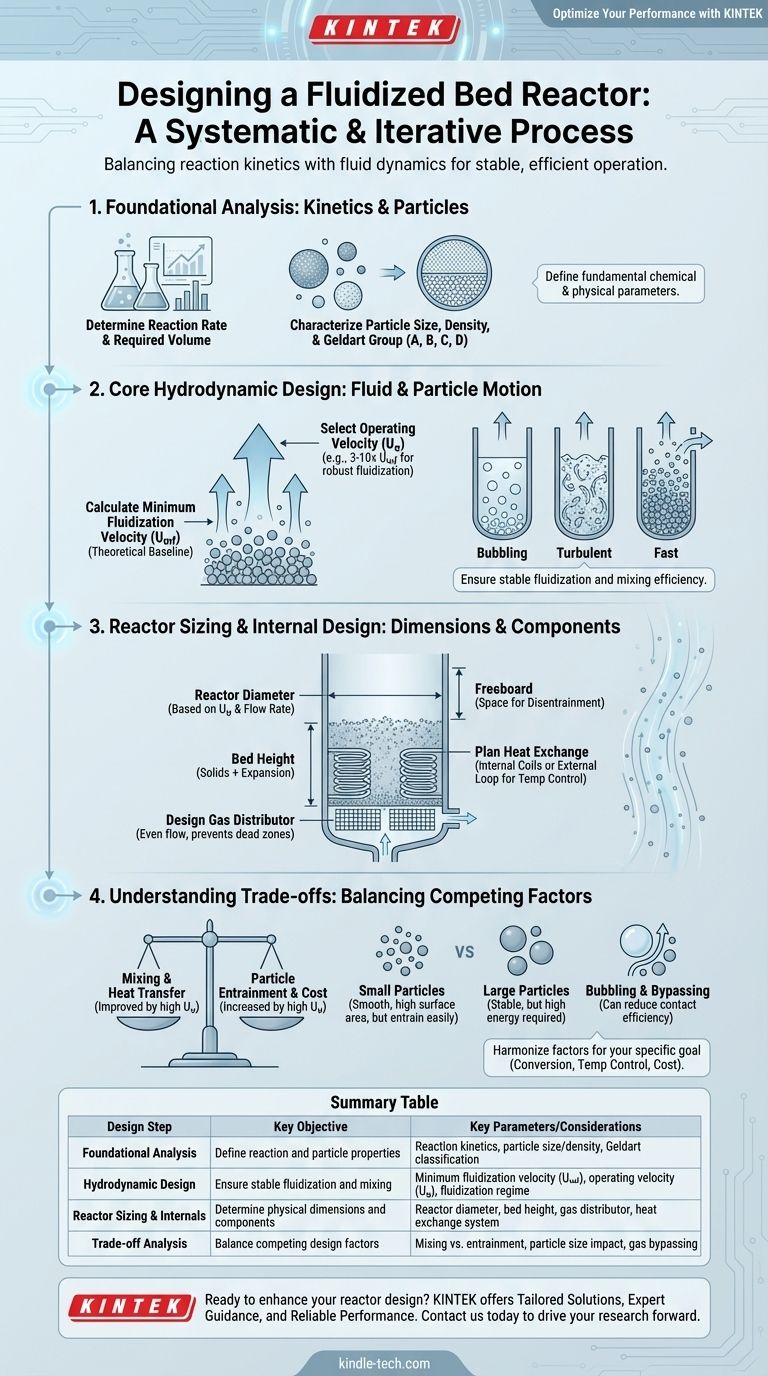

La progettazione di un reattore a letto fluidizzato è un processo sistematico che integra la cinetica di reazione, le proprietà delle particelle e la fluidodinamica. I passaggi fondamentali consistono nel determinare innanzitutto il volume di reazione richiesto dai dati cinetici, quindi selezionare una dimensione delle particelle e calcolare la velocità minima di fluidizzazione. Da lì, si stabilisce una velocità operativa, si calcolano il diametro del reattore e l'altezza del letto e, infine, si progettano il distributore di gas e i sistemi di scambio termico.

La progettazione di un reattore a letto fluidizzato non è una lista di controllo lineare, ma un processo iterativo. La sfida centrale è bilanciare le esigenze contrastanti della cinetica di reazione (la velocità con cui avviene la reazione) e della fluidodinamica (il comportamento delle particelle e del gas) per ottenere un funzionamento stabile ed efficiente.

Analisi Fondamentale: Cinetica e Selezione delle Particelle

Prima che possa iniziare qualsiasi progettazione fisica, è necessario comprendere i parametri chimici e fisici fondamentali del sistema. Queste scelte iniziali determineranno tutte le decisioni ingegneristiche successive.

Determinare la Cinetica di Reazione

L'intero scopo del reattore è facilitare una reazione chimica. È necessario conoscere innanzitutto l'equazione della velocità di reazione, che descrive la rapidità con cui i reagenti vengono convertiti in prodotti.

Questi dati, tipicamente ottenuti da esperimenti su scala di laboratorio, vengono utilizzati per calcolare il volume richiesto di catalizzatore solido o di reagente necessario per raggiungere la produzione desiderata e la conversione.

Caratterizzare le Particelle Solide

Il comportamento del letto fluidizzato dipende interamente dalle proprietà delle particelle solide. È necessario caratterizzare la loro dimensione media delle particelle, la distribuzione granulometrica e la densità delle particelle.

Queste proprietà vengono utilizzate per classificare la polvere secondo la classificazione di Geldart (Gruppi A, B, C, D), che ne predice il comportamento di fluidizzazione. Ad esempio, le polveri del Gruppo A fluidizzano uniformemente prima della formazione di bolle, mentre le polveri del Gruppo B iniziano a formare bolle immediatamente alla velocità minima di fluidizzazione.

Progettazione Idrodinamica di Base

L'idrodinamica è lo studio del movimento del fluido (gas o liquido) e delle particelle solide. Questo è il cuore della progettazione FBR, poiché determina la miscelazione, l'efficienza di contatto e la stabilità del reattore.

Calcolare la Velocità Minima di Fluidizzazione (Umf)

La velocità minima di fluidizzazione (Umf) è la velocità superficiale del gas alla quale la forza di trascinamento esercitata dal gas che scorre verso l'alto eguaglia per la prima volta il peso delle particelle. A questo punto, il letto solido inizia a comportarsi come un fluido.

Questa è una linea di base teorica calcolata utilizzando equazioni (come l'equazione di Ergun) che incorporano la dimensione delle particelle, la densità delle particelle e le proprietà del fluido. Il funzionamento deve sempre avvenire al di sopra di questa velocità.

Selezionare la Velocità Operativa (Uo)

La velocità operativa (Uo) è una delle decisioni di progettazione più critiche. Viene impostata intenzionalmente significativamente più alta della velocità minima di fluidizzazione per garantire una fluidizzazione robusta e stabile.

Un'euristica comune è impostare Uo tra 3 e 10 volte Umf. Una velocità inferiore può portare a una scarsa miscelazione, mentre una velocità molto più elevata può portare a un'eccessiva trascinamento di particelle (particelle che vengono soffiate fuori dal reattore).

Valutare il Regime di Fluidizzazione

La scelta della velocità operativa determina il regime di fluidizzazione. I regimi vanno dalla dolce fluidizzazione a bolle (in cui bolle distinte di gas salgono attraverso il letto) alla più vigorosa fluidizzazione turbolenta e infine alla fluidizzazione rapida, in cui i solidi vengono trasportati continuamente fuori dal reattore e fatti circolare nuovamente.

Il regime determina il grado di miscelazione, il trasferimento di calore e l'efficienza del contatto gas-solido. I regimi di fluidizzazione turbolenta e rapida offrono generalmente una temperatura più uniforme e un migliore contatto, ma richiedono apparecchiature più complesse (ad esempio, cicloni).

Dimensionamento del Reattore e Progettazione Interna

Una volta stabiliti i parametri fondamentali e idrodinamici, è possibile determinare le dimensioni fisiche e i componenti interni del recipiente del reattore.

Determinare il Diametro del Reattore

Il diametro interno del reattore è una conseguenza diretta della velocità operativa scelta. Viene calcolato dividendo la portata volumetrica totale del gas per la velocità operativa (Uo).

È richiesto un diametro maggiore per portate di produzione più elevate o se si sceglie una velocità operativa inferiore.

Calcolare l'Altezza del Letto

L'altezza del letto fluidizzato viene calcolata in base al volume di solidi richiesto (dalla cinetica) e all'area della sezione trasversale del reattore.

È inoltre necessario tenere conto dell'espansione del letto, ovvero il fatto che l'altezza del letto aumenterà man mano che viene fluidizzato. Inoltre, è necessario progettare una quantità significativa di spazio vuoto, nota come spazio libero (freeboard), sopra il letto per consentire alle particelle di separarsi dal gas prima di uscire dal reattore.

Progettare il Distributore di Gas

Il distributore di gas è un componente critico nella parte inferiore del reattore che assicura che il gas fluidizzante venga introdotto uniformemente attraverso l'intera sezione trasversale. Un distributore scadente porta a zone morte, formazione di "slug" (rigonfiamenti) e funzionamento inefficiente.

I progetti comuni includono piastre forate, piastre a ugelli o distributori a cappello a bolle, ognuno con diverse caratteristiche di caduta di pressione e prestazioni.

Pianificare lo Scambio Termico

Uno dei principali vantaggi degli FBR è il loro eccellente controllo della temperatura grazie alla rapida miscelazione delle particelle. Per reazioni altamente esotermiche o endotermiche, un sistema di scambio termico è essenziale.

Ciò può comportare il posizionamento di serpentine di raffreddamento/riscaldamento direttamente all'interno del letto fluidizzato o la circolazione dei solidi a uno scambiatore di calore esterno.

Comprendere i Compromessi

Una progettazione efficace riconosce e bilancia i compromessi intrinseci in qualsiasi sistema FBR.

Il Dilemma della Velocità: Miscelazione vs. Trascinamento

La scelta di un'alta velocità operativa migliora la miscelazione dei solidi e il trasferimento di calore, il che è desiderabile. Tuttavia, aumenta anche il tasso di trascinamento delle particelle, richiedendo uno spazio libero più alto e cicloni più efficienti per catturare e restituire i solidi persi. Ciò aumenta sia i costi di capitale che operativi (a causa di una maggiore potenza del ventilatore).

Impatto della Dimensione delle Particelle

Le particelle piccole (ad esempio, Geldart Gruppo A) fluidizzano uniformemente e offrono un'elevata area superficiale per la reazione. Tuttavia, sono più suscettibili al trascinamento e possono formare agglomerati se le forze coesive sono forti. Le particelle più grandi (Gruppo B/D) sono più stabili ma richiedono velocità del gas e apporto energetico significativamente maggiori per fluidizzare.

Formazione di Bolle e Aggiramento (Bypassing)

Nel comune regime di fluidizzazione a bolle, gran parte del gas può viaggiare verso l'alto attraverso il reattore all'interno delle bolle, con un contatto limitato con le particelle di catalizzatore solido. Questo fenomeno, noto come aggiramento del gas (gas bypassing), può ridurre gravemente l'efficienza della reazione e la conversione. Questa è la motivazione principale per operare nei regimi di fluidizzazione turbolenta o rapida più intensi.

Finalizzare l'Approccio di Progettazione

Le scelte di progettazione finali dovrebbero essere guidate dall'obiettivo primario della specifica applicazione.

- Se l'obiettivo principale è massimizzare la conversione: Operare in un regime turbolento per minimizzare l'aggiramento del gas e garantire un eccellente contatto gas-solido, gestendo il trascinamento risultante con un sistema di cicloni efficiente.

- Se l'obiettivo principale è il controllo della temperatura: Sfruttare il punto di forza chiave dell'FBR utilizzando un'alta velocità operativa per creare una vigorosa miscelazione dei solidi e integrando serpentine di scambio termico interne per gestire il carico termico.

- Se l'obiettivo principale è ridurre i costi operativi: Operare a una velocità più vicina al minimo richiesto per una buona fluidizzazione per ridurre il consumo di energia del ventilatore, ma verificare che la miscelazione e la conversione siano ancora accettabili.

In definitiva, una progettazione FBR di successo armonizza questi fattori in competizione per creare un ambiente di reazione stabile, controllato ed efficiente.

Tabella Riassuntiva:

| Fase di Progettazione | Obiettivo Chiave | Parametri/Considerazioni Chiave |

|---|---|---|

| Analisi Fondamentale | Definire le proprietà della reazione e delle particelle | Cinetica di reazione, dimensione/densità delle particelle, classificazione di Geldart |

| Progettazione Idrodinamica | Garantire una fluidizzazione e una miscelazione stabili | Velocità minima di fluidizzazione (Umf), velocità operativa (Uo), regime di fluidizzazione |

| Dimensionamento e Componenti Interni del Reattore | Determinare le dimensioni fisiche e i componenti | Diametro del reattore, altezza del letto, distributore di gas, sistema di scambio termico |

| Analisi dei Compromessi | Bilanciare i fattori di progettazione in competizione | Miscelazione vs. trascinamento, impatto della dimensione delle particelle, aggiramento del gas |

Ottimizza le Prestazioni del Tuo Reattore a Letto Fluidizzato con KINTEK

La progettazione di un reattore a letto fluidizzato richiede un'ingegneria di precisione per bilanciare la cinetica di reazione, il comportamento delle particelle e la fluidodinamica. In KINTEK, siamo specializzati nel fornire apparecchiature da laboratorio e materiali di consumo di alta qualità su misura per le esigenze uniche del tuo laboratorio. Sia che tu stia aumentando la scala di un processo o ottimizzando l'efficienza del reattore, la nostra esperienza ti assicura di ottenere un funzionamento stabile, un eccellente controllo della temperatura e la massima conversione.

Perché Scegliere KINTEK?

- Soluzioni Su Misura: Offriamo attrezzature e supporto personalizzati per i tuoi specifici requisiti di reazione e proprietà delle particelle.

- Guida Esperta: Il nostro team ti aiuta a navigare tra i compromessi di progettazione, come miscelazione vs. trascinamento, per ridurre al minimo i costi e massimizzare l'efficienza.

- Prestazioni Affidabili: Dai distributori di gas ai sistemi di scambio termico, i nostri prodotti sono costruiti per durata e precisione.

Pronto a migliorare la tua progettazione di reattori? Contattaci oggi stesso per discutere come KINTEK può supportare le esigenze di reattori a letto fluidizzato del tuo laboratorio e portare avanti la tua ricerca.

Guida Visiva

Prodotti correlati

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Cella Elettrochimica Elettrolitica al Quarzo per Esperimenti Elettrochimici

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Celle Elettrolitiche PEM Personalizzabili per Diverse Applicazioni di Ricerca

Domande frequenti

- Cos'è il carbone rigenerato? Una soluzione sostenibile per una filtrazione economicamente vantaggiosa

- Qual è l'applicazione della pirolisi catalitica? Trasformare i rifiuti in biocarburanti e prodotti chimici di alto valore

- Qual è la reazione chimica della calcinazione? Una guida ai processi di decomposizione termica

- Quali sono i parametri di un forno rotante? Padroneggiare il controllo per risultati di processo ottimali

- Quale combustibile viene prodotto tramite il processo di pirolisi? Sblocca un trio di preziosi prodotti energetici

- Quanto è veloce la pirolisi? Una guida per controllare la velocità del processo per il prodotto desiderato

- Qual è il processo di pirolisi termica? Una guida passo-passo al riciclo chimico

- Cos'è la pirolisi convenzionale? Una guida alla pirolisi lenta per la produzione di biochar