I reattori a letto fluidizzato (FBR) presentano notevoli sfide operative derivanti direttamente dalla loro natura dinamica e turbolenta. Sebbene siano apprezzati per il controllo della temperatura, i loro principali svantaggi includono la grave erosione dei componenti interni, la fluidodinamica imprevedibile che ostacola l'efficienza della reazione, la costante perdita di particelle fini e l'alto consumo energetico richiesto per mantenere la fluidizzazione.

Sebbene gli FBR offrano un trasferimento di calore e massa senza pari, i loro principali svantaggi sono una diretta conseguenza del loro ambiente caotico e pieno di particelle. Queste sfide — tra cui usura meccanica, contatto inefficiente dei reagenti e perdita di materiale — richiedono sistemi ingegneristici significativi e costosi per essere gestite efficacemente.

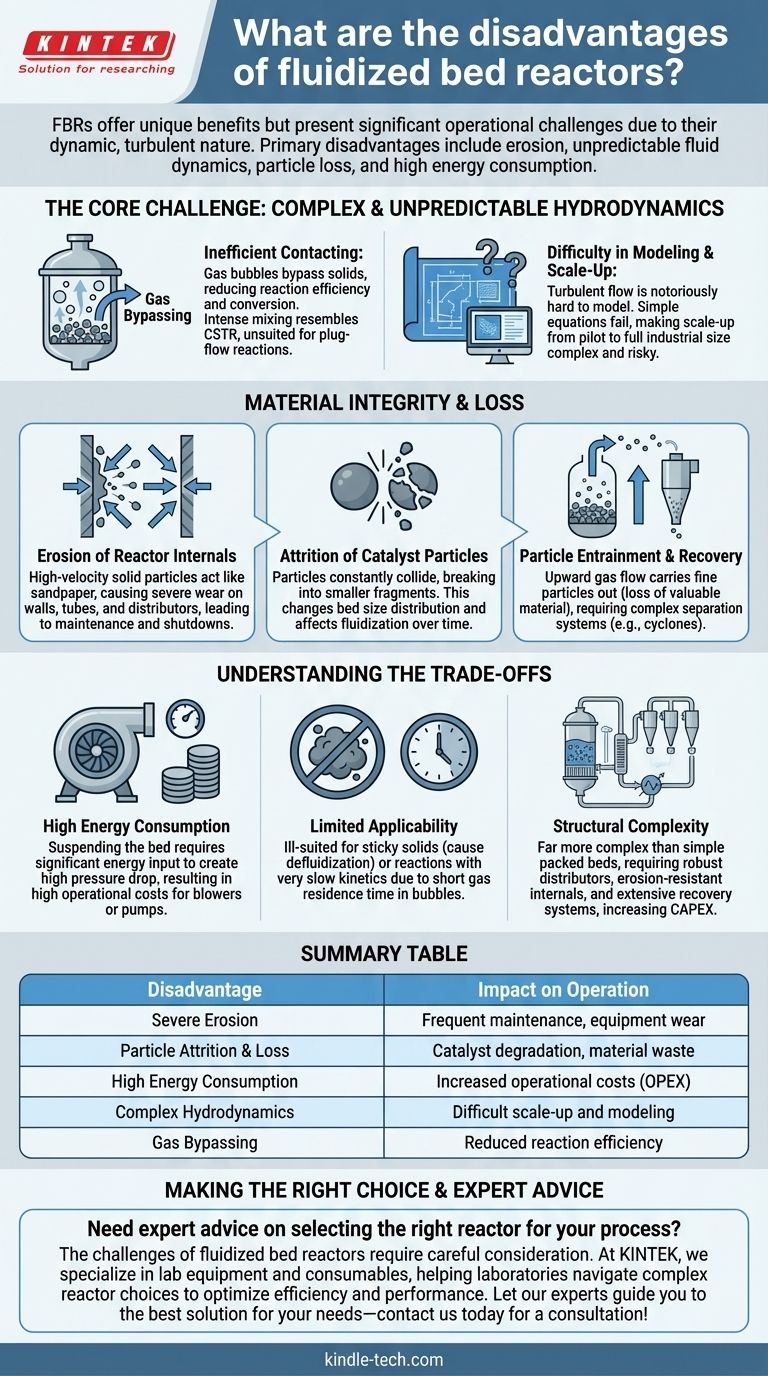

La Sfida Centrale: Idrodinamica Complessa e Imprevedibile

Il comportamento "simile a un fluido" delle particelle solide è sia il principale vantaggio dell'FBR sia la fonte delle sue maggiori debolezze. Questo ambiente è tutt'altro che ideale e difficile da controllare con precisione.

Contatto Inefficiente e Miscelazione Inversa (Back-Mixing)

In molti FBR, specialmente nei reattori a bolle, gran parte del gas può viaggiare dal basso verso l'alto all'interno di grandi bolle. Questo bypass del gas significa che il reagente ha un contatto molto limitato con le particelle di catalizzatore solido, riducendo drasticamente l'efficienza della reazione e la conversione. L'intensa miscelazione crea anche uno stato più vicino a un reattore CSTR (a serbatoio agitato continuo), che è inadatto per reazioni che richiedono la progressione ordinata di un sistema a flusso a pistone per massimizzare la resa.

Difficoltà di Modellazione e Scale-Up

Il complesso flusso turbolento di gas e solidi è notoriamente difficile da modellare accuratamente. Le semplici equazioni di progettazione dei reattori non si applicano. Questa incertezza complica la previsione delle prestazioni e rende lo scale-up da un impianto pilota a un reattore industriale a grandezza naturale una sfida ingegneristica significativa. Un progetto che funziona su piccola scala potrebbe fallire su larga scala poiché il comportamento delle bolle e gli schemi di miscelazione cambiano in modo imprevedibile.

Integrità e Perdita dei Materiali

Il movimento costante e ad alta velocità delle particelle solide abrasive crea due problemi meccanici principali: l'usura delle apparecchiature e il degrado delle particelle stesse.

Erosione degli Elementi Interni del Reattore

Le particelle solide, specialmente i catalizzatori duri, agiscono come carta vetrata ad alta velocità. Causano una grave erosione sulle pareti del reattore, sui tubi degli scambiatori di calore, sulle piastre di distribuzione del gas e sulle tubazioni a valle. Questa usura continua porta a frequenti manutenzioni, costosi fermi macchina e potenziali guasti alle apparecchiature.

Attrito delle Particelle di Catalizzatore

Le particelle non colpiscono solo le pareti del reattore; collidono costantemente tra loro. Questo processo, noto come attrito (attrition), scompone le particelle in frammenti più piccoli e polvere. L'attrito modifica fondamentalmente la distribuzione granulometrica del letto, il che può alterare le sue proprietà di fluidizzazione nel tempo.

Trascinamento e Recupero delle Particelle

Il flusso ascendente del gas trasporta inevitabilmente le particelle più piccole (frazioni fini), sia dall'attrito che dall'alimentazione originale, fuori dal reattore. Questo trascinamento di particelle rappresenta una perdita diretta di catalizzatore o reagente prezioso. Per mitigare ciò, devono essere installati a valle sistemi di separazione complessi e costosi, come uno o più stadi di cicloni. Anche con questi sistemi, una certa perdita delle particelle più fini è inevitabile.

Comprendere i Compromessi

Scegliere un FBR significa accettare una serie di oneri operativi in cambio dei suoi vantaggi unici. Questi compromessi spesso ruotano attorno al costo operativo e all'idoneità del processo.

Alto Consumo Energetico

Sospendere l'intero letto di solidi richiede un apporto energetico significativo e continuo. Il gas o il liquido devono essere forzati attraverso il distributore e il letto stesso, creando una elevata caduta di pressione. Ciò si traduce direttamente in alti costi operativi derivanti dai grandi ventilatori o pompe necessari per far funzionare il reattore.

Applicabilità Limitata

Gli FBR non sono una soluzione universale. Sono particolarmente inadatti per processi che coinvolgono solidi appiccicosi o agglomeranti, che possono aggregarsi e causare la "defluidizzazione" del letto, portando a un arresto completo del processo. Sono anche una scelta sbagliata per reazioni con cinetica molto lenta, poiché il breve tempo di residenza del gas nelle bolle impedisce una conversione adeguata.

Complessità Strutturale

Rispetto a un semplice reattore a letto fisso, un sistema FBR è molto più complesso. Richiede piastre di distribuzione robuste per garantire una fluidizzazione uniforme, scambiatori di calore interni in grado di resistere all'erosione e un esteso sistema esterno di cicloni e filtri per il recupero delle particelle. Tutto ciò aumenta il costo di capitale (CAPEX) dell'unità.

Prendere la Decisione Giusta per il Tuo Processo

La decisione di utilizzare un FBR deve essere ponderata attentamente rispetto ai suoi inconvenienti intrinseci. L'obiettivo principale del tuo processo è il fattore più importante.

- Se il tuo obiettivo principale è gestire una reazione altamente esotermica: L'eccellente controllo della temperatura dell'FBR può giustificare lo sforzo ingegneristico necessario per gestire l'erosione e la perdita di particelle.

- Se il tuo obiettivo principale è ottenere la massima conversione possibile del reagente: Il bypass del gas e la miscelazione inversa in un FBR sono passività importanti; un reattore a letto fisso o tubolare fornirà probabilmente prestazioni migliori.

- Se il tuo obiettivo principale è utilizzare un catalizzatore fragile o costoso: Gli alti tassi di attrito e trascinamento rendono gli FBR una scelta rischiosa e potenzialmente costosa, a meno che non si investa molto nella progettazione robusta delle particelle e nei sistemi di recupero.

In definitiva, la decisione di utilizzare un reattore a letto fluidizzato è un compromesso ingegneristico tra le sue superiori capacità di trasferimento e i costi significativi richiesti per mitigare le sue complessità fisiche intrinseche.

Tabella Riassuntiva:

| Svantaggio | Impatto sull'Operazione |

|---|---|

| Grave Erosione | Manutenzione frequente, usura delle apparecchiature |

| Attrito e Perdita di Particelle | Degrado del catalizzatore, spreco di materiale |

| Alto Consumo Energetico | Aumento dei costi operativi (OPEX) |

| Idrodinamica Complessa | Difficoltà di scale-up e modellazione |

| Bypass del Gas | Riduzione dell'efficienza della reazione |

Hai bisogno di una consulenza esperta per scegliere il reattore giusto per il tuo processo? Le sfide dei reattori a letto fluidizzato richiedono un'attenta considerazione della tua applicazione specifica. In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo, aiutando i laboratori a navigare tra scelte complesse di reattori per ottimizzare l'efficienza e le prestazioni. Lascia che i nostri esperti ti guidino verso la soluzione migliore per le tue esigenze: contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Perché gli autoclavi ad alta pressione sono essenziali per la preparazione di agenti indurenti a base di poliammide bio-based dall'acido dimerico?

- Qual è il ruolo dei reattori ad alta pressione nello studio dell'ossidazione delle leghe? Strumenti essenziali per la ricerca supercritica

- Qual è la funzione di un reattore idrotermale a temperatura costante? Attivazione della cenere volante del carbone

- Qual è il contributo di un reattore idrotermale alla costruzione di pori graduati? Modelli di precisione per TAS

- Perché i recipienti di reazione sigillati da laboratorio sono necessari nella sintesi idrotermale delle zeoliti? Garantire purezza e resa