In sintesi, i principali svantaggi dei reattori continui derivano dalla loro intrinseca mancanza di flessibilità, dall'elevato costo iniziale di capitale e dalla complessità di funzionamento e manutenzione. A differenza delle loro controparti a lotti, i sistemi continui sono costruiti su misura per un singolo processo ad alto volume, rendendoli inadatti a esigenze di produzione variabili, produzione multi-prodotto o processi che coinvolgono materiali difficili come i solidi.

La decisione di utilizzare un reattore continuo è fondamentalmente un compromesso. Si sacrifica la flessibilità operativa e un basso investimento iniziale in cambio di un'elevata efficienza di produzione, coerenza del prodotto e costi operativi inferiori su larga scala. Gli svantaggi diventano più evidenti quando queste condizioni di scala e coerenza non sono soddisfatte.

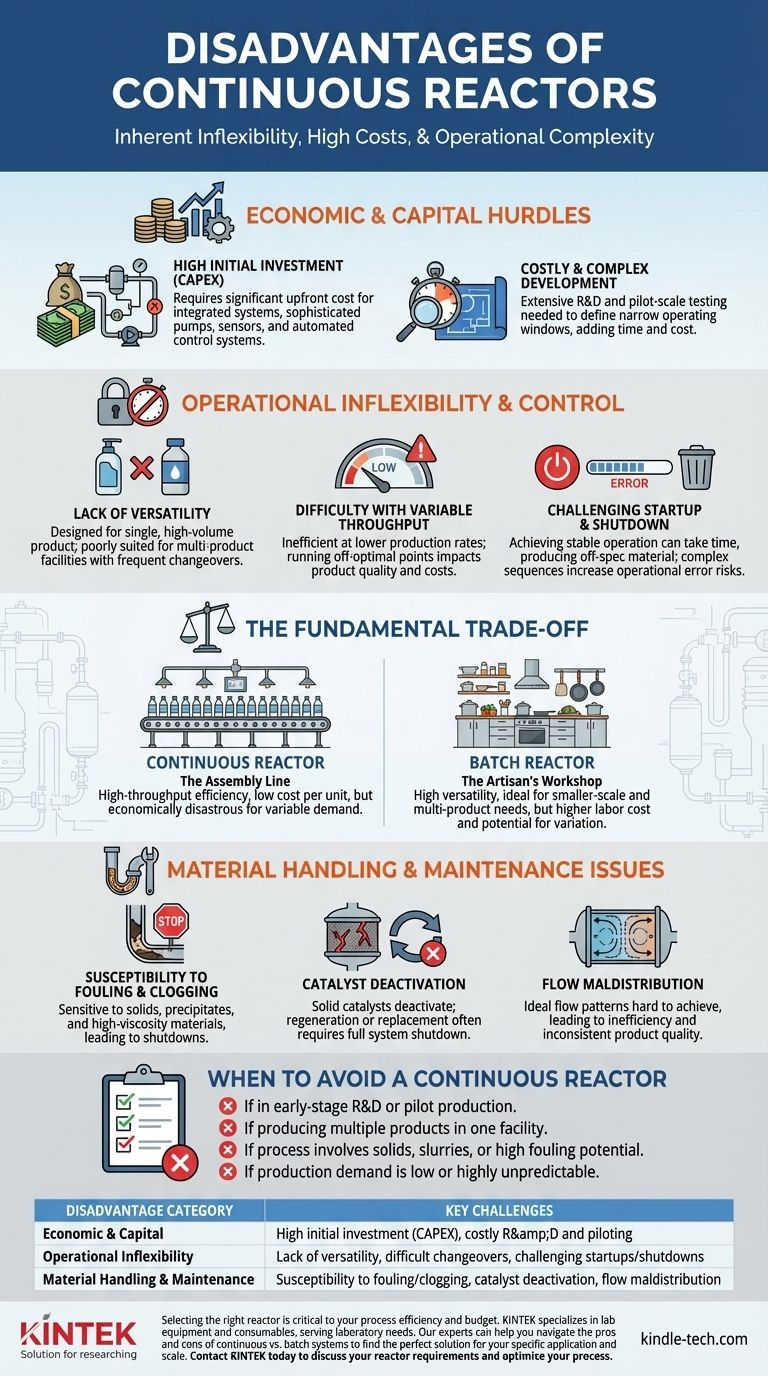

Gli ostacoli economici e di capitale

I reattori continui rappresentano un impegno significativo a lungo termine. I loro svantaggi economici sono più evidenti prima e durante le fasi iniziali di un progetto.

Elevato investimento iniziale (CAPEX)

Un processo continuo è più di un semplice recipiente di reazione. È un intero sistema integrato.

Ciò richiede un sostanziale investimento iniziale in pompe sofisticate, sensori, controllori di flusso e sistemi di controllo automatizzati (come DCS o PLC) per mantenere uno stato stazionario preciso.

Sviluppo costoso e complesso

L'ottimizzazione di un processo continuo è molto più complessa di un processo a lotti.

Sono necessarie significative attività di ricerca e sviluppo e test su scala pilota per definire la stretta finestra operativa, il che aggiunge considerevole tempo e costi al ciclo di vita dello sviluppo.

Inflessibilità operativa e controllo

Una volta costruito, un reattore continuo è ottimizzato per un compito specifico. Deviare da questo compito introduce significative inefficienze e sfide.

Mancanza di versatilità

Questi sistemi sono progettati per un singolo prodotto a una specifica velocità di produzione ad alto volume.

Sono poco adatti per impianti multi-prodotto che richiedono frequenti cambi di produzione. La pulizia e la ri-validazione di un sistema continuo tra prodotti diversi è un'operazione lenta e costosa.

Difficoltà con la portata variabile

I reattori continui hanno un punto operativo ottimale.

Farli funzionare a velocità di produzione significativamente inferiori a quelle per cui sono stati progettati porta a inefficienza, scarsa qualità del prodotto e annulla i loro vantaggi economici rispetto alla lavorazione a lotti.

Procedure di avvio e arresto impegnative

Raggiungere un'operazione stabile e a regime può richiedere ore o addirittura giorni, durante i quali il processo produce materiale fuori specifica che deve essere scartato o riprocessato.

Queste complesse sequenze di avvio e arresto aumentano anche il rischio di errori operativi.

Il compromesso fondamentale: efficienza vs. flessibilità

La scelta tra un reattore continuo e uno a lotti non riguarda quale sia universalmente "migliore", ma quale sia appropriato per il contesto industriale specifico.

Reattori continui: la catena di montaggio

Pensa a un reattore continuo come a una catena di montaggio altamente ottimizzata, come quella di un impianto di imbottigliamento. Fa una cosa eccezionalmente bene e su vasta scala, portando a un costo per unità molto basso.

Lo svantaggio è che non si può facilmente riattrezzare questa linea per produrre qualcos'altro, ed è economicamente disastroso farla funzionare solo per un'ora al giorno.

Reattori a lotti: il laboratorio dell'artigiano

Un reattore a lotti è come la cucina di uno chef. È incredibilmente versatile. Si può usare la stessa attrezzatura (pentole, padelle, forno) per cucinare un'ampia varietà di pasti diversi in diverse quantità.

Questa flessibilità è ideale per la produzione su piccola scala, lo sviluppo di nuovi prodotti e la produzione di prodotti chimici ad alto valore e basso volume come i farmaci. Il compromesso è un costo del lavoro per unità più elevato e il potenziale di variazione da lotto a lotto.

Problemi di gestione e manutenzione dei materiali

Il funzionamento fisico di un sistema continuo introduce sfide uniche che possono portare a significativi tempi di inattività se non gestite correttamente.

Suscettibilità all'incrostazione e all'intasamento

I reattori continui, in particolare i reattori a flusso a pistone (PFR) con tubi stretti, sono altamente sensibili a processi che coinvolgono solidi, precipitati o materiali altamente viscosi.

L'incrostazione sulle superfici di scambio termico o sui letti catalitici, o l'intasamento completo dei percorsi di flusso, può costringere a un arresto totale dell'intero processo per la pulizia, portando a ingenti perdite di produzione.

Disattivazione del catalizzatore

In molti processi continui che utilizzano catalizzatori solidi, il catalizzatore si disattiva nel tempo.

La rigenerazione o la sostituzione di questo catalizzatore spesso richiede un arresto completo del sistema, che è un evento operativo importante. La progettazione di sistemi con reattori paralleli per consentire ciò aggiunge ancora di più al costo iniziale di capitale.

Maldistribuzione del flusso

I modelli di flusso ideali (miscelazione perfetta in un CSTR, nessuna miscelazione assiale in un PFR) sono difficili da ottenere nella realtà.

Fenomeni come la canalizzazione, il bypass o la creazione di zone morte all'interno del reattore possono ridurre drasticamente la sua efficienza e portare a una qualità del prodotto incoerente, minando i principali vantaggi del sistema.

Quando evitare un reattore continuo

Sulla base di questi svantaggi, puoi prendere una decisione chiara se un sistema continuo sia una scelta inadatta per i tuoi obiettivi.

- Se sei nelle prime fasi di R&S o produzione pilota: L'inflessibilità e l'alto costo di una configurazione continua rendono i versatili reattori a lotti la scelta superiore.

- Se hai bisogno di produrre più prodotti in un unico impianto: I lunghi e costosi tempi di cambio associati ai sistemi continui li rendono economicamente insostenibili.

- Se il tuo processo coinvolge solidi, fanghi o ha un alto potenziale di incrostazione: Il rischio di intasamento e il conseguente tempo di inattività spesso superano i vantaggi del funzionamento continuo, a meno che non venga utilizzato un design altamente specializzato (e costoso).

- Se la tua domanda di produzione è bassa o altamente imprevedibile: I reattori continui perdono il loro vantaggio di costo quando operano al di sotto della loro capacità progettata, rendendo il batch una scelta finanziaria più sicura.

Comprendere queste limitazioni è il primo passo per selezionare la giusta strategia di processo per i tuoi specifici obiettivi di produzione chimica.

Tabella riassuntiva:

| Categoria di svantaggio | Principali sfide |

|---|---|

| Economico e di capitale | Elevato investimento iniziale (CAPEX), costosa R&S e pilotaggio |

| Inflessibilità operativa | Mancanza di versatilità, cambi difficili, avvii/arresti impegnativi |

| Gestione e manutenzione dei materiali | Suscettibilità all'incrostazione/intasamento, disattivazione del catalizzatore, maldistribuzione del flusso |

La scelta del reattore giusto è fondamentale per l'efficienza del tuo processo e il tuo budget. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti a navigare tra i pro e i contro dei sistemi continui rispetto a quelli a lotti per trovare la soluzione perfetta per la tua specifica applicazione e scala. Contatta KINTALK oggi per discutere le tue esigenze di reattore e ottimizzare il tuo processo.

Guida Visiva

Prodotti correlati

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Cella a Flusso Personalizzabile per la Riduzione di CO2 per Ricerca su NRR, ORR e CO2RR

- Produttore personalizzato di parti in PTFE Teflon per contenitori in PTFE

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Quali ruoli svolgono gli autoclavi nella sintesi delle zeoliti MFI? Padronanza della crescita cristallina idrotermale

- Perché gli autoclavi ad alta pressione sono essenziali per la preparazione di agenti indurenti a base di poliammide bio-based dall'acido dimerico?

- Qual è la funzione di un reattore idrotermale a temperatura costante? Attivazione della cenere volante del carbone

- Qual è lo scopo dell'utilizzo di un reattore idrotermale ad alta temperatura? Migliorare la sintesi del catodo di Iodio@Carbone Attivato

- Come dimostra il suo valore un reattore ad alta pressione nell'invecchiamento accelerato? Prevedere la durata del catalizzatore in modo rapido