In sintesi, lo sputtering è una tecnologia fondamentale utilizzata per depositare film di materiale ultra-sottili e ad alte prestazioni su una superficie. Le sue applicazioni sono vaste, spaziando dalla creazione di microchip nella produzione di semiconduttori e rivestimenti antiriflesso sugli occhiali, ai rivestimenti durevoli e resistenti all'usura sugli utensili da taglio e alle finiture decorative sui prodotti di consumo.

Il valore fondamentale dello sputtering non risiede in una singola applicazione, ma nella sua eccezionale versatilità e controllo. Consente agli ingegneri di depositare una vasta gamma di materiali con elevata purezza, densità e adesione, rendendolo un processo essenziale per la creazione di componenti elettronici, ottici e meccanici avanzati.

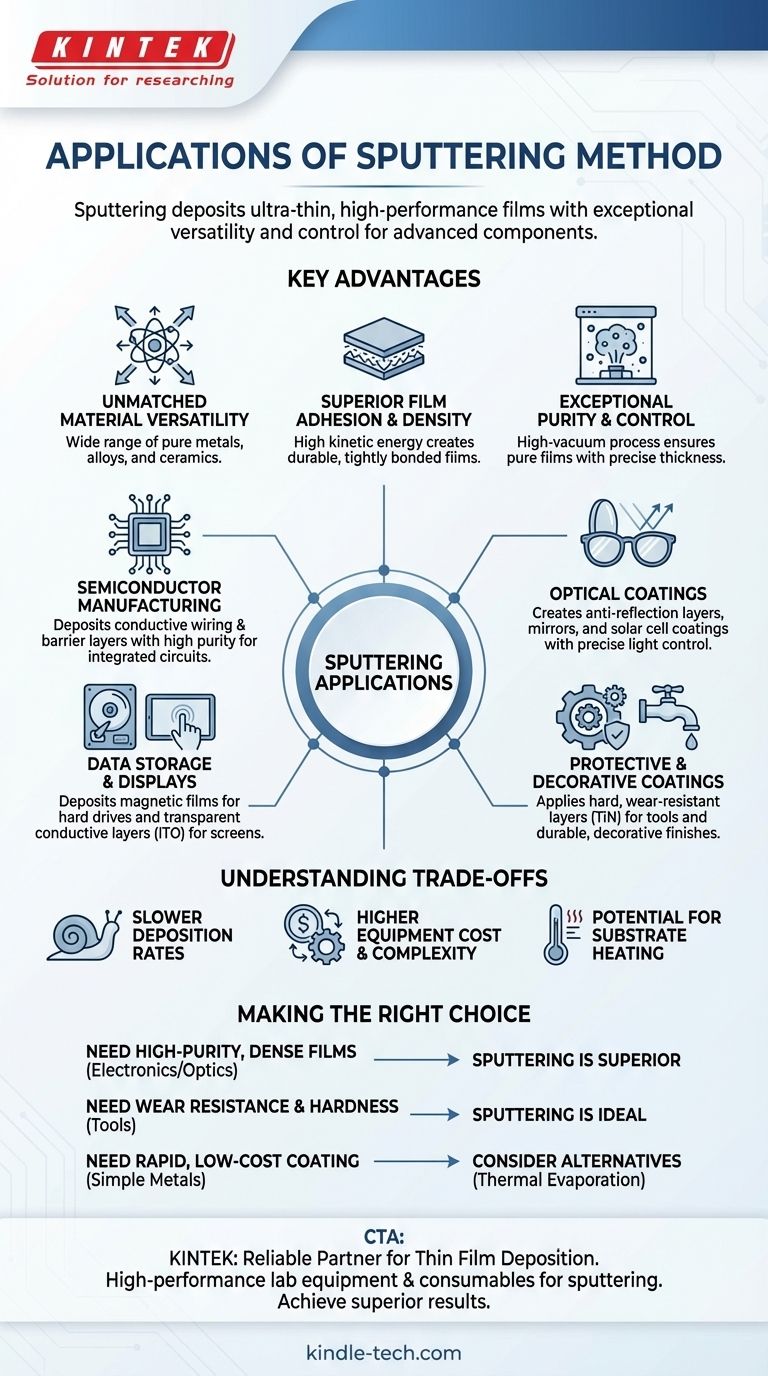

Perché lo Sputtering è Così Ampiamente Utilizzato

Il processo di sputtering, che prevede il bombardamento di un materiale bersaglio con ioni energizzati in un vuoto, offre diversi vantaggi distinti. Questi benefici sono la ragione diretta della sua adozione in così tanti settori.

Versatilità dei Materiali Senza Paragoni

La natura fisica dello sputtering — l'espulsione meccanica di atomi dal bersaglio — significa che può essere utilizzato con un'enorme gamma di materiali. Ciò include metalli puri, leghe e persino composti ceramici isolanti, che sono difficili o impossibili da depositare con altri metodi.

Adesione e Densità del Film Superiori

Gli atomi espulsi dal bersaglio sottoposto a sputtering hanno un'alta energia cinetica. Quando colpiscono il substrato (l'oggetto da rivestire), formano un film incredibilmente denso e strettamente legato con un'adesione superiore rispetto a molte altre tecniche di rivestimento.

Purezza e Controllo Eccezionali

L'intero processo avviene all'interno di una camera ad alto vuoto, che viene prima spurgata dai contaminanti e poi riempita con un gas inerte di elevata purezza come l'Argon. Questo ambiente controllato assicura che il film risultante sia estremamente puro. Inoltre, gli operatori possono controllare con precisione lo spessore e l'uniformità del film gestendo parametri come la pressione del gas e la potenza.

Aree di Applicazione Chiave in Dettaglio

I vantaggi unici dello sputtering lo rendono la scelta ideale per numerose applicazioni ad alto rischio in cui la qualità del film è fondamentale.

Produzione di Semiconduttori

Lo sputtering è fondamentale per la fabbricazione di circuiti integrati. Viene utilizzato per depositare i sottili strati di metalli conduttivi (come alluminio o rame) che formano il cablaggio microscopico che collega i transistor, nonché gli strati barriera che impediscono a questi metalli di diffondersi in altre parti del chip. La purezza e la precisione qui non sono negoziabili.

Rivestimenti Ottici

Dalle lenti delle fotocamere agli occhiali, fino al vetro architettonico, lo sputtering è utilizzato per applicare rivestimenti antiriflesso. Depositando strati multipli e controllati con precisione di materiali con diversi indici di rifrazione, i produttori possono ridurre al minimo il bagliore e massimizzare la trasmissione della luce. È anche utilizzato per creare specchi altamente riflettenti e rivestimenti per celle solari.

Archiviazione Dati e Display

Gli strati magnetici sui dischi rigidi e altri supporti di memorizzazione magnetica vengono depositati utilizzando lo sputtering. Questo processo assicura la creazione di un film magnetico uniforme e denso in grado di memorizzare i dati in modo affidabile. Viene anche utilizzato per depositare i film conduttivi trasparenti (come l'ITO) essenziali per gli schermi touch e i display a pannello piatto.

Rivestimenti Protettivi e Decorativi

I film densi e duri creati dallo sputtering sono ideali per la resistenza all'usura. È comunemente usato per rivestire utensili da taglio, trapani e componenti industriali con materiali come il Nitruro di Titanio (TiN), aumentandone drasticamente la durata. Questa stessa durabilità si presta anche alla creazione di finiture decorative di lunga durata su orologi, rubinetti e altri elementi hardware.

Comprendere i Compromessi

Nessuna tecnologia è perfetta. Per prendere una decisione informata, è fondamentale comprendere i limiti dello sputtering.

Tassi di Deposizione Più Lenti

Rispetto ad altri metodi come l'evaporazione termica, lo sputtering è generalmente un processo più lento. La velocità con cui il materiale viene espulso dal bersaglio è spesso inferiore, il che può influire sulla produttività nella produzione ad alto volume.

Costo e Complessità delle Attrezzature Maggiori

I sistemi di sputtering richiedono attrezzature sofisticate, tra cui camere ad alto vuoto, magneti potenti e alimentatori ad alta tensione. Ciò comporta un investimento di capitale iniziale più elevato e un funzionamento più complesso rispetto alle tecniche di rivestimento più semplici.

Potenziale di Riscaldamento del Substrato

Il bombardamento ad alta energia insito nel processo può trasferire calore significativo al substrato. Questo può essere un problema quando si rivestono materiali sensibili alla temperatura, come alcune materie plastiche o campioni biologici, e può richiedere sistemi di raffreddamento aggiuntivi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto dipende interamente dalle proprietà del film richieste e dai vincoli del progetto.

- Se la tua attenzione principale è sui film ad alta purezza e densi per l'elettronica o l'ottica: Lo sputtering è spesso la scelta superiore grazie al suo controllo preciso su spessore, uniformità e purezza del materiale.

- Se la tua attenzione principale è sulla resistenza all'usura e sulla durezza per utensili o componenti: L'eccellente adesione e densità dei film sputterati lo rendono una tecnologia ideale per creare rivestimenti protettivi durevoli.

- Se la tua attenzione principale è sul rivestimento rapido e a basso costo di metalli semplici: Potresti prendere in considerazione metodi alternativi come l'evaporazione termica, che può offrire velocità di deposizione più elevate e minore complessità delle apparecchiature.

In definitiva, lo sputtering è una tecnologia abilitante chiave che ha reso possibili molti dei nostri dispositivi moderni e prodotti ad alte prestazioni.

Tabella Riassuntiva:

| Area di Applicazione | Usi Chiave e Vantaggi |

|---|---|

| Produzione di Semiconduttori | Deposita cablaggi conduttivi e strati barriera con elevata purezza e precisione per i microchip. |

| Rivestimenti Ottici | Crea strati antiriflesso per lenti e specchi altamente riflettenti con controllo preciso della luce. |

| Archiviazione Dati e Display | Deposita film magnetici per dischi rigidi e strati conduttivi trasparenti (ITO) per touchscreen. |

| Rivestimenti Protettivi e Decorativi | Applica strati duri e resistenti all'usura (es. TiN) per utensili e finiture durevoli per beni di consumo. |

Hai bisogno di un partner affidabile per la tua deposizione di film sottili?

KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni per applicazioni di sputtering. Sia che tu stia sviluppando semiconduttori di prossima generazione, ottiche di precisione o rivestimenti protettivi durevoli, le nostre soluzioni offrono la purezza, la densità e il controllo richiesti dalla tua ricerca.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e aiutarti a ottenere risultati di rivestimento superiori.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli