La resa di sputtering è la misura più importante dell'efficienza in un processo di deposizione fisica da vapore. Al suo centro, la resa è il numero medio di atomi espulsi da un materiale bersaglio per ogni singolo ione che lo colpisce. Questa efficienza è governata da una precisa interazione tra l'energia e la massa dello ione in arrivo, le proprietà del materiale bersaglio e la geometria della collisione.

Lo sputtering non è un semplice processo di erosione; è un fenomeno fisico guidato dal trasferimento di quantità di moto. La chiave per comprendere e controllare la resa di sputtering è visualizzare come l'energia di una particella in arrivo viene distribuita all'interno dei primi strati atomici di un bersaglio per causare l'espulsione di un atomo.

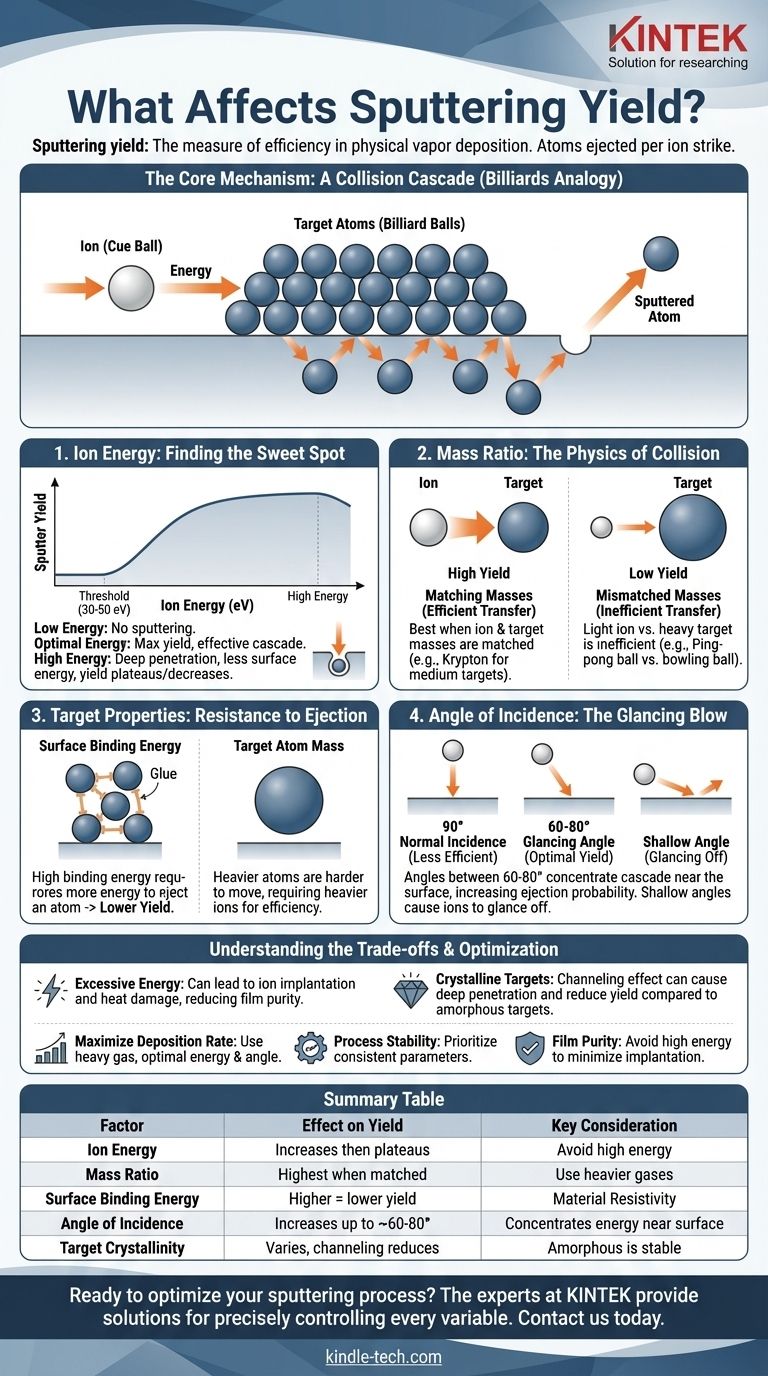

Il Meccanismo Centrale: Una Cascata di Collisioni

Pensa allo sputtering come a una partita di biliardo subatomica. Uno ione in arrivo—tipicamente un gas inerte come l'Argon—è la "palla da biliardo", accelerata verso un gruppo di "palle da biliardo", che sono gli atomi del tuo materiale bersaglio.

Quando lo ione colpisce il bersaglio, innesca una reazione a catena, una cascata di collisioni, sotto la superficie. L'obiettivo non è che lo ione iniziale colpisca direttamente un atomo di superficie. Invece, lo ione trasferisce la sua quantità di moto agli atomi all'interno del bersaglio, che a loro volta collidono con i loro vicini. Un atomo viene spruzzato solo quando questa cascata di energia si fa strada verso la superficie e fornisce a un atomo di superficie energia sufficiente per superare i suoi legami e sfuggire nel vuoto.

Fattori Chiave che Influenzano la Resa di Sputtering

L'efficienza di questo intero processo dipende da diverse variabili critiche e controllabili.

Energia Ionica: Trovare il Punto Ottimale

Esiste un'energia minima, o soglia di sputtering, richiesta per dislocare un atomo, tipicamente tra 30 e 50 elettronvolt (eV). Al di sotto di questa, non si verifica sputtering.

Man mano che l'energia ionica aumenta al di sopra di questa soglia, la resa di sputtering aumenta perché è disponibile più energia per creare una cascata di collisioni più ampia e più efficace.

Tuttavia, questa tendenza non continua indefinitamente. A energie molto elevate (ad esempio, migliaia di eV), lo ione in arrivo penetra troppo in profondità nel bersaglio. La cascata di collisioni risultante è centrata molto al di sotto della superficie, e meno della sua energia è diretta verso gli atomi di superficie, causando un plateau o addirittura una diminuzione della resa.

Rapporto di Massa: La Fisica della Collisione

L'efficienza del trasferimento di quantità di moto dipende fortemente dalle masse relative dello ione (palla da biliardo) e degli atomi del bersaglio (palle da biliardo).

Il massimo trasferimento di energia si verifica quando le masse sono strettamente corrispondenti. Ad esempio, l'uso di un gas di sputtering più pesante come il Krypton invece dell'Argon per spruzzare un bersaglio di massa media aumenterà generalmente la resa di sputtering. L'uso di uno ione molto leggero per spruzzare un bersaglio molto pesante (come colpire una palla da bowling con una pallina da ping-pong) è altamente inefficiente.

Proprietà del Bersaglio: Resistenza all'Espulsione

Il materiale bersaglio stesso presenta due barriere primarie allo sputtering.

Energia di Legame Superficiale

Questa è la "colla" che tiene insieme gli atomi del bersaglio. I materiali con un'elevata energia di legame superficiale richiedono più energia per liberare un atomo, con conseguente minore resa di sputtering.

Massa dell'Atomo del Bersaglio

Gli atomi bersaglio più pesanti sono intrinsecamente più difficili da spostare. Questo si ricollega al rapporto di massa; un bersaglio più pesante richiede uno ione corrispondentemente più pesante per un efficiente trasferimento di quantità di moto.

Angolo di Incidenza: Il Colpo Radente

Un impatto diretto a 90 gradi spesso non è l'angolo più efficace per lo sputtering.

L'angolazione del bombardamento ionico (tipicamente tra 60-80 gradi dalla normale) concentra la cascata di collisioni più vicino alla superficie. Ciò aumenta la probabilità che l'energia trasferita si traduca nell'espulsione di un atomo di superficie, aumentando così la resa di sputtering. Ad angoli molto bassi, tuttavia, gli ioni hanno maggiori probabilità di rimbalzare semplicemente sulla superficie.

Comprendere i Compromessi

Semplicemente massimizzare la resa di sputtering non è sempre la strategia migliore, poiché può introdurre effetti collaterali indesiderati.

Il Problema dell'Energia Eccessiva

Spingere l'energia ionica troppo in alto per inseguire una resa maggiore può portare all'impiantazione ionica, dove gli ioni del gas di sputtering si incorporano nel bersaglio e, successivamente, nel film depositato. Ciò può contaminare il film e alterarne le proprietà. Le alte energie generano anche più calore, che può danneggiare bersagli o substrati sensibili.

Bersagli Cristallini vs. Amorfi

Per i bersagli cristallini, la resa di sputtering può dipendere fortemente dall'orientamento cristallino rispetto al fascio ionico. Gli ioni possono viaggiare lungo "canali" tra i piani atomici, penetrando in profondità e riducendo la resa di sputtering. Questo effetto di canalizzazione può causare instabilità del processo se la tessitura cristallina del bersaglio cambia nel tempo.

Ottimizzare la Resa di Sputtering per il Tuo Obiettivo

Il controllo di questi fattori ti consente di adattare il processo di sputtering al tuo obiettivo specifico.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione: Usa un gas di sputtering pesante (ad esempio, Krypton o Xenon) e opera a un'energia e un angolo ionici che corrispondono al picco della curva di resa per il tuo specifico materiale bersaglio.

- Se il tuo obiettivo principale è la stabilità e la ripetibilità del processo: Dai priorità al mantenimento di un'energia ionica, una pressione del gas e un angolo costanti. Tieni presente che per i bersagli cristallini, la resa può cambiare man mano che il bersaglio si erode ed espone nuove faccette cristalline.

- Se il tuo obiettivo principale è la purezza e la qualità del film: Evita energie ioniche eccessivamente elevate per minimizzare l'impiantazione ionica e i danni legati al calore, anche se ciò comporta una minore velocità di deposizione.

In definitiva, padroneggiare la resa di sputtering significa controllare la fisica della collisione per raggiungere i tuoi specifici obiettivi di deposizione di materiale.

Tabella riassuntiva:

| Fattore | Effetto sulla Resa di Sputtering | Considerazione Chiave |

|---|---|---|

| Energia Ionica | Aumenta fino a un plateau, poi diminuisce | Evitare alte energie per prevenire l'impiantazione ionica |

| Rapporto Massa Ione/Bersaglio | Massima resa quando le masse sono corrispondenti | Usare gas più pesanti (Kr, Xe) per bersagli pesanti |

| Energia di Legame Superficiale del Bersaglio | Maggiore energia = minore resa | Proprietà del materiale che resiste allo sputtering |

| Angolo di Incidenza | Aumenta fino a ~60-80°, poi diminuisce | Gli angoli radenti concentrano l'energia vicino alla superficie |

| Cristallinità del Bersaglio | Varia con l'orientamento; l'amorfo è stabile | L'effetto di canalizzazione nei cristalli può ridurre la resa |

Pronto a ottimizzare il tuo processo di sputtering per la massima resa e una qualità del film superiore? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura delle giuste attrezzature da laboratorio e materiali di consumo per controllare con precisione ogni variabile, dalla selezione della sorgente ionica alle proprietà del materiale bersaglio.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare l'efficienza della tua deposizione, la stabilità del processo e raggiungere i tuoi specifici obiettivi di scienza dei materiali.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura