Sebbene la vernice per finiture SEM risulti asciutta al tatto in appena 20-30 minuti, non è completamente indurita. Il processo completo di indurimento chimico, che conferisce alla vernice la sua durabilità finale e resistenza ai graffi, richiede molto più tempo, tipicamente tra le 24 e le 72 ore in condizioni ideali.

Il concetto più critico da comprendere è la differenza tra "asciutto al tatto" e "completamente indurito". Un tempo di asciugatura superficiale rapido consente la manipolazione, ma il film di vernice sottostante rimane morbido e vulnerabile. La vera durabilità si ottiene solo dopo che il processo di indurimento chimico è completo.

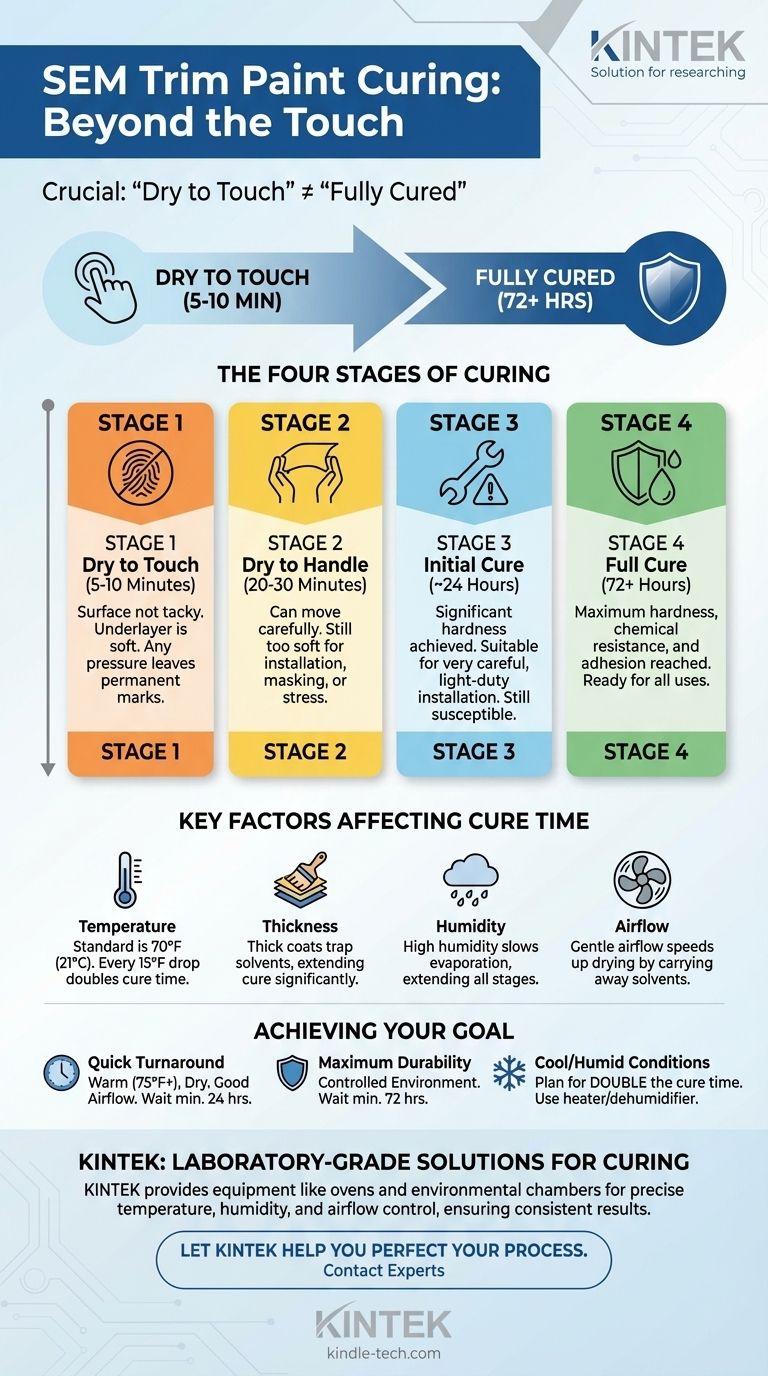

Le Fasi di Asciugatura e Indurimento

Comprendere le distinte fasi di indurimento della vernice è essenziale per evitare danni alle parti appena verniciate. Ogni fase ha diverse implicazioni su come trattare il pezzo finito.

Fase 1: Asciutto al Tatto (5-10 Minuti)

In questa fase, i solventi sulla superficie della vernice sono evaporati. La vernice non risulterà appiccicosa o non si trasferirà a un guanto toccato leggermente.

Tuttavia, lo strato di vernice sottostante è ancora molto umido e morbido. L'applicazione di qualsiasi pressione lascerà segni permanenti o impronte digitali sulla finitura.

Fase 2: Asciutto per la Manipolazione (20-30 Minuti)

Dopo circa mezz'ora, è evaporato abbastanza solvente da permettere di spostare con cautela la parte verniciata. È possibile sollevarla dai bordi e spostarla in un luogo sicuro per continuare l'indurimento.

La vernice è ancora troppo morbida per l'installazione, la mascheratura o l'esposizione a qualsiasi stress. Avvitarla o applicare coppia in questa fase rovinerà la finitura.

Fase 3: Indurimento Iniziale (24 Ore)

Dopo 24 ore in condizioni ideali, la vernice ha raggiunto un significativo grado di durezza. Il processo di reticolazione chimica è ben avviato.

Per molte applicazioni leggere, la parte potrebbe essere pronta per un'installazione attenta. È ancora suscettibile a graffi e danni chimici.

Fase 4: Indurimento Completo (72+ Ore)

L'indurimento completo è il punto in cui la vernice raggiunge la sua massima durezza, resistenza chimica e adesione. La stragrande maggioranza del solvente ha lasciato il film e le catene polimeriche sono completamente reticolate.

Per le parti esposte a contatti frequenti, prodotti chimici per la pulizia o condizioni climatiche avverse, si raccomanda vivamente di attendere l'indurimento completo prima dell'installazione. Il processo di indurimento può continuare anche a livello microscopico per un massimo di 30 giorni.

Fattori Chiave Che Influenzano il Tempo di Indurimento

I tempi indicati sulla lattina si basano su condizioni di laboratorio ideali. I risultati nel mondo reale varieranno in base a questi quattro fattori.

Temperatura

Questo è il fattore più significativo. I tempi di asciugatura standard sono stimati a circa 21°C (70°F). Per ogni calo di 8°C (15°F) della temperatura, ci si può aspettare che il tempo di indurimento raddoppi. L'indurimento si ferma efficacemente al di sotto di 15°C (60°F).

Spessore dell'Applicazione

Applicare una o due mani pesanti invece di diverse mani leggere è un errore comune. Un film di vernice spesso intrappola i solventi, prolungando drasticamente il tempo necessario affinché gli strati inferiori si induriscano. Questo può estendere un indurimento di 72 ore a una settimana o più.

Umidità

L'alta umidità rallenta il tasso di evaporazione del solvente dalla superficie della vernice. Questo prolunga tutte le fasi del processo di asciugatura e indurimento. Un ambiente asciutto è sempre preferibile.

Flusso d'Aria

Una buona e delicata circolazione dell'aria aiuta a allontanare i solventi evaporati dalla superficie della parte, accelerando il processo di asciugatura. Un ventilatore posizionato dall'altra parte della stanza (non puntato direttamente sulla parte) può fare una differenza significativa.

Comprendere i Compromessi e le Insidie

La pazienza è una virtù nella verniciatura, e affrettare il processo di indurimento spesso porta a dover rifare il lavoro.

Il Rischio di Affrettare il Rimontaggio

Installare una parte che è solo "asciutta per la manipolazione" è la causa più comune di fallimento. La pressione di una bussola, di una chiave inglese o persino la coppia di un elemento di fissaggio può imprimere sulla vernice morbida, creando macchie lucide o distorte permanenti.

Il Pericolo dei Solventi Intrappolati

Se si applicano strati successivi di vernice troppo rapidamente o si stende una singola mano troppo spessa, la superficie può "formare una pellicola". Questo intrappola i solventi al di sotto, impedendo alla vernice di indurirsi correttamente. Il risultato è una finitura che rimane morbida e si danneggia facilmente, a volte per mesi.

Vulnerabilità Chimica e all'Abrasione

Una finitura di vernice non indurita è altamente suscettibile ai danni da prodotti chimici. Evitare di esporre la parte a cere, spray per dettagli o detergenti aggressivi per almeno una settimana. Allo stesso modo, la finitura si graffierà e si sciuperà molto più facilmente fino a quando non avrà raggiunto la sua piena durezza.

Fare la Scelta Giusta per il Tuo Progetto

L'obiettivo del tuo progetto detterà come affrontare il processo di indurimento. Attendi il più a lungo possibile per il miglior risultato possibile.

- Se il tuo obiettivo principale è una rapida consegna: Applica 2-3 mani molto leggere in un ambiente caldo (oltre 24°C), asciutto e con buona circolazione d'aria, e attendi un minimo di 24 ore prima di qualsiasi rimontaggio attento.

- Se il tuo obiettivo principale è la massima durabilità e una finitura impeccabile: Applica 3-4 mani leggere e lascia che la parte si indurisca per almeno 72 ore in un ambiente controllato prima di installarla.

- Se stai lavorando in un garage fresco o umido: Devi estendere la tua tempistica. Prevedi almeno il doppio del tempo di indurimento raccomandato e adotta misure per migliorare le condizioni, come l'uso di una stufetta o un deumidificatore.

La pazienza durante la fase di indurimento è il passo finale e critico per garantire che la tua vernice per finiture abbia un aspetto e prestazioni come nuove per gli anni a venire.

Tabella Riepilogativa:

| Fase | Intervallo di Tempo | Caratteristiche Chiave |

|---|---|---|

| Asciutto al Tatto | 5-10 minuti | Superficie non appiccicosa; la vernice sottostante è ancora morbida e vulnerabile. |

| Asciutto per la Manipolazione | 20-30 minuti | Può essere spostato con cautela; non pronto per l'installazione o lo stress. |

| Indurimento Iniziale | ~24 ore | Durezza significativa raggiunta; adatto per installazioni leggere e attente. |

| Indurimento Completo | 72+ ore | Massima durezza, resistenza chimica e adesione raggiunte. |

Ottieni una Finitura Impeccabile e Durevole con KINTEK

Comprendere il preciso processo di indurimento è fondamentale per un risultato professionale, ma avere l'attrezzatura giusta lo rende più facile. KINTEK è specializzata nella fornitura di soluzioni di laboratorio, inclusi attrezzature per ambienti controllati come forni e camere climatiche, per garantire condizioni di indurimento ideali per vernici, rivestimenti e test sui materiali.

Che tu sia nel settore R&S, controllo qualità o produzione, i nostri prodotti ti aiutano a ottenere risultati coerenti e affidabili gestendo con precisione temperatura, umidità e flusso d'aria.

Lascia che KINTEK ti aiuti a perfezionare il tuo processo. Contatta oggi i nostri esperti per trovare l'attrezzatura ideale per le tue specifiche esigenze applicative.

Guida Visiva

Prodotti correlati

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

Domande frequenti

- Come contribuisce uno shaker rotante a temperatura costante alla valutazione delle nanoparticelle di ferro? Ottimizzare la degradazione dei coloranti

- Cos'è un miscelatore da laboratorio? Una guida per ottenere una perfetta omogeneità del campione

- Qual è la differenza tra miscelatore e disperdente? Scegli lo strumento giusto per il tuo processo

- Cos'è un macinatore in chimica? Una guida alla preparazione di campioni di precisione

- Perché un omogeneizzatore meccanico rotativo viene utilizzato per lunghi periodi per la forsterite-spinello? Raggiungere la massima uniformità ceramica